涂料文集

探讨改进船舶区域涂装技术发展现状

2.3涂装生产设计日益深化

实现涂装生产详细设计与生产设计一体化设计后,涂装生产设计日益深化。目前各船厂均开展区域涂装清册的设计,将区域涂装的技术工艺要求及工料定额等管理要求汇集在一起,使区域涂装做到了合理化和规范化,改变了过去区域涂装“见缝插针”的不合理现象。这对确保涂装周期,提高涂装质量,降低生产成本均有重大意义。在设计手段上,各船厂都非常重视计算机辅助涂装设计工作。目前,采用计算机辅助涂装详细设计的覆盖率已达到100%,较大程度地提高了图纸质量和设计速度,对于批量造船的后续船设计改图工作非常容易进行,设计速度的提高更为显著。在涂装生产设计方面,计算机辅助设计覆盖面也越来越大,利用计算机输出分段涂装立体示意图问题已经得到解决,提高了图纸的正确性。

2.4涂装设备设施有较大改善

随着造船总量的不断提高,船东对涂装要求越来越高,而涂装工作成为瓶颈的趋势也越来越突出,为疏通这一瓶颈,必须投入较大的资金对涂装设备和设施进行改进,使其达到与造船总量发展相适应的水平。在钢材预处理流水线方面,目前型材流水线问题不大,一般是能力有余,而钢板流水线暴露出的问题较多,主要有:

⑴几乎所有钢板预处理流水线都只能处理6~20mm厚、宽3m以内的钢板,低于6mm的薄板和高于30mm的超厚板都无法处理,只能采用喷丸/喷砂处理,这对一般船舶建造问题尚不突出,如船厂要建造大型陆上钢结构,使用超厚钢板较多,就会产生困难。__

⑵多数钢板处理流水线都是在20世纪80年代中期建成的,多年运行下来,处理能力已经下降,而造船能力却在不断提高,故带病作业运行、超负荷运行情况较多。

⑶由于钢板预处理能力不足,超负荷运行,钢板表面处理质量不能达到规定要求,引起车间底漆达不到规定的保养时间,分段返锈现象扩大,二次除锈工作量大大增加。

⑷在分段喷丸/喷砂和涂装房方面,普遍感到能力不足,其原因主要是投产后未达到预计的设计能力和空气压力普遍偏低。

2.5涂装技术水平接近国际先进水平

从1980年我国建造第一艘出口散装货船起,经过近30年与国外船东的反复接触,逐步认识了现代船舶涂装技术。通过不断引进和消化吸收,加上根据我国国情的创造和发展,可以说我国船舶涂装技术水平接近或达到国际先进水平,具体表现为:

⑴我国出口船舶的涂装质量普遍获得国外船东的认可,无一因为涂装质量发生退船或重大索赔事件。

⑵我国已能够解决所有类型船舶(包括成品油轮和化学品船)和各种类型的涂料的施工技术,且质量达到船东认可。

⑶船舶涂装尖端技术———货油舱特殊涂装技术已趋成熟,其涂装质量和工作效率均接近或达到国际先进水平。

⑷我国所建立的各项船舶涂装标准与国际先进水平一致或相当。

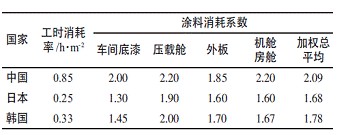

2.6涂装管理相对落后,工料消耗过高

在涂装管理方面,我国船厂比先进造船国家要落后许多,其最终突出反映在用于船舶涂装的工时消耗与先进造船国家相比还有很大差距。将我国一家在船舶涂装技术和管理方面处于中等水平的船厂近2年来的工料消耗统计数据与20世纪80年代中期日本一家大型船厂提供的粗略数据以及20世纪90年代中期韩国一家大型船厂提供的比较精确的数据进行对比,其结果见表1。

实现涂装生产详细设计与生产设计一体化设计后,涂装生产设计日益深化。目前各船厂均开展区域涂装清册的设计,将区域涂装的技术工艺要求及工料定额等管理要求汇集在一起,使区域涂装做到了合理化和规范化,改变了过去区域涂装“见缝插针”的不合理现象。这对确保涂装周期,提高涂装质量,降低生产成本均有重大意义。在设计手段上,各船厂都非常重视计算机辅助涂装设计工作。目前,采用计算机辅助涂装详细设计的覆盖率已达到100%,较大程度地提高了图纸质量和设计速度,对于批量造船的后续船设计改图工作非常容易进行,设计速度的提高更为显著。在涂装生产设计方面,计算机辅助设计覆盖面也越来越大,利用计算机输出分段涂装立体示意图问题已经得到解决,提高了图纸的正确性。

2.4涂装设备设施有较大改善

随着造船总量的不断提高,船东对涂装要求越来越高,而涂装工作成为瓶颈的趋势也越来越突出,为疏通这一瓶颈,必须投入较大的资金对涂装设备和设施进行改进,使其达到与造船总量发展相适应的水平。在钢材预处理流水线方面,目前型材流水线问题不大,一般是能力有余,而钢板流水线暴露出的问题较多,主要有:

⑴几乎所有钢板预处理流水线都只能处理6~20mm厚、宽3m以内的钢板,低于6mm的薄板和高于30mm的超厚板都无法处理,只能采用喷丸/喷砂处理,这对一般船舶建造问题尚不突出,如船厂要建造大型陆上钢结构,使用超厚钢板较多,就会产生困难。__

⑵多数钢板处理流水线都是在20世纪80年代中期建成的,多年运行下来,处理能力已经下降,而造船能力却在不断提高,故带病作业运行、超负荷运行情况较多。

⑶由于钢板预处理能力不足,超负荷运行,钢板表面处理质量不能达到规定要求,引起车间底漆达不到规定的保养时间,分段返锈现象扩大,二次除锈工作量大大增加。

⑷在分段喷丸/喷砂和涂装房方面,普遍感到能力不足,其原因主要是投产后未达到预计的设计能力和空气压力普遍偏低。

2.5涂装技术水平接近国际先进水平

从1980年我国建造第一艘出口散装货船起,经过近30年与国外船东的反复接触,逐步认识了现代船舶涂装技术。通过不断引进和消化吸收,加上根据我国国情的创造和发展,可以说我国船舶涂装技术水平接近或达到国际先进水平,具体表现为:

⑴我国出口船舶的涂装质量普遍获得国外船东的认可,无一因为涂装质量发生退船或重大索赔事件。

⑵我国已能够解决所有类型船舶(包括成品油轮和化学品船)和各种类型的涂料的施工技术,且质量达到船东认可。

⑶船舶涂装尖端技术———货油舱特殊涂装技术已趋成熟,其涂装质量和工作效率均接近或达到国际先进水平。

⑷我国所建立的各项船舶涂装标准与国际先进水平一致或相当。

2.6涂装管理相对落后,工料消耗过高

在涂装管理方面,我国船厂比先进造船国家要落后许多,其最终突出反映在用于船舶涂装的工时消耗与先进造船国家相比还有很大差距。将我国一家在船舶涂装技术和管理方面处于中等水平的船厂近2年来的工料消耗统计数据与20世纪80年代中期日本一家大型船厂提供的粗略数据以及20世纪90年代中期韩国一家大型船厂提供的比较精确的数据进行对比,其结果见表1。

表1中、日、韩三国涂装比较

加权总平均系数是指一艘船上述每个部位涂料用量与4个部位涂料总用量之比获得的加权系数与每个部位的消耗系数之积的总和。在这里各部位加权系数为:车间底漆0.20,压载舱0.46,外板0.21,机舱房舱0.13。由此可见,在涂装工时消耗方面,我国是日本(30年前)的3.4倍,是韩国(15年前)的2.6倍;在材料消耗方面,我国是日本(30年前)的124%,是韩国(15年前)的117%,至于技术管理水平更低的一些船厂差距则更大了。涂装工料消耗过高是多种原因综合的结果,既反映了涂装管理本身的问题,也反映了造船总体管理水平的问题。如何改变这一落后面貌,这将是改进船舶区域涂装技术研究的最终目的。

3研究改进重点

根据我国造船工业的现状和国外先进的造船模式,在船舶区域涂装技术方面,还存在一定差距,为了实现壳舾涂有机结合,低耗、优质、快捷造船,船舶区域涂装技术应重点加强下列技术的研究。

3.1在工作中注意以下工作环节

⑴船舶接船经营谈判和合同设计中必须充分重视涂装技术要求,搞好涂装合同设计工作。

⑵在船壳(体)结构设计(详细设计和生产设计)中,必须考虑到涂装作业的方便、安全、高质、有效。如分段的划分、结构形式的选用、人孔布置等,应尽可能考虑有利于涂装。

⑶舾装生产设计必须深入、细致,预舾装工作尽可能完整。舾装件布置应避免产生涂装死角,尽可能避免反复烧焊作业对涂装带来的影响。

⑷在造船工程计划管理中,应确保涂装作业有足够的周期时间,确保工程计划的严肃性。

⑸涂料订货和供应应严格按照涂装详细设计和生产设计规定的要求数量进行,实现涂料订货与工程计划同步,做到无供不应求、无库存积压现象。

⑹涂装生产设计必须深入、细致、准确、迅速,确保涂装质量与安全,做到工料管理与生产设计一体化,涂料订货和工程进展同步化。

⑺涂装生产作业必须严格按照涂装生产设计要求进行,做到安全、高质、低耗。要注意涂装设备配置能力与造船生产能力一致,避免出现瓶颈现象。

3.2计算机辅助涂装生产设计

船舶涂装生产设计工作,主要是编制分段涂装除锈涂装图册和区域涂装清册这两本文件,这是主船体涂装工作的依据。这两本文件设绘得详细、准确、全面与否,对涂装工作是否正确迅速、优质低耗有着密切的关系。采用计算机全面辅助这两本文件的设绘,可大大缩短设绘时间,提高设绘的准确性、全面性。目前计算机辅助涂装生产设计的工作,已在各船厂普遍实施,但还有以下问题需要解决:

⑴多数单位分段涂装立体示意图尚不精确;

⑵分段和区域涂装面积计算上准确率不高;

⑶在区域涂装中,对分段合拢后涂层破损的修补涂装,其修补率难以对工料实行严格控制;

⑷涂装生产设计图纸中还缺少安全技术措施。

3研究改进重点

根据我国造船工业的现状和国外先进的造船模式,在船舶区域涂装技术方面,还存在一定差距,为了实现壳舾涂有机结合,低耗、优质、快捷造船,船舶区域涂装技术应重点加强下列技术的研究。

3.1在工作中注意以下工作环节

⑴船舶接船经营谈判和合同设计中必须充分重视涂装技术要求,搞好涂装合同设计工作。

⑵在船壳(体)结构设计(详细设计和生产设计)中,必须考虑到涂装作业的方便、安全、高质、有效。如分段的划分、结构形式的选用、人孔布置等,应尽可能考虑有利于涂装。

⑶舾装生产设计必须深入、细致,预舾装工作尽可能完整。舾装件布置应避免产生涂装死角,尽可能避免反复烧焊作业对涂装带来的影响。

⑷在造船工程计划管理中,应确保涂装作业有足够的周期时间,确保工程计划的严肃性。

⑸涂料订货和供应应严格按照涂装详细设计和生产设计规定的要求数量进行,实现涂料订货与工程计划同步,做到无供不应求、无库存积压现象。

⑹涂装生产设计必须深入、细致、准确、迅速,确保涂装质量与安全,做到工料管理与生产设计一体化,涂料订货和工程进展同步化。

⑺涂装生产作业必须严格按照涂装生产设计要求进行,做到安全、高质、低耗。要注意涂装设备配置能力与造船生产能力一致,避免出现瓶颈现象。

3.2计算机辅助涂装生产设计

船舶涂装生产设计工作,主要是编制分段涂装除锈涂装图册和区域涂装清册这两本文件,这是主船体涂装工作的依据。这两本文件设绘得详细、准确、全面与否,对涂装工作是否正确迅速、优质低耗有着密切的关系。采用计算机全面辅助这两本文件的设绘,可大大缩短设绘时间,提高设绘的准确性、全面性。目前计算机辅助涂装生产设计的工作,已在各船厂普遍实施,但还有以下问题需要解决:

⑴多数单位分段涂装立体示意图尚不精确;

⑵分段和区域涂装面积计算上准确率不高;

⑶在区域涂装中,对分段合拢后涂层破损的修补涂装,其修补率难以对工料实行严格控制;

⑷涂装生产设计图纸中还缺少安全技术措施。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008