涂料技术

研究固体环氧树脂水性涂料

利用双酚A型固体环氧树脂、二乙烯三胺、三乙烯四胺、正丁基缩水甘油醚和聚乙二醇二缩水甘油醚合成了自乳化环氧树脂乳液和水溶性固化剂。并制备了水性环氧树脂涂料,考察了水性环氧树脂的稳定性和涂料组分对性能的影响。

1·引言

环氧树脂水性化,起始采取外加乳化剂法,此方法乳化液稳定性差,外加乳化剂残留明显降低固化物理化性能。目前,水性化技术转向自乳化方法,即化学改性方法,利用环氧树脂上环氧基、仲羟基及次甲基上的氢等活性反应基团,把其他亲水基团或亲水链段引入到环氧树脂分子结构中,使环氧树脂具有亲油亲水双亲性,从而实现水性化。改性后的环氧树脂可分为离子型和非离子型2类。离子型水性环氧存在的主要问题:①水性树脂与固化剂酸碱性差异较大,影响固化反应过程,涂膜表干过慢且性能下降;②通过酯化反应改性得到的水性环氧树脂,因酯链容易水解,固化物耐水性降低;③通过接枝共聚,可得到高稳定等优点,但存在接枝反应影响因素多、反应不易控制、产物复杂等缺点。

非离子型水性环氧,即在环氧树脂主链上接枝具有一定亲水性非离子链段,其亲水性不如成盐的离子型水性环氧,贮存稳定性较差,但它对环境pH不敏感,其水乳化物无论与酸性或碱性固化剂匹配都较好。本文采用环氧树脂接枝胺类化合物为乳化剂乳化固体环氧树脂,制得稳定的环氧树脂乳液,与自制水溶性胺类-环氧树脂固化剂相配合,此种水性环氧树脂体系的综合性能全面达到或接近溶剂型体系。采用固体环氧树脂乳液,仅凭体系水分蒸发,涂膜表干较快,利于施工。

2·试验部分

2.1主要原料

双酚A型环氧树脂E-20、E-51;二乙烯三胺;三乙烯四胺;正丁基缩水甘油醚;聚乙二醇二缩水甘油醚;复合助溶剂(自配);乳液消泡剂WL-203、润湿剂200、润湿分散剂WL-302(助剂均为浙江临安维兰助剂有限公司生产),以上原料均为工业品。

2.2环氧树脂乳化剂合成

将E-20、正丁基缩水甘油醚、聚乙二醇二缩水甘油醚加入到装有搅拌器、温度计、冷凝器和滴液漏斗的四口烧瓶中,滴加二乙烯三胺-三乙烯四胺-水混合液体,然后在65~70℃反应约3h,制得浅棕色透明油状液体,即环氧树脂乳化剂。

2.3水溶性固化剂合成

在二乙烯三胺、三乙烯四胺的水溶液中逐渐加入正丁基缩水甘油醚,控制反应温度为60~70℃。然后依次加E-20、E-51和聚乙二醇二缩水甘油醚,在65~75℃反应约2h,得到无色或浅棕色透明水溶性油状液,最后加入一定量去离子水,搅拌均匀即得水溶性环氧固化剂,有效成分含量为(52±2)%,相对密度为1.09~1.14,pH为8~9,活泼氢当量为128±5。

2.4乳化环氧树脂的制备

乳化剂加少量水后按一定比例加入E-20,温度升至78~90℃为均相体,搅拌下逐渐加去离子水,直至体系黏度突然下降,体系由W/O发生相反转为O/W,再加适量水,加水时间约3h。产品为乳白色均匀液体,固含量为(50±3)%,pH为7~8,相对密度为1.06~1.10,VOC来源于助溶剂,为35g/L,环氧当量为1040~1240。

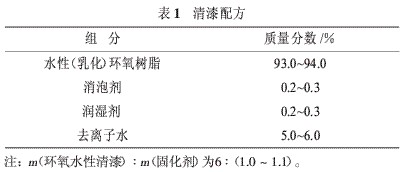

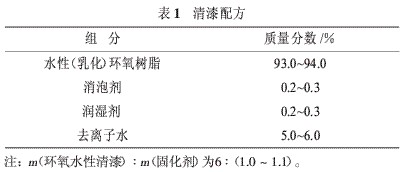

2.5水性环氧清漆的制备

环氧乳液加去离子水和助剂搅拌均匀即为A组分。当使用时,加入固化剂搅拌均匀,放置15min后,便可涂布使用。清漆配方见表1。

1·引言

环氧树脂水性化,起始采取外加乳化剂法,此方法乳化液稳定性差,外加乳化剂残留明显降低固化物理化性能。目前,水性化技术转向自乳化方法,即化学改性方法,利用环氧树脂上环氧基、仲羟基及次甲基上的氢等活性反应基团,把其他亲水基团或亲水链段引入到环氧树脂分子结构中,使环氧树脂具有亲油亲水双亲性,从而实现水性化。改性后的环氧树脂可分为离子型和非离子型2类。离子型水性环氧存在的主要问题:①水性树脂与固化剂酸碱性差异较大,影响固化反应过程,涂膜表干过慢且性能下降;②通过酯化反应改性得到的水性环氧树脂,因酯链容易水解,固化物耐水性降低;③通过接枝共聚,可得到高稳定等优点,但存在接枝反应影响因素多、反应不易控制、产物复杂等缺点。

非离子型水性环氧,即在环氧树脂主链上接枝具有一定亲水性非离子链段,其亲水性不如成盐的离子型水性环氧,贮存稳定性较差,但它对环境pH不敏感,其水乳化物无论与酸性或碱性固化剂匹配都较好。本文采用环氧树脂接枝胺类化合物为乳化剂乳化固体环氧树脂,制得稳定的环氧树脂乳液,与自制水溶性胺类-环氧树脂固化剂相配合,此种水性环氧树脂体系的综合性能全面达到或接近溶剂型体系。采用固体环氧树脂乳液,仅凭体系水分蒸发,涂膜表干较快,利于施工。

2·试验部分

2.1主要原料

双酚A型环氧树脂E-20、E-51;二乙烯三胺;三乙烯四胺;正丁基缩水甘油醚;聚乙二醇二缩水甘油醚;复合助溶剂(自配);乳液消泡剂WL-203、润湿剂200、润湿分散剂WL-302(助剂均为浙江临安维兰助剂有限公司生产),以上原料均为工业品。

2.2环氧树脂乳化剂合成

将E-20、正丁基缩水甘油醚、聚乙二醇二缩水甘油醚加入到装有搅拌器、温度计、冷凝器和滴液漏斗的四口烧瓶中,滴加二乙烯三胺-三乙烯四胺-水混合液体,然后在65~70℃反应约3h,制得浅棕色透明油状液体,即环氧树脂乳化剂。

2.3水溶性固化剂合成

在二乙烯三胺、三乙烯四胺的水溶液中逐渐加入正丁基缩水甘油醚,控制反应温度为60~70℃。然后依次加E-20、E-51和聚乙二醇二缩水甘油醚,在65~75℃反应约2h,得到无色或浅棕色透明水溶性油状液,最后加入一定量去离子水,搅拌均匀即得水溶性环氧固化剂,有效成分含量为(52±2)%,相对密度为1.09~1.14,pH为8~9,活泼氢当量为128±5。

2.4乳化环氧树脂的制备

乳化剂加少量水后按一定比例加入E-20,温度升至78~90℃为均相体,搅拌下逐渐加去离子水,直至体系黏度突然下降,体系由W/O发生相反转为O/W,再加适量水,加水时间约3h。产品为乳白色均匀液体,固含量为(50±3)%,pH为7~8,相对密度为1.06~1.10,VOC来源于助溶剂,为35g/L,环氧当量为1040~1240。

2.5水性环氧清漆的制备

环氧乳液加去离子水和助剂搅拌均匀即为A组分。当使用时,加入固化剂搅拌均匀,放置15min后,便可涂布使用。清漆配方见表1。

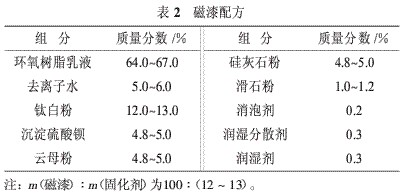

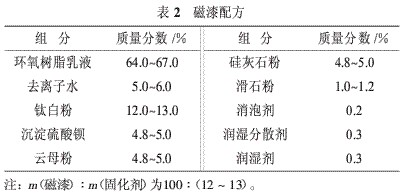

2.6水性环氧磁漆的制备

环氧乳液加去离子水搅拌均匀,加入润湿分散剂和颜填料,搅匀后研磨至细度不大于60μm,最后加润湿剂,搅均即得A组分。使用时,加入水性固化剂,搅拌均匀,放置20min后,便可使用。磁漆配方见表2。

环氧乳液加去离子水搅拌均匀,加入润湿分散剂和颜填料,搅匀后研磨至细度不大于60μm,最后加润湿剂,搅均即得A组分。使用时,加入水性固化剂,搅拌均匀,放置20min后,便可使用。磁漆配方见表2。

相关文章

发布评论

关于本站 |English| 广告赞助 | 网站地图 | 法律声明 | 意见投诉 | 帮助中心 | 友情链接|合作伙伴: 德国恩家 美国欧施泥 欧施泥外墙 欧施泥内墙 欧施泥微水泥 OURSTUCCO欧施泥色彩词典 OURSTUCCO欧施泥专业改色涂料 OURSTUCCO欧施泥色彩焕新 OURSTUCCO欧施泥色彩设计 欧施泥专业改色艺术涂料产品 OURSTUCCO欧施泥艺术涂料艺术漆色卡 OURSTUCCO欧施泥瓷砖改色 金属改色 玻璃改色 水泥地坪改色 环氧地坪改色 医院改色 地下停车场改色 学校改色PP专色系列,SW专色系列,NCS专色系列,LB专色系列,VS专色系列,BR专色系列,BB专色系列,BJ专色系列,FL专色系列,DUL专色系列,KLM专色系列,CBC专色系列,LIGHT200,LIGHT150,MIDDLE100,DEEP80,BRIGHT,COFFEE,屏幕RGB校色电子词典,色彩原理动态配色,设计师色彩高阶应用,涂料色彩APP系统,所见即所得色彩体验

恩家官方服务电话:400-689-0088 客服:010-84722662 客服传真:010-84726199 版权所有 艺术涂料网 京ICP备11048903号-3

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008