涂料技术

研究高性能水性双组分聚氨酯工业面漆的制备

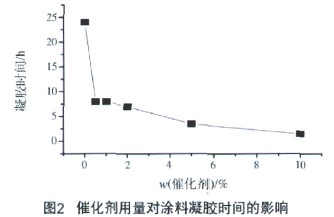

2.2催化剂浓度和温度对涂料适用期的影响(见图2)

双组分聚氨酯涂料的干燥固化为化学固化,反应温度和催化剂用量均能改变固化反应的动力学,从而改变涂料的固化速度,这对涂料的性能及施工均非常重要。从涂料的施工来说,双组分涂料混合后能否在一段时间内保持适合施工的黏度非常重要,该时间称为适用期或凝胶时间,一般为4~8h。凝胶时间太短,易导致涂料来不及用完就因黏度过高而报废;凝胶时间过长,则固化比较缓慢,不易在规定时间内达到应有的硬度,影响施工进度。从图2可以看出,当不使用催化剂时,涂料的凝胶时间为24h;当仅加入0.5%(质量分数)催化剂,凝胶时间则迅速降低为8h;催化剂用量增加到2%(质量分数)时,凝胶时间仅略有减少,为7h;但如果催化剂用量进一步增加到5%和10%(质量分数),凝胶时间迅速降为3.5h和1.5h。由此可知催化剂质量分数在0.5%~2%,涂料具有较为充裕的使用时间。

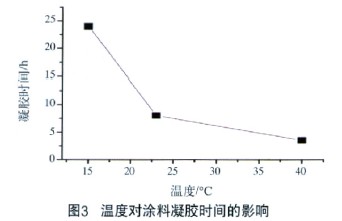

此外,随着季节和地域的变化,施工温度也有较大改变。而温度对涂料凝胶时间的影响也很大,从图3可以看出,催化剂用量为1%(质量分数),当温度从15℃增加到40℃,涂料的凝胶时间大为降低。15℃时,涂料凝胶时间为24h;23℃时,涂料凝胶时间为8h;而当温度增加到40℃,涂料凝胶时间缩短为3.5h。

此外,随着季节和地域的变化,施工温度也有较大改变。而温度对涂料凝胶时间的影响也很大,从图3可以看出,催化剂用量为1%(质量分数),当温度从15℃增加到40℃,涂料的凝胶时间大为降低。15℃时,涂料凝胶时间为24h;23℃时,涂料凝胶时间为8h;而当温度增加到40℃,涂料凝胶时间缩短为3.5h。

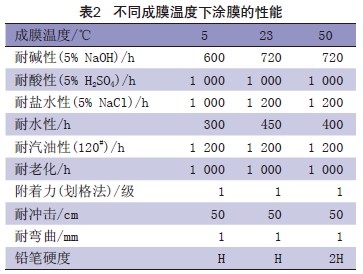

2.3不同成膜温度下涂膜的性能

由于地域和季节的差异,施工可能会在低温或者较高温度下进行,所以能否保证不同成膜温度下涂膜仍具有良好的性能,已经成为很多用户关心的问题,所以本试验中在3个比较有代表性的温度下进行了对比试验。

将涂料制板后,分别于5℃、23℃和50℃下成膜,养护7d,并按国标测量在这3个成膜温度下涂膜的各项性能。其中测量机械性能的涂膜厚度约为23μm,耐各种介质及化学品性能的涂膜厚度约为50μm,涂膜的性能见表2。

由于地域和季节的差异,施工可能会在低温或者较高温度下进行,所以能否保证不同成膜温度下涂膜仍具有良好的性能,已经成为很多用户关心的问题,所以本试验中在3个比较有代表性的温度下进行了对比试验。

将涂料制板后,分别于5℃、23℃和50℃下成膜,养护7d,并按国标测量在这3个成膜温度下涂膜的各项性能。其中测量机械性能的涂膜厚度约为23μm,耐各种介质及化学品性能的涂膜厚度约为50μm,涂膜的性能见表2。

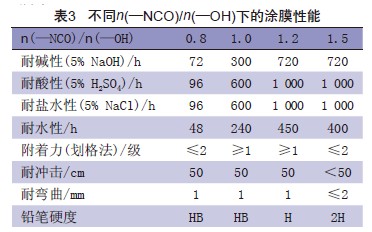

2.4n(—NCO)/n(—OH)对涂膜性能的影响

在双组分聚氨酯工业面漆的研制中n(—NCO)/n(—OH)是一个重要的影响因素,只有选择恰当的比例,才能满足性能的要求。按照化学反应方程式,应当设定n(—NCO)/n(—OH)=1。通过试验发现,若多异氰酸酯加入太少,不足以与羟基反应,则涂膜交联度较低,涂膜封闭性能不好,抗化学品、抗水性下降,甚至涂膜发软。所以实际操作中往往要求加入过量的多异氰酸酯,多余的—NCO除了与涂料中的水电离出的少量—OH反应,同时还会吸收空气中潮气转化成脲,从而增加了涂膜的交联密度,提高抗化学品和抗水性能,但若过量的—NCO太多,涂料的施工时限较短,而且涂膜会发脆。

本试验对n(—NCO)/n(—OH)分别对在0.8、1.0、1.2及1.5比例下的涂膜性能进行检测,测试结果如表3所示。

在双组分聚氨酯工业面漆的研制中n(—NCO)/n(—OH)是一个重要的影响因素,只有选择恰当的比例,才能满足性能的要求。按照化学反应方程式,应当设定n(—NCO)/n(—OH)=1。通过试验发现,若多异氰酸酯加入太少,不足以与羟基反应,则涂膜交联度较低,涂膜封闭性能不好,抗化学品、抗水性下降,甚至涂膜发软。所以实际操作中往往要求加入过量的多异氰酸酯,多余的—NCO除了与涂料中的水电离出的少量—OH反应,同时还会吸收空气中潮气转化成脲,从而增加了涂膜的交联密度,提高抗化学品和抗水性能,但若过量的—NCO太多,涂料的施工时限较短,而且涂膜会发脆。

本试验对n(—NCO)/n(—OH)分别对在0.8、1.0、1.2及1.5比例下的涂膜性能进行检测,测试结果如表3所示。

下一篇:研究填料改性绝缘漆导热性

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008