涂料技术

研究高性能水性双组分聚氨酯工业面漆的制备

近年来,随着人们环保意识的不断提高和环保法规对挥发性有机物质(VOC/TVOC)及有害空气污染物(HAPs)的限制日趋严格等因素,水性双组分聚氨酯涂料已成为溶剂型体系的一类换代产品。自20世纪90年代初,Jacobs成功开发出一种能分散于水中的多异氰酸酯固化剂,从而使双组分水性聚氨酯涂料真正开始进入实际应用和研究阶段。双组分水性聚氨酯涂料由含有异氰酸根的水性固化剂和含有羟基的水性树脂组成,产品以水为分散介质,不含有机溶剂,生产和施工时不易燃烧,不污染环境,且理化性能可与溶剂型聚氨酯涂料相媲美。所以,从长远来看,水性聚氨酯涂料逐步替代溶剂型聚氨酯涂料已经成为市场的发展趋势。其中,工业涂料是涂料水性化的重点领域之一,市场已推出多种水性工业面漆,如Jotun的WaterfineTopcoat,Valspar的AquaguardP107以及Carboline的Carbocrylic3359等,均为水性单组分丙烯酸涂料。与水性双组分聚氨酯涂料比较,单组分涂料尽管在施工、贮存和成本等方面具有一定优势,但在涂膜耐水、耐化学品性能和耐候性等方面仍有较大差距,尚不能满足较苛刻场合的应用。因此,为了满足市场和客户不断增长的要求,开发具备更高性能的水性双组分聚氨酯涂料很有必要[1]。

本试验使用自制的羟基丙烯酸乳液制得了水性双组分聚氨酯工业面漆。涂膜具有突出的耐水性、耐化学品性能和耐候性,同时具有高硬度和良好的柔韧性。

1试验部分

1.1原材料

使用的原材料包括羟基丙烯酸乳液(自制),固化剂WT2102(Rhodia),各种颜填料及助剂。使用的化学介质包括5%NaOH、5%H2SO4、5%NaCl及蒸馏水4种。

1.2涂料制备[2]

将颜填料与水及助剂砂磨至粒径小于20μm。加入一定量的羟基丙烯酸乳液、成膜助剂等其他成分,将黏度调整至合适施工黏度。涂料配方如表1所示。

本试验使用自制的羟基丙烯酸乳液制得了水性双组分聚氨酯工业面漆。涂膜具有突出的耐水性、耐化学品性能和耐候性,同时具有高硬度和良好的柔韧性。

1试验部分

1.1原材料

使用的原材料包括羟基丙烯酸乳液(自制),固化剂WT2102(Rhodia),各种颜填料及助剂。使用的化学介质包括5%NaOH、5%H2SO4、5%NaCl及蒸馏水4种。

1.2涂料制备[2]

将颜填料与水及助剂砂磨至粒径小于20μm。加入一定量的羟基丙烯酸乳液、成膜助剂等其他成分,将黏度调整至合适施工黏度。涂料配方如表1所示。

制备:500r/min的转速下将涂料搅拌分散约30min,待分散均匀后,按比例加入固化剂和催化剂,搅拌均匀密封保存。固含量约55%,黏度约75KU。

1.3涂膜性能检测

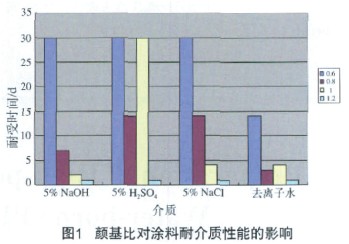

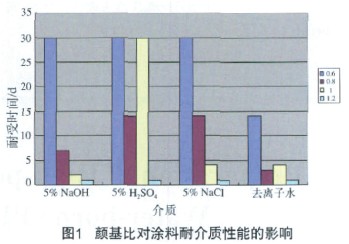

控制涂料的颜基比分别为0.6、0.8、1.0和1.2,制板后于标准条件下养护7d,分别检测涂膜的耐各种介质性能,包括5%NaOH、5%H2SO4、5%NaCl及蒸馏水。

1.4涂料适用期考察

分别改变涂料固化所用催化剂的比例,以及涂料的固化温度,通过检测涂料的凝胶时间来考察涂料的适用期。

2结果与讨论

2.1颜基比对涂膜耐受性的影响(见图1)

1.3涂膜性能检测

控制涂料的颜基比分别为0.6、0.8、1.0和1.2,制板后于标准条件下养护7d,分别检测涂膜的耐各种介质性能,包括5%NaOH、5%H2SO4、5%NaCl及蒸馏水。

1.4涂料适用期考察

分别改变涂料固化所用催化剂的比例,以及涂料的固化温度,通过检测涂料的凝胶时间来考察涂料的适用期。

2结果与讨论

2.1颜基比对涂膜耐受性的影响(见图1)

涂膜于标准条件下养护7d,干膜厚度约为50μm。从图1可以看出,当涂料的颜基比从0.8增大至2.0时,涂膜的耐介质性能降低。颜基比为1.2时,涂膜耐介质性能存在一个拐点。当颜基比从0.8增加到1.2时,涂膜耐5%NaOH溶液从7d剧减为1d。针对其他3种介质的试验,也证明了这一点。值得注意的是,当涂料的P/B为0.8时,涂膜具备较好的耐介质性能,其中耐5%NaOH为7d,耐5%H2SO4均为14d,耐5%NaCl大于21d。可以看出,涂膜对去离子水的耐受与对5%NaCl有较大差距。这是由于去离子水的离子渗透压较低,周围环境中的离子进入去离子水中引起的。因此,如果涂膜需要良好的耐介质性能,则颜基比应该在0.8左右,甚至更低。因为颜基比较低的涂膜更加致密,具有更好的阻氧阻水率,从而抑制涂膜起泡。

下一篇:研究填料改性绝缘漆导热性

相关文章

发布评论

关于本站 |English| 广告赞助 | 网站地图 | 法律声明 | 意见投诉 | 帮助中心 | 友情链接|合作伙伴: 德国恩家 美国欧施泥 欧施泥外墙 欧施泥内墙 欧施泥微水泥 OURSTUCCO欧施泥色彩词典 OURSTUCCO欧施泥专业改色涂料 OURSTUCCO欧施泥色彩焕新 OURSTUCCO欧施泥色彩设计 欧施泥专业改色艺术涂料产品 OURSTUCCO欧施泥艺术涂料艺术漆色卡 OURSTUCCO欧施泥瓷砖改色 金属改色 玻璃改色 水泥地坪改色 环氧地坪改色 医院改色 地下停车场改色 学校改色PP专色系列,SW专色系列,NCS专色系列,LB专色系列,VS专色系列,BR专色系列,BB专色系列,BJ专色系列,FL专色系列,DUL专色系列,KLM专色系列,CBC专色系列,LIGHT200,LIGHT150,MIDDLE100,DEEP80,BRIGHT,COFFEE,屏幕RGB校色电子词典,色彩原理动态配色,设计师色彩高阶应用,涂料色彩APP系统,所见即所得色彩体验

恩家官方服务电话:400-689-0088 客服:010-84722662 客服传真:010-84726199 版权所有 艺术涂料网 京ICP备11048903号-3

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008