涂料文集

探讨电泳漆膜烘干后呈溅射状变色的原因

根据表2,又经向当班工人调查,了解到工人对喷淋的分压阀进行了改动,关小了电泳槽上的喷淋分压阀,同时因纯水洗水滴喷溅到槽外,影响转挂,于是将纯水洗分压阀门开大,这再次印证了笔者的判断,于是对工艺条件进行了改动,同时排放了部分超滤液,对电泳槽按乳液︰

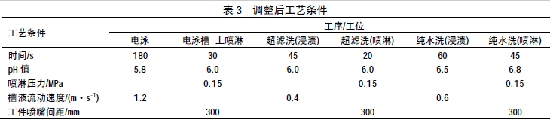

色浆︰水=6︰1︰10的配比补加了乳液、色浆和纯水,同时也对转挂部位进行了改造。调整后的工艺条件见表3。

色浆︰水=6︰1︰10的配比补加了乳液、色浆和纯水,同时也对转挂部位进行了改造。调整后的工艺条件见表3。

表3 调整后的工艺条件

(5)改动后的效果验证

通过对工艺条件的改动,同时按照(1)的要求进行沥水晾干和烘干,涂膜变色焦化(发糊)的弊病再也没有出现过。用涂镀层测厚仪测量车门及侧围两侧的涂膜厚度,均达到了技术要求的17~22μm厚度。

4结语

通过此次涂膜变色弊病的处理过程,得出下面几条结论:

(1)严格执行工艺纪律是得到合格产品的保证,任何工艺条件的设定都是有理论依据的,任何人不得随意改动工艺条件;

(2)阴极电泳的电泳槽上喷淋时间最好控制在30s左右,超滤槽上的喷淋最好控制在20s左右,纯水洗的喷淋应不少于45s,但也不能时间太长,一般不超过60s;

(3)电泳槽液的pH值不能太低,应按涂料厂家要求的范围控制(6.0±0.4);

(4)超滤液喷淋的压力不能太高,应控制在0.1~0.15MPa范围内。纯水洗的喷淋压力应控制在0.15~0.2MPa范围内;

(5)电泳水洗后的沥水时间应控制在5~10min内,过短会造成晾干不足,影响烘干涂膜质量(烘干后涂膜变色);

(6)烘干炉的温度不能太高,一般应控制在高于涂膜固化温度10~15℃范围内,同时在烘干升温过程中不要升温过急。场地条件允许情况下最好设有预升温区(预升温区温度控制在120℃左右)。

通过对工艺条件的改动,同时按照(1)的要求进行沥水晾干和烘干,涂膜变色焦化(发糊)的弊病再也没有出现过。用涂镀层测厚仪测量车门及侧围两侧的涂膜厚度,均达到了技术要求的17~22μm厚度。

4结语

通过此次涂膜变色弊病的处理过程,得出下面几条结论:

(1)严格执行工艺纪律是得到合格产品的保证,任何工艺条件的设定都是有理论依据的,任何人不得随意改动工艺条件;

(2)阴极电泳的电泳槽上喷淋时间最好控制在30s左右,超滤槽上的喷淋最好控制在20s左右,纯水洗的喷淋应不少于45s,但也不能时间太长,一般不超过60s;

(3)电泳槽液的pH值不能太低,应按涂料厂家要求的范围控制(6.0±0.4);

(4)超滤液喷淋的压力不能太高,应控制在0.1~0.15MPa范围内。纯水洗的喷淋压力应控制在0.15~0.2MPa范围内;

(5)电泳水洗后的沥水时间应控制在5~10min内,过短会造成晾干不足,影响烘干涂膜质量(烘干后涂膜变色);

(6)烘干炉的温度不能太高,一般应控制在高于涂膜固化温度10~15℃范围内,同时在烘干升温过程中不要升温过急。场地条件允许情况下最好设有预升温区(预升温区温度控制在120℃左右)。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008