涂料文集

探讨电泳漆膜烘干后呈溅射状变色的原因

某商用车车身厂管理电泳涂装过程中,曾在某时期出现电泳过的车身在烘干后,同一炉内大部分(一炉同时烘干6台车身,有4~5台有溅射状变色现象,靠近炉门最后段的一辆基本没有这种现象,越靠近中间段的越严重)车身侧围和车门两侧出现溅射状变色(焦化,发糊,有时又呈块状,约100~300mm2),经过对电泳槽液、超滤槽液、电泳过程、超滤洗过程、水洗过程、烘干过程进行分析排除,改动,最后成功消除了这个涂装弊病。本文对分析过程、采取的试验、改进措施、应注意的事项进行了描述。希望能给从事电泳涂装的工作者提供一个参考。

1关于弊病现象的描述

在某次电泳车间例行工艺质量检查时,经烘烤过的车身,在车身侧围及车门上出现大面积的变色现象(主要是呈溅射状的变色斑点,少量有块状的约300mm2的变色,焦化现象),弊病出现在车窗以下部位,极少斑点出现在上部。

2采用的电泳涂装工艺过程

工艺流程为:

白车身→打磨除锈、焊渣→预擦洗→预脱脂→脱脂→水洗1→水洗2→表调→磷化→水洗3→纯水洗1→电泳→循环→超滤液洗→纯水洗2→沥水→烘干→自然冷却。

(1)运行方式在线上采用自行葫芦,沥水时装挂到推行小车,后推入烘干炉;

(2)脱脂和预脱脂均采用浸渍和喷淋结合方式;

(3)表调和磷化均采用浸渍和喷淋结合方式;

(4)水洗1、2、3及纯水洗采用浸渍和喷淋结合方式;

(5)电泳后的车身出槽时用循化超滤液喷淋;

(6)超滤洗采用浸渍和喷淋结合方式,喷淋采用新鲜超滤液;

(7)纯水洗采用浸渍和喷淋结合方式,喷淋时采用新鲜纯水;

(8)纯水洗1与水洗3采用逆流方式,废液自水洗3溢流到废液处理池,超滤液槽与电泳槽间也采用逆流方式;

(9)加热烘干方式采用循环导热油通过加热排管加热空气的空气自然对流加热方式,烘干炉未设置预烘干区。

3处理过程分析

(1)涂料厂家认为可能是加热管泄漏以及烘干炉太脏,泄漏的导热油附着在车身表面并焦化,另外烘干炉太脏,炉壁上的烘干剩余物溅落到车身表面。于是停产对加热排管进行泄漏检查,并未发现有泄漏现象,同时对炉壁进行了彻底的清洁。重新生产,涂膜表面变色弊病并没有改观。故排除是在烘干过程中引起的涂膜变色弊病。

(2)用指甲刮蹭变色的涂膜,发现其很容易被刮掉,并且呈粉碎状。根据现象,首先认为可能是沥水时间短,短时间高温,烘干过度所致,于是要求操作工人延长晾干时间至10min,同时要求锅炉工将导热油温度降低至220℃(开始温度达到240℃,烘干炉温度达210℃),此时烘干炉温度为190℃(电泳漆的烘干温度是175℃)这样试验了1个班次,变色现象有所改观,但仍然有。通过此试验,得出这样结论,涂膜如果不晾干就进烘干炉进行超高温烘烤,容易造成涂膜变色焦化发糊。

(3)由于弊病仍没排除,通过分析,观察变色弊病形状,认为主要是涂膜在喷淋洗涤浮漆时产生再溶解。于是根据此思路对变色涂膜进行厚度测量,在对变色部位涂膜厚度进行测量时发现涂膜非常薄,只有6~7μm,由此断定由于涂膜的重溶,变色部位漆膜过薄,在高温烘烤过程中发生焦化现象。

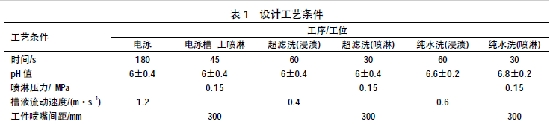

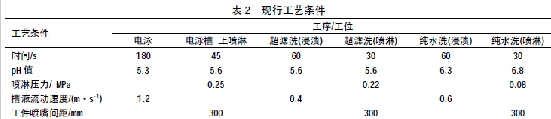

(4)找到了问题的症结所在,于是对工艺进行了重新审查(主要是电泳及电泳后处理),设计工艺条件见表1,现行工艺条件见表2。

1关于弊病现象的描述

在某次电泳车间例行工艺质量检查时,经烘烤过的车身,在车身侧围及车门上出现大面积的变色现象(主要是呈溅射状的变色斑点,少量有块状的约300mm2的变色,焦化现象),弊病出现在车窗以下部位,极少斑点出现在上部。

2采用的电泳涂装工艺过程

工艺流程为:

白车身→打磨除锈、焊渣→预擦洗→预脱脂→脱脂→水洗1→水洗2→表调→磷化→水洗3→纯水洗1→电泳→循环→超滤液洗→纯水洗2→沥水→烘干→自然冷却。

(1)运行方式在线上采用自行葫芦,沥水时装挂到推行小车,后推入烘干炉;

(2)脱脂和预脱脂均采用浸渍和喷淋结合方式;

(3)表调和磷化均采用浸渍和喷淋结合方式;

(4)水洗1、2、3及纯水洗采用浸渍和喷淋结合方式;

(5)电泳后的车身出槽时用循化超滤液喷淋;

(6)超滤洗采用浸渍和喷淋结合方式,喷淋采用新鲜超滤液;

(7)纯水洗采用浸渍和喷淋结合方式,喷淋时采用新鲜纯水;

(8)纯水洗1与水洗3采用逆流方式,废液自水洗3溢流到废液处理池,超滤液槽与电泳槽间也采用逆流方式;

(9)加热烘干方式采用循环导热油通过加热排管加热空气的空气自然对流加热方式,烘干炉未设置预烘干区。

3处理过程分析

(1)涂料厂家认为可能是加热管泄漏以及烘干炉太脏,泄漏的导热油附着在车身表面并焦化,另外烘干炉太脏,炉壁上的烘干剩余物溅落到车身表面。于是停产对加热排管进行泄漏检查,并未发现有泄漏现象,同时对炉壁进行了彻底的清洁。重新生产,涂膜表面变色弊病并没有改观。故排除是在烘干过程中引起的涂膜变色弊病。

(2)用指甲刮蹭变色的涂膜,发现其很容易被刮掉,并且呈粉碎状。根据现象,首先认为可能是沥水时间短,短时间高温,烘干过度所致,于是要求操作工人延长晾干时间至10min,同时要求锅炉工将导热油温度降低至220℃(开始温度达到240℃,烘干炉温度达210℃),此时烘干炉温度为190℃(电泳漆的烘干温度是175℃)这样试验了1个班次,变色现象有所改观,但仍然有。通过此试验,得出这样结论,涂膜如果不晾干就进烘干炉进行超高温烘烤,容易造成涂膜变色焦化发糊。

(3)由于弊病仍没排除,通过分析,观察变色弊病形状,认为主要是涂膜在喷淋洗涤浮漆时产生再溶解。于是根据此思路对变色涂膜进行厚度测量,在对变色部位涂膜厚度进行测量时发现涂膜非常薄,只有6~7μm,由此断定由于涂膜的重溶,变色部位漆膜过薄,在高温烘烤过程中发生焦化现象。

(4)找到了问题的症结所在,于是对工艺进行了重新审查(主要是电泳及电泳后处理),设计工艺条件见表1,现行工艺条件见表2。

相关文章

发布评论

关于本站 |English| 广告赞助 | 网站地图 | 法律声明 | 意见投诉 | 帮助中心 | 友情链接|合作伙伴: 德国恩家 美国欧施泥 欧施泥外墙 欧施泥内墙 欧施泥微水泥 OURSTUCCO欧施泥色彩词典 OURSTUCCO欧施泥专业改色涂料 OURSTUCCO欧施泥色彩焕新 OURSTUCCO欧施泥色彩设计 欧施泥专业改色艺术涂料产品 OURSTUCCO欧施泥艺术涂料艺术漆色卡 OURSTUCCO欧施泥瓷砖改色 金属改色 玻璃改色 水泥地坪改色 环氧地坪改色 医院改色 地下停车场改色 学校改色PP专色系列,SW专色系列,NCS专色系列,LB专色系列,VS专色系列,BR专色系列,BB专色系列,BJ专色系列,FL专色系列,DUL专色系列,KLM专色系列,CBC专色系列,LIGHT200,LIGHT150,MIDDLE100,DEEP80,BRIGHT,COFFEE,屏幕RGB校色电子词典,色彩原理动态配色,设计师色彩高阶应用,涂料色彩APP系统,所见即所得色彩体验

恩家官方服务电话:400-689-0088 客服:010-84722662 客服传真:010-84726199 版权所有 艺术涂料网 京ICP备11048903号-3

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008