涂料技术

研究双组分持久型耐油导静电聚氨酯弹性涂料制备

3.1黏度

聚氨酯预聚物的黏度过大会影响产品的适用期,黏度太低涂刷垂直面时又容易流挂,成膜太薄,故生产聚氨酯预聚物时应控制其黏度。通过试验发现,黏度控制在60~80s时为宜。聚酯与TDI加成物的黏度受原料含水量、反应温度、反应时间及反应设备的材质等因素的影响。原料中的水分未脱干净时,所得的加成物黏度升高,原因是少量的水会消耗一部分异氰酸酯,生成胺和二氧化碳,而胺与异氰酸酯又能进一步反应生成脲,故黏度变大。反应温度过高,反应时间较长,或者设备中有铁锈等杂质时,所得加成物的黏度也会变大,原因是反应温度过高及时间过长,加速聚合反应形成大分子聚合物,故黏度变大,而铁锈等杂质会充当催化剂同样加速反应。所以在生产过程中应严格控制反应温度和反应时间,观测回流溶剂的透明度,并使用不锈钢材质的反应设备。

3.2NCO/OH比例的选择

由于该涂料为双组分,采用受阻胺MOCA为交联剂进行固化,交联剂的用量对涂料的性能将产生重要影响。交联剂用量过高,NCO∶OH<1,即NCO基团不足,则涂膜发软,发黏,耐油性差;交联剂用量过少,NCO∶OH>1,即NCO基团过剩,它将与空气中的水蒸气反应产生脲,尽管在一定程度上增加了交联密度,提高了硬度和耐油性,但会导致涂膜的脆性增加,弹性下降。所以为了保证涂膜的弹性和耐油性,应控制NCO∶OH=(1.05~1.15)∶1。为了确定交联剂的用量,根据下列公式及聚氨酯预聚物的NCO含量计算交联剂的用量:

MOCA(质量)=W1×267×W2×0.9/42×2×30%

式中:W1———聚氨酯预聚物的用量,g;

W2———聚氨酯预聚物的NCO含量,%;

267———MOCA的相对分子质量;

30%———MOCA溶液的浓度;

42———NCO基团的摩尔质量;

0.9———使用系数。

3.3颜料体积浓度的选择

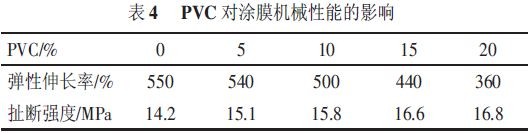

颜料体积浓度是指在制备涂料时颜料体积在涂料的总不挥发分体积中所占的百分数,表示颜料与成膜物的体积关系,以PVC表示,本试验的成膜物属于高分子物,颜料的加入会减低成膜物的内聚力,所以会影响产品的机械性能。本试验制备了PVC在0~20%范围的一系列弹性聚氨酯预聚物,其主要性能测试结果见表4。

聚氨酯预聚物的黏度过大会影响产品的适用期,黏度太低涂刷垂直面时又容易流挂,成膜太薄,故生产聚氨酯预聚物时应控制其黏度。通过试验发现,黏度控制在60~80s时为宜。聚酯与TDI加成物的黏度受原料含水量、反应温度、反应时间及反应设备的材质等因素的影响。原料中的水分未脱干净时,所得的加成物黏度升高,原因是少量的水会消耗一部分异氰酸酯,生成胺和二氧化碳,而胺与异氰酸酯又能进一步反应生成脲,故黏度变大。反应温度过高,反应时间较长,或者设备中有铁锈等杂质时,所得加成物的黏度也会变大,原因是反应温度过高及时间过长,加速聚合反应形成大分子聚合物,故黏度变大,而铁锈等杂质会充当催化剂同样加速反应。所以在生产过程中应严格控制反应温度和反应时间,观测回流溶剂的透明度,并使用不锈钢材质的反应设备。

3.2NCO/OH比例的选择

由于该涂料为双组分,采用受阻胺MOCA为交联剂进行固化,交联剂的用量对涂料的性能将产生重要影响。交联剂用量过高,NCO∶OH<1,即NCO基团不足,则涂膜发软,发黏,耐油性差;交联剂用量过少,NCO∶OH>1,即NCO基团过剩,它将与空气中的水蒸气反应产生脲,尽管在一定程度上增加了交联密度,提高了硬度和耐油性,但会导致涂膜的脆性增加,弹性下降。所以为了保证涂膜的弹性和耐油性,应控制NCO∶OH=(1.05~1.15)∶1。为了确定交联剂的用量,根据下列公式及聚氨酯预聚物的NCO含量计算交联剂的用量:

MOCA(质量)=W1×267×W2×0.9/42×2×30%

式中:W1———聚氨酯预聚物的用量,g;

W2———聚氨酯预聚物的NCO含量,%;

267———MOCA的相对分子质量;

30%———MOCA溶液的浓度;

42———NCO基团的摩尔质量;

0.9———使用系数。

3.3颜料体积浓度的选择

颜料体积浓度是指在制备涂料时颜料体积在涂料的总不挥发分体积中所占的百分数,表示颜料与成膜物的体积关系,以PVC表示,本试验的成膜物属于高分子物,颜料的加入会减低成膜物的内聚力,所以会影响产品的机械性能。本试验制备了PVC在0~20%范围的一系列弹性聚氨酯预聚物,其主要性能测试结果见表4。

从表4可以看出,随着PVC的增加,涂膜的弹性下降,但扯断强度也增大;当PVC增大到20%时,涂膜的弹性下降明显,但扯断强度增加不明显。为了达到弹性伸长率大于500%,扯断强度大于15MPa的设计要求,故涂料的PVC应保持在5%~10%之间。

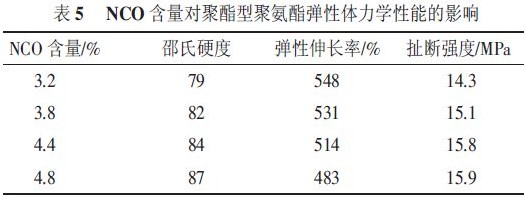

3.4NCO含量对弹性伸长率等的影响

以聚酯与TDI聚合生成聚氨酯预聚物,研究不同NCO含量对弹性伸长率、硬度和扯断强度的影响,结果见表5。

3.4NCO含量对弹性伸长率等的影响

以聚酯与TDI聚合生成聚氨酯预聚物,研究不同NCO含量对弹性伸长率、硬度和扯断强度的影响,结果见表5。

从表5可以看出,随着NCO含量的增加,扯断强度逐渐增大,而弹性伸长率逐渐降低。主要是因为聚酯为弹性聚氨酯涂层贡献柔顺性链段的原料,而贡献刚性结构和强度的原料为多异氰酸苯环结构;NCO含量高,形成的刚性结构链段含量增多使得涂膜的硬度及扯断强度增加,而弹性伸长率降低。

3.5阳离子型抗静电剂对导静电性能的影响

由于聚氨酯树脂是一种高表面电阻的树脂,为了降低其表面电阻,提高导静电性能,故引入抗静电剂。

抗静电剂SN是一种阳离子型季胺硝酸盐,其作用机理是涂料固化成膜后,抗静电剂逐步向涂膜的外层迁徙,极性基团向着空气的一侧有序排列,形成单分子导电层。通过试验证明,抗静电剂在交联剂中的加入量为5%~8%时,其导静电性能够满足涂膜表面电阻率为105~109Ω的要求。

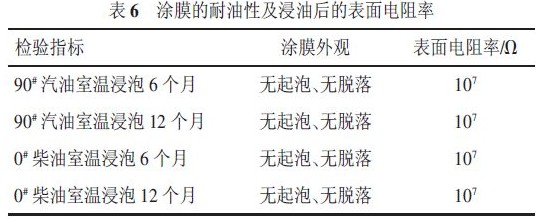

3.6涂膜耐油性和导静电性能的测试

制作耐油性和导静电试验样板,要求干膜厚度为35~40μm,样板在室温条件下干燥7d,测其表面电阻率为107Ω。在室温条件下将样板浸泡在90#汽油及0#柴油中,观察涂膜的耐油性和受油品浸泡后涂膜表面电阻率的变化,见表6。

3.5阳离子型抗静电剂对导静电性能的影响

由于聚氨酯树脂是一种高表面电阻的树脂,为了降低其表面电阻,提高导静电性能,故引入抗静电剂。

抗静电剂SN是一种阳离子型季胺硝酸盐,其作用机理是涂料固化成膜后,抗静电剂逐步向涂膜的外层迁徙,极性基团向着空气的一侧有序排列,形成单分子导电层。通过试验证明,抗静电剂在交联剂中的加入量为5%~8%时,其导静电性能够满足涂膜表面电阻率为105~109Ω的要求。

3.6涂膜耐油性和导静电性能的测试

制作耐油性和导静电试验样板,要求干膜厚度为35~40μm,样板在室温条件下干燥7d,测其表面电阻率为107Ω。在室温条件下将样板浸泡在90#汽油及0#柴油中,观察涂膜的耐油性和受油品浸泡后涂膜表面电阻率的变化,见表6。

从表6可以看出,涂膜具有优异的耐油性,经油品浸泡后的表面电阻率无明显变化,涂膜具有稳定持久的导静电性能。

4结语

⑴研究了以MOCA为交联剂固化2种聚酯与TDI体系的弹性聚氨酯预聚物,同时引入阳离子型抗静电剂降低涂膜表面电阻率的方法,制备的涂料的黏度为60~80s时仍具有稳定的贮存性,并且一次成膜厚度达到要求。

⑵讨论了不同NCO含量和PVC对涂膜弹性伸长率、扯断强度的影响,以及阳离子型抗静电剂对导静电性能的影响。

4结语

⑴研究了以MOCA为交联剂固化2种聚酯与TDI体系的弹性聚氨酯预聚物,同时引入阳离子型抗静电剂降低涂膜表面电阻率的方法,制备的涂料的黏度为60~80s时仍具有稳定的贮存性,并且一次成膜厚度达到要求。

⑵讨论了不同NCO含量和PVC对涂膜弹性伸长率、扯断强度的影响,以及阳离子型抗静电剂对导静电性能的影响。

下一篇:研究掺杂型聚苯胺导电涂料与制备

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008