涂料文集

研究聚苯硫醚涂料和涂装工艺的改进

2.2聚金属硅氧烷的影响

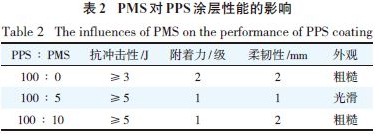

聚金属硅氧烷(PMS)是一种含多种与金属或其它材料可反应官能团的耐高温聚合物。它与金属表面反应产生化学结合,可增加PPS涂料与基材的表面张力。将它与PPS共混经高温烧结后可形成互穿聚合物网络(IPN),使表面张力更均匀,减少缩孔的发生。将PMS以一定配比共混于PPS涂料中,制作涂层,然后比较其性能,结果列于表2。

聚金属硅氧烷(PMS)是一种含多种与金属或其它材料可反应官能团的耐高温聚合物。它与金属表面反应产生化学结合,可增加PPS涂料与基材的表面张力。将它与PPS共混经高温烧结后可形成互穿聚合物网络(IPN),使表面张力更均匀,减少缩孔的发生。将PMS以一定配比共混于PPS涂料中,制作涂层,然后比较其性能,结果列于表2。

由表2可见:未加PMS的PPS涂层的抗冲击性、附着力、柔韧性和外观均较差;加入适量PMS后,涂层性能均有提高,但PMS量较多时,涂层外观变得较粗糙,柔韧性没有提高。这说明过多的PMS使PPS涂层的附着力有很大提高,但过大的交联密度却使涂层柔韧性受到影响。另外,IPN的形成最终会使PPS-PMS共混物的熔体黏度增加,虽然它对调控表面张力和增加黏结力有益,但对涂层的起始流平不利。这一不足可通过添加流平剂来降低熔体的起始黏度,促进涂层流平来加以解决。

2.3流平剂的影响

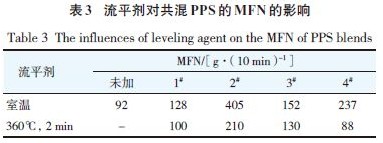

一定量不同流平剂加入共混料后测得的MFN数据列于表3。

2.3流平剂的影响

一定量不同流平剂加入共混料后测得的MFN数据列于表3。

由表3可见:选用的4种流平剂均能达到增加MFN的作用,其中2#流平剂效果最好,MFN从92增至405。但对厚涂覆涂层而言,仅需要在短时间内有良好的流平效果,否则将引起涂层较大的流挂。

360℃×2min热处理的数据表明,加入2#流平剂的配方仍有较大的MFN(210),而加入4#流平剂的配方经360℃×2min热处理后,MFN基本回复到不加流平剂的状态(MFN=88)。将加有2#流平剂的涂层试板(涂层平均膜厚0.3mm)以45°倾角放入360℃炉内烘烤30min,测得倾斜方向5cm间隔的厚度差为100μm。而加有4#流平剂的涂层试板经同样条件热处理后,5cm间隔的厚度差只有30μm,且涂层外观光滑,既能使涂层流平,又能防止严重的流挂现象。

2.4涂装工艺

为简化工艺,一次厚涂覆PPS涂料采用熔融热喷涂方法施工,设备在喷涂前须进炉子烧去油污,然后再作喷砂处理和表面修饰,清洁处理后的设备应及时进炉加热到370℃,保温约0.5h(根据设备大小而定),恒温后的工件出炉后可用粉末喷枪趁热进行PPS涂料喷涂,直至不再熔融和达一定厚度后,去除浮粉,再进炉烧结,烧结时间以0.5~1h为宜,出炉后的设备经冷水淬火后检测厚度和针孔。

3结语

根据上述研究结果,通过添加交联剂、PMS、流平剂和采用共混工艺研制的一次厚涂覆PPS涂料,配合一定工艺制成的涂层经检测,其性能指标如下:

附着力≤1级;抗冲击性≥5J;柔韧性≤1mm;耐热性≤180℃;耐冷热骤变:-230℃;涂层针孔检测(0.5mm):无针孔。

由于一次厚涂覆大大简化了工艺,采用这种新产品、新工艺,生产成本降低30%~40%,可大大加速PPS在防腐领域中的推广应用。

360℃×2min热处理的数据表明,加入2#流平剂的配方仍有较大的MFN(210),而加入4#流平剂的配方经360℃×2min热处理后,MFN基本回复到不加流平剂的状态(MFN=88)。将加有2#流平剂的涂层试板(涂层平均膜厚0.3mm)以45°倾角放入360℃炉内烘烤30min,测得倾斜方向5cm间隔的厚度差为100μm。而加有4#流平剂的涂层试板经同样条件热处理后,5cm间隔的厚度差只有30μm,且涂层外观光滑,既能使涂层流平,又能防止严重的流挂现象。

2.4涂装工艺

为简化工艺,一次厚涂覆PPS涂料采用熔融热喷涂方法施工,设备在喷涂前须进炉子烧去油污,然后再作喷砂处理和表面修饰,清洁处理后的设备应及时进炉加热到370℃,保温约0.5h(根据设备大小而定),恒温后的工件出炉后可用粉末喷枪趁热进行PPS涂料喷涂,直至不再熔融和达一定厚度后,去除浮粉,再进炉烧结,烧结时间以0.5~1h为宜,出炉后的设备经冷水淬火后检测厚度和针孔。

3结语

根据上述研究结果,通过添加交联剂、PMS、流平剂和采用共混工艺研制的一次厚涂覆PPS涂料,配合一定工艺制成的涂层经检测,其性能指标如下:

附着力≤1级;抗冲击性≥5J;柔韧性≤1mm;耐热性≤180℃;耐冷热骤变:-230℃;涂层针孔检测(0.5mm):无针孔。

由于一次厚涂覆大大简化了工艺,采用这种新产品、新工艺,生产成本降低30%~40%,可大大加速PPS在防腐领域中的推广应用。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008