涂料技术

探讨钽电容器用石墨导电涂料的导电性能及工艺

上述现象与导电机理相符。如果石墨粉加入量太少,固化干燥后,胶层中的石墨粉得不到链状连接,根本形不成导电网络,此时可能完全不导电或电导率非常小;当石墨的含量达到某一个值时,导电粒子就相互接触并连成“无穷长”的链,形成导电通道使导电胶的电阻率急剧地减小,而产生电阻率突变现象;若石墨加入量过多,只是在导电胶中增加了一些导电通道的数目,其电阻率略有减小,但变化不大。另外,由于石墨加入量过多会出现导电粒子的富集区,此处的导电粒子由于树脂的含量较低而得不到牢固的连接,这时导电胶的粘附力就会下降,耐水性能也将随之降低。因此,石墨粉含量应控制在25%~35%之间最佳。

2.3稀释剂用量对导电性能的影响

在维持石墨与树脂2﹕3的比例而改变稀释剂的用量,通过试验选择合适的稀释剂用量。稀释剂用量对导电胶导电性能的影响如图2所示,在开始阶段,随着稀释剂用量的逐渐加大,导电胶的导电性能有了明显的改善,电阻率急剧下降;而随着稀释剂用量的继续加大,电阻率的变化则趋于平缓;但在稀释剂用量到达一定值后,电阻率

则随着稀释剂用量的增大而增高。这是因为导电胶在在固化或干燥时,稀释剂的收缩率要大于树脂的收缩率,故增加了其对导电粒子的浸润性,从而提高了导电粒子的粘接强度,使其更易相互接触;而且对导电粒子的浸润性还可以改善其分散均匀性,从而更易形成导电链,使导电胶的导电性能不断得以改善。但随着稀释剂的不断加入,浸润性过分改善,使树脂对导电粒子的浸润包覆程度过大;另外由于稀释剂含量的增加,导电粒子的含量就相对减少,不能形成牢固的导电链,部分导电粒子的距离变大,反而导致了导电胶的导电性能的明显下降,本实验稀释剂的加入量选择为20%-25%。

2.3稀释剂用量对导电性能的影响

在维持石墨与树脂2﹕3的比例而改变稀释剂的用量,通过试验选择合适的稀释剂用量。稀释剂用量对导电胶导电性能的影响如图2所示,在开始阶段,随着稀释剂用量的逐渐加大,导电胶的导电性能有了明显的改善,电阻率急剧下降;而随着稀释剂用量的继续加大,电阻率的变化则趋于平缓;但在稀释剂用量到达一定值后,电阻率

则随着稀释剂用量的增大而增高。这是因为导电胶在在固化或干燥时,稀释剂的收缩率要大于树脂的收缩率,故增加了其对导电粒子的浸润性,从而提高了导电粒子的粘接强度,使其更易相互接触;而且对导电粒子的浸润性还可以改善其分散均匀性,从而更易形成导电链,使导电胶的导电性能不断得以改善。但随着稀释剂的不断加入,浸润性过分改善,使树脂对导电粒子的浸润包覆程度过大;另外由于稀释剂含量的增加,导电粒子的含量就相对减少,不能形成牢固的导电链,部分导电粒子的距离变大,反而导致了导电胶的导电性能的明显下降,本实验稀释剂的加入量选择为20%-25%。

图2 稀释剂用量对导电性能影响图

2.4固化工艺对导电性能的影响

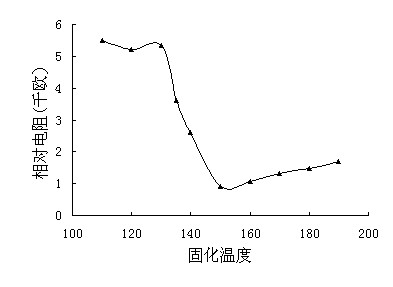

固化工艺是影响导电涂料性能的一个重要因素,一般包括固化温度、固化时间等参数。本实验主要研究了不同的固化温度和不同的固化时间对石墨导电涂料导电性能的影响。固化可以在不同的固化温度下进行,不同固化温度对导电性能的影响如图3所示。由图3可见当固化温度低于130℃时,石墨导电涂料的相对电阻值较高,同时在实验中发现电阻值的变化、分散性较大,其耐水性也较差,这可能是因为固化不完全所致;当固化温度在130℃~150℃之间时,石墨导电涂料的相对电阻值随着固化温度的升高而不断降低,在150℃时,相对电阻达到最小值;而当固化温度高于150℃后,石墨导电涂料的相对电阻值则随着固化温度的升高而有所升高。在135℃以上的温度下固化,其耐水性都很好。

不同的固化时间对导电性能的影响情况如图4所示。固化时间很短时,树脂的固化还不完全,导电性能很差;而随着固化时间的变长,树脂的固化逐渐趋向完全,导电粒子间的接触也趋向最好,导电链也就越易形成,于是导电性能也就趋向最好;但此后固化时间的延长却对导电性能的影响不大,这是因为导电胶在一定的时间内已经固化完全,收缩趋向稳定,形成的导电链也趋向稳定,故导电性能不再有大的变化。本石墨导电涂料的固化时间选择120~180分钟左右为宜。

固化工艺是影响导电涂料性能的一个重要因素,一般包括固化温度、固化时间等参数。本实验主要研究了不同的固化温度和不同的固化时间对石墨导电涂料导电性能的影响。固化可以在不同的固化温度下进行,不同固化温度对导电性能的影响如图3所示。由图3可见当固化温度低于130℃时,石墨导电涂料的相对电阻值较高,同时在实验中发现电阻值的变化、分散性较大,其耐水性也较差,这可能是因为固化不完全所致;当固化温度在130℃~150℃之间时,石墨导电涂料的相对电阻值随着固化温度的升高而不断降低,在150℃时,相对电阻达到最小值;而当固化温度高于150℃后,石墨导电涂料的相对电阻值则随着固化温度的升高而有所升高。在135℃以上的温度下固化,其耐水性都很好。

不同的固化时间对导电性能的影响情况如图4所示。固化时间很短时,树脂的固化还不完全,导电性能很差;而随着固化时间的变长,树脂的固化逐渐趋向完全,导电粒子间的接触也趋向最好,导电链也就越易形成,于是导电性能也就趋向最好;但此后固化时间的延长却对导电性能的影响不大,这是因为导电胶在一定的时间内已经固化完全,收缩趋向稳定,形成的导电链也趋向稳定,故导电性能不再有大的变化。本石墨导电涂料的固化时间选择120~180分钟左右为宜。

图3固化温度对导电性能影响图

图4固化时间对导电性能的影响(固化温度为150℃)

下一篇:研究防中远红外侦视伪装涂料与制备

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008