汽车涂料

汽车涂装中的节能环保新工艺及操作说明

建设资源节约型、环境友好型的涂装生产线是汽车制造业所必须重点考虑的课题。随着全世界对节能环保的越来越重视,涌现出了一批汽车涂装新工艺在实际生产中的应用,如三喷一烘(3C1B)取代传统的三喷二烘(3C2B)工艺,水性涂料涂装工艺在涂装生产线的应用等。下面简单介绍这些新工艺、设备及材料在节能环保涂装工艺上的应用。

1前处理电泳逆流循环技术

20世纪70年代以后,阴极电泳技术在涂装行业中的应用得到了飞速发展。传统的前处理电泳逆流循环工艺中,各个工艺槽循环水利用率较差,且辅助工艺设备受投资规模和工艺技术水平的限制,较早建设的涂装车间前处理、电泳线都或多或少地存在一些问题,尤其是在节能降耗减排方面。为适应国家环保要求,开发出了先进的辅助工艺设备及逆流循环技术。

1.1脱脂液的除铁屑及废液回收利用工艺

脱脂工序一般有两个脱脂槽,即预脱脂槽与脱脂槽,其除铁屑及废液回收利用工艺都是出槽主循环泵-旋液分离器-磁性过滤器-袋式过滤器-脱脂换热器-至槽内循环。脱脂槽液在旋液分离器里面高速旋转后,将大部分的槽液内含的铁屑、铁砂都留在了旋液分离器的底部,还有少许的铁屑、94C1砂与槽液一起通过磁性过滤器,通过磁性过滤器高强度的吸附能力,将槽液中还含有少许的铁屑、铁砂彻底清除干净。在旋液分离器底部含大量铁屑、铁砂的槽液及定时清洗磁性过滤器产生的含有铁粉的槽液将通过管道排放至车间的脱脂配套设备链式刮渣机内,除过铁屑等杂质后的槽液回收到清液槽,最后通过化工泵回收到脱脂及预脱脂槽。

1.2脱脂槽液除油工艺

油水分离器加热破乳溢流除油:在脱脂槽内油浮在水的表面,然后通过溢流装置,将槽液内的油溢流到油水分离器内,在油水分离器内给溢流下来的槽液加热(一般80℃)使油破乳浮在表面最后再溢流到脱脂刮渣槽内,除过油的槽液返回脱脂槽。此除油的过程在生产中是持续进行的,在全天候生产的情况下,可以将脱脂槽液全部净化一遍。另外,在除油的方法上也应做出规范,全部将预脱脂槽的槽液流至油水分离器内进行除油,又将净化后的脱脂液回收至脱脂槽,根据槽液的流向,让脱脂槽液表面的浮油全部溢流至预脱脂槽,始终如此循环,从而保证了脱脂槽液的洁净度。涂装车间使用了油水分离器,使得脱脂槽液始终保持一种洁净的状态,不仅延长了脱脂槽液使用寿命,且此种操作比一般的除油操作大大地减少了不必要的脱脂槽液排放。

1.3前处理水洗工序的逆流工艺

现在汽车涂装车间前处理线工艺流程绝大部分都是:预脱脂-脱脂-一次喷水洗-一次浸水洗-表调-磷化-二次喷水洗-二次浸水洗-钝化—新鲜纯水洗-沥干。以前处理线运输设备为RODIP—3翻转输送系统为例:车身在工艺槽内进行360°翻转,在车身出槽时,势必要带出大量的槽液,随车身一起进入下一个工艺槽,这样就造成了槽液的窜槽,使槽液受到了污染,缩短了槽液的使用寿命,同时也加大了污水的排放量。其他不能翻转的输送系统槽液的夹带量更多,槽液的消耗会更大。为了解决该问题,人们设计出了槽液逆流补加工艺,大大减少了工艺槽液和水的消耗。即正常情况下,后一道工序向前一道工序逆流或喷淋补加,当前一道工序的液位较低急需补加而后一道工序液位满足要求时,通过电磁阀及相关管路自动补加,在前处理的应用就是脱脂作为预脱脂的补加,一次浸水洗作为一次喷水洗的补加,二次浸水洗作为二次喷水洗的补加。这样既减少各工艺槽液的损耗,又保证了车身进入下一个工艺槽的洁净度,并且通过这些喷淋水的补加弥补了各槽液的消耗(有些不需要的喷淋水直接从溢流口排至地坑),这样就形成了从后道工序向前道工序补加的逆流工艺。

1.4前处理后冲洗水循环再生工艺

在汽车工厂内,涂装车间是耗水大户,而在涂装车间,前处理排水量占据整个车间排水量的80%以上,由此可见,要降低涂装车间水的污水排放量,就必须从前处理工序后冲洗的工艺改进着手。在某涂装车间的前处理线设计之初,就考虑了非常多的环保因素,为了降低纯水的使用量,减少污水的排放量,最终达到节能降耗的目的,将RO反渗透技术应用到前处理线,即在前处理安装一套PT-RO系统,作用就是将前处理线最后一道新鲜纯水洗槽的溢流水回收过滤,将其重新制成纯水进行前处理线最后一道纯水喷淋。原本每个小时需要排放的6t废水,这些废水经过该系统后,可以产出3~5t的纯水,因此每小时可以降低污水排放量高达3~5t。

1.5超滤技术开发利用及电泳后冲洗工艺

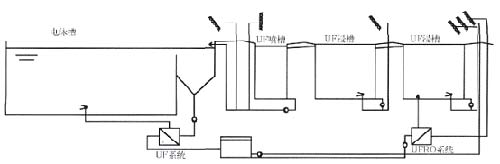

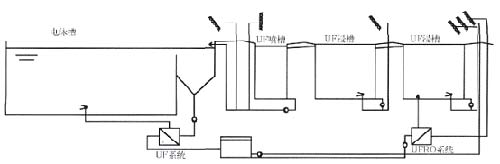

电泳涂装技术刚刚问世的时候,电泳后清洗工艺非常简单。工艺流程多为:电泳主槽、DI水喷洗或浸洗。它的优点是工艺简单,设备投资少;缺点是电泳涂膜质量差,难控制,材料消耗大,环境污染严重。在电泳涂装过程中,被涂件要用大量去离子水洗才能进入烘房,被水冲走的涂料占所用涂料的30%左右,不仅造成资源的浪费,而且污染环境。1971年PPG和Abcro公司联合将超滤法用电泳涂装,实现了完备合水循环系统,使电泳涂装工艺更为合理化,既节省劳动力,提高涂料利用率,又减少电泳废水的污染,还可稳定漆槽,工件涂层质量更为优良。另外,在电泳过程中,电泳槽中的电泳槽液的电导率会不断上升,因此一段时间后需要用纯水重新配新的槽液。采用超滤回收装置可以回收排放液中的电泳涂料。一方面节约了费用,另一方面可以避免排放电泳涂料造成的环境污染。到目前为止,超滤回收装置已经成为一个完整的电泳涂装系统中不可缺少的关键设备之一。而电泳涂装发展到此时,它的工艺流程多为:电泳主槽-出槽UF喷洗-UF循环喷洗-UF浸洗-新鲜UF喷洗-DI水浸洗-新鲜DI水喷洗,具体流程如图1所示。

图1电泳清洗水循环再生技术

1前处理电泳逆流循环技术

20世纪70年代以后,阴极电泳技术在涂装行业中的应用得到了飞速发展。传统的前处理电泳逆流循环工艺中,各个工艺槽循环水利用率较差,且辅助工艺设备受投资规模和工艺技术水平的限制,较早建设的涂装车间前处理、电泳线都或多或少地存在一些问题,尤其是在节能降耗减排方面。为适应国家环保要求,开发出了先进的辅助工艺设备及逆流循环技术。

1.1脱脂液的除铁屑及废液回收利用工艺

脱脂工序一般有两个脱脂槽,即预脱脂槽与脱脂槽,其除铁屑及废液回收利用工艺都是出槽主循环泵-旋液分离器-磁性过滤器-袋式过滤器-脱脂换热器-至槽内循环。脱脂槽液在旋液分离器里面高速旋转后,将大部分的槽液内含的铁屑、铁砂都留在了旋液分离器的底部,还有少许的铁屑、94C1砂与槽液一起通过磁性过滤器,通过磁性过滤器高强度的吸附能力,将槽液中还含有少许的铁屑、铁砂彻底清除干净。在旋液分离器底部含大量铁屑、铁砂的槽液及定时清洗磁性过滤器产生的含有铁粉的槽液将通过管道排放至车间的脱脂配套设备链式刮渣机内,除过铁屑等杂质后的槽液回收到清液槽,最后通过化工泵回收到脱脂及预脱脂槽。

1.2脱脂槽液除油工艺

油水分离器加热破乳溢流除油:在脱脂槽内油浮在水的表面,然后通过溢流装置,将槽液内的油溢流到油水分离器内,在油水分离器内给溢流下来的槽液加热(一般80℃)使油破乳浮在表面最后再溢流到脱脂刮渣槽内,除过油的槽液返回脱脂槽。此除油的过程在生产中是持续进行的,在全天候生产的情况下,可以将脱脂槽液全部净化一遍。另外,在除油的方法上也应做出规范,全部将预脱脂槽的槽液流至油水分离器内进行除油,又将净化后的脱脂液回收至脱脂槽,根据槽液的流向,让脱脂槽液表面的浮油全部溢流至预脱脂槽,始终如此循环,从而保证了脱脂槽液的洁净度。涂装车间使用了油水分离器,使得脱脂槽液始终保持一种洁净的状态,不仅延长了脱脂槽液使用寿命,且此种操作比一般的除油操作大大地减少了不必要的脱脂槽液排放。

1.3前处理水洗工序的逆流工艺

现在汽车涂装车间前处理线工艺流程绝大部分都是:预脱脂-脱脂-一次喷水洗-一次浸水洗-表调-磷化-二次喷水洗-二次浸水洗-钝化—新鲜纯水洗-沥干。以前处理线运输设备为RODIP—3翻转输送系统为例:车身在工艺槽内进行360°翻转,在车身出槽时,势必要带出大量的槽液,随车身一起进入下一个工艺槽,这样就造成了槽液的窜槽,使槽液受到了污染,缩短了槽液的使用寿命,同时也加大了污水的排放量。其他不能翻转的输送系统槽液的夹带量更多,槽液的消耗会更大。为了解决该问题,人们设计出了槽液逆流补加工艺,大大减少了工艺槽液和水的消耗。即正常情况下,后一道工序向前一道工序逆流或喷淋补加,当前一道工序的液位较低急需补加而后一道工序液位满足要求时,通过电磁阀及相关管路自动补加,在前处理的应用就是脱脂作为预脱脂的补加,一次浸水洗作为一次喷水洗的补加,二次浸水洗作为二次喷水洗的补加。这样既减少各工艺槽液的损耗,又保证了车身进入下一个工艺槽的洁净度,并且通过这些喷淋水的补加弥补了各槽液的消耗(有些不需要的喷淋水直接从溢流口排至地坑),这样就形成了从后道工序向前道工序补加的逆流工艺。

1.4前处理后冲洗水循环再生工艺

在汽车工厂内,涂装车间是耗水大户,而在涂装车间,前处理排水量占据整个车间排水量的80%以上,由此可见,要降低涂装车间水的污水排放量,就必须从前处理工序后冲洗的工艺改进着手。在某涂装车间的前处理线设计之初,就考虑了非常多的环保因素,为了降低纯水的使用量,减少污水的排放量,最终达到节能降耗的目的,将RO反渗透技术应用到前处理线,即在前处理安装一套PT-RO系统,作用就是将前处理线最后一道新鲜纯水洗槽的溢流水回收过滤,将其重新制成纯水进行前处理线最后一道纯水喷淋。原本每个小时需要排放的6t废水,这些废水经过该系统后,可以产出3~5t的纯水,因此每小时可以降低污水排放量高达3~5t。

1.5超滤技术开发利用及电泳后冲洗工艺

电泳涂装技术刚刚问世的时候,电泳后清洗工艺非常简单。工艺流程多为:电泳主槽、DI水喷洗或浸洗。它的优点是工艺简单,设备投资少;缺点是电泳涂膜质量差,难控制,材料消耗大,环境污染严重。在电泳涂装过程中,被涂件要用大量去离子水洗才能进入烘房,被水冲走的涂料占所用涂料的30%左右,不仅造成资源的浪费,而且污染环境。1971年PPG和Abcro公司联合将超滤法用电泳涂装,实现了完备合水循环系统,使电泳涂装工艺更为合理化,既节省劳动力,提高涂料利用率,又减少电泳废水的污染,还可稳定漆槽,工件涂层质量更为优良。另外,在电泳过程中,电泳槽中的电泳槽液的电导率会不断上升,因此一段时间后需要用纯水重新配新的槽液。采用超滤回收装置可以回收排放液中的电泳涂料。一方面节约了费用,另一方面可以避免排放电泳涂料造成的环境污染。到目前为止,超滤回收装置已经成为一个完整的电泳涂装系统中不可缺少的关键设备之一。而电泳涂装发展到此时,它的工艺流程多为:电泳主槽-出槽UF喷洗-UF循环喷洗-UF浸洗-新鲜UF喷洗-DI水浸洗-新鲜DI水喷洗,具体流程如图1所示。

图1电泳清洗水循环再生技术

为满足日益苛刻的环保法规,目前欧美国家先进的车身电泳线后清洗工艺已经开始普遍采用RO反渗透技术,实现电泳涂装系统封闭,电泳涂料的利用率达到99%以上,车身电泳涂装对生态环境的污染得到有效控制;国内车身电泳线后清洗工艺相比发达国家有一定差距,一般采用上述的第2种工艺。国内近期投建的车身涂装线已开始使用RO反渗透技术,与DI-RO系统相比ED-RO系统使用的反渗透膜造价高,易被UF液中的小分子树脂污染,如使用无铅无锡低污染的电泳涂料,考虑投资的经济性,建议后清洗线采用ED-RO系统。

2三喷一烘取代三喷二烘工艺

2三喷一烘取代三喷二烘工艺

相关文章

发布评论

关于本站 |English| 广告赞助 | 网站地图 | 法律声明 | 意见投诉 | 帮助中心 | 友情链接|合作伙伴: 德国恩家 美国欧施泥 欧施泥外墙 欧施泥内墙 欧施泥微水泥 OURSTUCCO欧施泥色彩词典 OURSTUCCO欧施泥专业改色涂料 OURSTUCCO欧施泥色彩焕新 OURSTUCCO欧施泥色彩设计 欧施泥专业改色艺术涂料产品 OURSTUCCO欧施泥艺术涂料艺术漆色卡 OURSTUCCO欧施泥瓷砖改色 金属改色 玻璃改色 水泥地坪改色 环氧地坪改色 医院改色 地下停车场改色 学校改色PP专色系列,SW专色系列,NCS专色系列,LB专色系列,VS专色系列,BR专色系列,BB专色系列,BJ专色系列,FL专色系列,DUL专色系列,KLM专色系列,CBC专色系列,LIGHT200,LIGHT150,MIDDLE100,DEEP80,BRIGHT,COFFEE,屏幕RGB校色电子词典,色彩原理动态配色,设计师色彩高阶应用,涂料色彩APP系统,所见即所得色彩体验

恩家官方服务电话:400-689-0088 客服:010-84722662 客服传真:010-84726199 版权所有 艺术涂料网 京ICP备11048903号-3

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008