涂料技术

研究超薄型防火涂料的实验制备

水平因素表见表5,考虑基本配方I的实干时间较长(大约为60h)和初期干燥抗裂性好,适当地减少了丙二醇的用量,为0.7mL;根据涂料中有小气泡的现象.减少了NP-10用量,为4滴;增加了消泡剂的用量,为0.5mL。结果涂料的实干时间和小气泡现象都得到了改善,涂料的涂布性能和漆面的装饰效果同配方I。对正交试验表中的各配方作耐火性能测试,以耐火时间最长的配方为第一次优化最佳配方,为表11中的配方Ⅱ,其耐火时间为28min。在第一次优化配方Ⅱ的基础上,为了定出配方中这4个因素的更精确的用量,以第一次优化的最佳配方Ⅱ为基础,进行第二次优化(细化),设计的四因素三水平分别为(g):

水平因素表见表6。

在漆膜表面不出现裂纹的情况下,继续减少丙二醇的用量,为0.5mL,同样对正交试验表中各配方涂板作耐火性能检测,测得配方中耐火时间最长为37min.该最佳配方为表10中的配方Ⅲ。对正交试验数据进行计算分析,结果A因素水平的最大值10.5g最好;B因素水平的中间值5.0g最好;C因素水平的两个较高值接近,C因素取6.5g较好;D因素的水平中间值5.5g最好。经优化后,耐火时间延长了16min,优化结果明显。

1.7单因素优化实验

在确定出优化配方的基础上,对基料、三聚氰胺、季戊四醇、这3种主要组分的用量对涂料耐火性能的影响进一步作了单因素考察,其他组分不变。实验步骤如上所述。

1.8涂料耐火时间检测[2]

防火涂料耐火时间的标准检测方法需要特殊的实验设备,除国家指定的检测中心外,一般实验室不具备这样的实验条件。对试验样品耐火时间的检测,采用的是自己设计的酒精喷灯燃烧法。

具体方法为:用酒精喷灯的火焰灼烧涂布涂料的木板,酒精喷灯上口距检测板垂直距离6.0cm,其稳定火焰最高温度可达到1000℃以上,该火焰温度及火焰冲击力与标准方法基本相符。它所存在的缺点是:喷灯火焰集中在一块小面积上,导致温度分布不均匀;火焰冲击力太大,涂层易被吹落。在测试时,调整好酒精喷灯上口与置于固定铁环上的测试板之间的距离,在固定铁环上放置好测试板,使其涂层朝下。然后点燃酒精喷灯,待其火焰稳定后,将火焰对准测试板的中央(注意不要让火焰从两侧窜到测试板的背面),此时开始计时,至检测终点(木版背面炭化并出现裂缝,上面看到火焰的时刻)所经历的时间为耐火时间。

2实验结论

2.1乳液合成实验结果讨论

2.1.1单体配比的选择

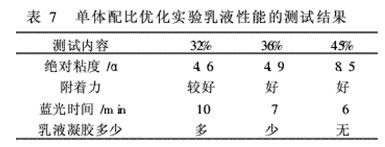

乳液中单体所占比例对乳液的黏度、附着力等性能以及反应时间和速度都有一定的影响,对不同单体配比所得乳液的性能的测试结果如表7,从表中可以看出,当单体所占比例为45%时,乳液各项性能良好,故最佳单体所占比例为45%。

在漆膜表面不出现裂纹的情况下,继续减少丙二醇的用量,为0.5mL,同样对正交试验表中各配方涂板作耐火性能检测,测得配方中耐火时间最长为37min.该最佳配方为表10中的配方Ⅲ。对正交试验数据进行计算分析,结果A因素水平的最大值10.5g最好;B因素水平的中间值5.0g最好;C因素水平的两个较高值接近,C因素取6.5g较好;D因素的水平中间值5.5g最好。经优化后,耐火时间延长了16min,优化结果明显。

1.7单因素优化实验

在确定出优化配方的基础上,对基料、三聚氰胺、季戊四醇、这3种主要组分的用量对涂料耐火性能的影响进一步作了单因素考察,其他组分不变。实验步骤如上所述。

1.8涂料耐火时间检测[2]

防火涂料耐火时间的标准检测方法需要特殊的实验设备,除国家指定的检测中心外,一般实验室不具备这样的实验条件。对试验样品耐火时间的检测,采用的是自己设计的酒精喷灯燃烧法。

具体方法为:用酒精喷灯的火焰灼烧涂布涂料的木板,酒精喷灯上口距检测板垂直距离6.0cm,其稳定火焰最高温度可达到1000℃以上,该火焰温度及火焰冲击力与标准方法基本相符。它所存在的缺点是:喷灯火焰集中在一块小面积上,导致温度分布不均匀;火焰冲击力太大,涂层易被吹落。在测试时,调整好酒精喷灯上口与置于固定铁环上的测试板之间的距离,在固定铁环上放置好测试板,使其涂层朝下。然后点燃酒精喷灯,待其火焰稳定后,将火焰对准测试板的中央(注意不要让火焰从两侧窜到测试板的背面),此时开始计时,至检测终点(木版背面炭化并出现裂缝,上面看到火焰的时刻)所经历的时间为耐火时间。

2实验结论

2.1乳液合成实验结果讨论

2.1.1单体配比的选择

乳液中单体所占比例对乳液的黏度、附着力等性能以及反应时间和速度都有一定的影响,对不同单体配比所得乳液的性能的测试结果如表7,从表中可以看出,当单体所占比例为45%时,乳液各项性能良好,故最佳单体所占比例为45%。

表7

2.1.2硬、软单体间比例的确定

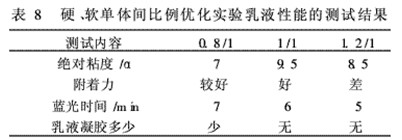

本实验中硬单体是苯乙烯,能赋予聚合物良好的硬度、附着力、耐水性和抗污性;软单体是丙烯酸丁酯,能使乳液有良好的柔韧性。另外在实验中加入了甲基丙烯酸甲酯,可以提高乳液漆膜的附着力,以及丙烯酸,这样在丙烯酸酯上引入羧基,可是聚合物乳液有良好的稳定性和碱增稠性。从上一实验结果得到乳液制备的最佳单体比例为45%,对不同硬、软单体间比例所得乳液的性能的测试结果如表8,从表中可以看出,苯乙烯/丙烯酸丁酯=1/1时,是个较好的配比。

本实验中硬单体是苯乙烯,能赋予聚合物良好的硬度、附着力、耐水性和抗污性;软单体是丙烯酸丁酯,能使乳液有良好的柔韧性。另外在实验中加入了甲基丙烯酸甲酯,可以提高乳液漆膜的附着力,以及丙烯酸,这样在丙烯酸酯上引入羧基,可是聚合物乳液有良好的稳定性和碱增稠性。从上一实验结果得到乳液制备的最佳单体比例为45%,对不同硬、软单体间比例所得乳液的性能的测试结果如表8,从表中可以看出,苯乙烯/丙烯酸丁酯=1/1时,是个较好的配比。

表8

2.1.3乳化剂含量的选择

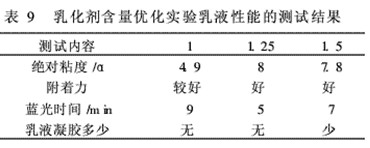

目前使用的各种乳化剂的结构,都有一个共同点,即他们的分子中均含有2类性质截然不同的部分,亲水或疏油的极性基团与亲油或疏水的非极性基团。本实验采用复合型乳化剂:非离子乳化剂在水溶液中不会离解成例子,其效果与介质pH值无关,它会在聚合物表面形成吸附层,阻挡聚合物分子相互碰撞,从而提高聚合物粒子的分散未定性;阴离子形乳化剂十二烷基硫酸钠,水解生成阴离子基团的乳化剂,可使聚合物表面带负电荷,造成聚合物颗粒相斥降低粒径[3]。两种表面活性剂的混合物基本上是水不溶单体非常有效的乳化剂,改变两者的比例可以较好的控制乳液粘度。前人实验表明[1]:非离子乳化剂/阴离子乳化剂=4.0/1较为合适,对不同乳化剂含量所得乳液的性能的测试结果如表9。

目前使用的各种乳化剂的结构,都有一个共同点,即他们的分子中均含有2类性质截然不同的部分,亲水或疏油的极性基团与亲油或疏水的非极性基团。本实验采用复合型乳化剂:非离子乳化剂在水溶液中不会离解成例子,其效果与介质pH值无关,它会在聚合物表面形成吸附层,阻挡聚合物分子相互碰撞,从而提高聚合物粒子的分散未定性;阴离子形乳化剂十二烷基硫酸钠,水解生成阴离子基团的乳化剂,可使聚合物表面带负电荷,造成聚合物颗粒相斥降低粒径[3]。两种表面活性剂的混合物基本上是水不溶单体非常有效的乳化剂,改变两者的比例可以较好的控制乳液粘度。前人实验表明[1]:非离子乳化剂/阴离子乳化剂=4.0/1较为合适,对不同乳化剂含量所得乳液的性能的测试结果如表9。

表9

从表中可以看出,乳化剂的含量为1.25%时,乳液黏度适中,在瓷砖背面附着力好,反应速度快、时间短、絮凝少。故确定乳化剂的含量为1.25%为最佳。

2.1.4引发剂的选择

本试验用过硫酸铵作引发剂,总含量为0.2%,中后期与单体同步滴加,滴加速度约为单体的1/4。实验反应温度控制在84~86℃时,有稳定的回流,并且有较快的反应速率。

2.1.5滴加速度

滴加速度过快,则乳液粒径大,稳定性差[4]。本实验中后期单体加入速度控制在1~3滴/s,入夜的稳定性较好,颗粒较细腻。

2.1.6反应过程中影响乳液性能的因素

(1)温度:温度过高,内部易产生粗离子,在较高温度下,反应快,乳胶粒的生长速度快,乳化剂不能迅速地吸附到乳胶里的表面以维持乳胶里的稳定。因此,乳胶粒易聚成粗粒子。最佳温度为84~86℃。

(2)拌速度:搅拌过快粒子相互凝结;过小,单体消耗不充分,易在高温下形成单体聚合,另外产生大量的热,散热不及时,反映自动加速,最终整个反应器凝聚。搅拌速度应在:120~400r/min。

2.1.4引发剂的选择

本试验用过硫酸铵作引发剂,总含量为0.2%,中后期与单体同步滴加,滴加速度约为单体的1/4。实验反应温度控制在84~86℃时,有稳定的回流,并且有较快的反应速率。

2.1.5滴加速度

滴加速度过快,则乳液粒径大,稳定性差[4]。本实验中后期单体加入速度控制在1~3滴/s,入夜的稳定性较好,颗粒较细腻。

2.1.6反应过程中影响乳液性能的因素

(1)温度:温度过高,内部易产生粗离子,在较高温度下,反应快,乳胶粒的生长速度快,乳化剂不能迅速地吸附到乳胶里的表面以维持乳胶里的稳定。因此,乳胶粒易聚成粗粒子。最佳温度为84~86℃。

(2)拌速度:搅拌过快粒子相互凝结;过小,单体消耗不充分,易在高温下形成单体聚合,另外产生大量的热,散热不及时,反映自动加速,最终整个反应器凝聚。搅拌速度应在:120~400r/min。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008