涂料技术

研究溶解型防污涂料动态性能

使用HOMMEL TESTER表面粗糙度仪测量涂膜表面粗糙度,粗糙度的测量方向与在动态模拟实验时海水对涂层的冲刷方向垂直,并在涂膜表面平均选择5处进行测量,为便于重复测量,记录各处的测量位置与方向。测量粗糙度前,须将试样表面轻轻擦洗干净,并自然干燥。

使用YAZHONG LAT-8膜厚仪测量涂层的厚度,在试样表面测量9个点,精确的定位每个测量点,便于重复测量及数据比较,取平均值为试样的厚度。

2·结果与讨论

2.1铜离子释放率

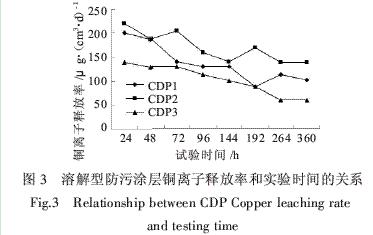

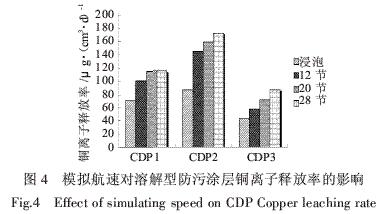

使用动态模拟实验装置对制备的3种溶解型防污涂层分别进行了模拟航速为12、20和28节的动态模拟实验,并随同做试样的静态浸泡实验,测量了各试样铜离子释放率。其中,模拟航速为12节时铜离子释放率随时间的变化见图3,模拟航速对涂层铜离子释放率的影响见图4。

使用YAZHONG LAT-8膜厚仪测量涂层的厚度,在试样表面测量9个点,精确的定位每个测量点,便于重复测量及数据比较,取平均值为试样的厚度。

2·结果与讨论

2.1铜离子释放率

使用动态模拟实验装置对制备的3种溶解型防污涂层分别进行了模拟航速为12、20和28节的动态模拟实验,并随同做试样的静态浸泡实验,测量了各试样铜离子释放率。其中,模拟航速为12节时铜离子释放率随时间的变化见图3,模拟航速对涂层铜离子释放率的影响见图4。

图3 溶解型防污涂层铜离子释放率和实验时间的关系

从图3中可以看出,3种溶解型防污涂层在12节模拟航速时的铜离子释放率在实验初始随着时间下降较快,随后逐渐稳定,各涂层铜离子释放率的大小关系是CDP2>CDP1>CDP3。根据溶解型防污涂层的配方可知,CDP3中含有ZnO和Fe2O3,它们可以调节铜离子的释放率。CDP2的铜离子释放率整体高于CDP1和CDP3,而且CDP2中的Cu2O含量高于CDP1和CDP3,说明溶解型防污涂层中Cu2O含量的增加会提高铜离子的释放率。

图4 模拟航速对溶解型防污涂层铜离子释放率的影响

由图4可知,各种溶解型防污涂层铜离子释放率随着模拟航速的增大而上升,且在相同的模拟航速时,铜离子释放率的大小关系是CDP2>CDP1>CDP3。溶解型防污涂层浸入海水后,表层树脂开始溶解,铜离子不断释放。随着模拟航速增加,海水的冲刷作用使得涂层树脂的溶解速度加快,铜离子释放率也增高。由溶解型防污涂层的配方可知,CDP2中Cu2O含量高于CDP1和CDP3,在相同的模拟航速下CDP2的铜离子释放率高于CDP1和CDP3;虽然CDP3中Cu2O含量高于CDP1,由于CDP3中的ZnO具有调节铜离子释放率的作用,因此,在相同的模拟航速下,CDP1的铜离子释放率高于CDP3。

2.2表面粗糙度

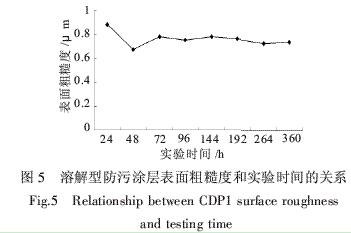

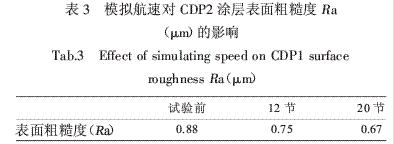

衡量表面粗糙度的参数有多个,如取样长度内轮廓偏距绝对值的算术平均值(Ra)和取样长度轮廓峰顶线和轮廓谷底线之间的距离(Rt)均可用于评价防污涂层的表面粗糙度,本文主要研究了溶解型防污涂层在12节和20节模拟航速时取样长度内轮廓偏距绝对值的算术平均值(Ra)的变化规律。3种溶解型防污涂层的表面粗糙度变化规律基本相同。图5为CDP2在12节航速时涂层表面粗糙度Ra随实验时间的变化,表3为模拟航速对CDP2表面粗糙度Ra的影响。

2.2表面粗糙度

衡量表面粗糙度的参数有多个,如取样长度内轮廓偏距绝对值的算术平均值(Ra)和取样长度轮廓峰顶线和轮廓谷底线之间的距离(Rt)均可用于评价防污涂层的表面粗糙度,本文主要研究了溶解型防污涂层在12节和20节模拟航速时取样长度内轮廓偏距绝对值的算术平均值(Ra)的变化规律。3种溶解型防污涂层的表面粗糙度变化规律基本相同。图5为CDP2在12节航速时涂层表面粗糙度Ra随实验时间的变化,表3为模拟航速对CDP2表面粗糙度Ra的影响。

图5 溶解型防污涂层表面粗糙度和实验时间的关系

由图5可知,溶解型防污涂层CDP2的表面粗糙度Ra总体呈缓慢下降趋势,且变化缓和;溶解型防污涂层浸入海水后,涂层表面树脂开始溶解,海水与涂层界面产生的湍流冲刷涂膜表面突出的漆膜,Ra逐渐下降;随后涂层基体溶解形成粗糙表面的速度与海水冲刷表面突起漆膜的速度达到平衡,涂层粗糙度变化趋于缓和,Ra基本保持不变。

表3 模拟航速对CDP2涂层表面粗糙度Ra(μm)的影响

由表3可知,CDP2涂层在两种模拟航速实验后的粗糙度Ra值小于实验前,其中20节模拟航速实验后Ra值小于12节。原因是模拟航速越大,涂层表面突起漆膜被冲蚀的速度也越快,表面更光滑。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008