汽车涂料

汽车涂装线的设计与应用

5涂装工艺流程及参数

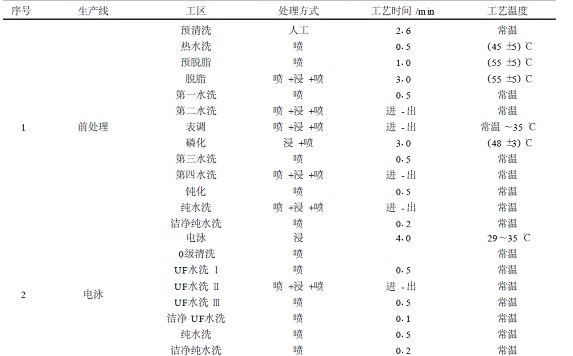

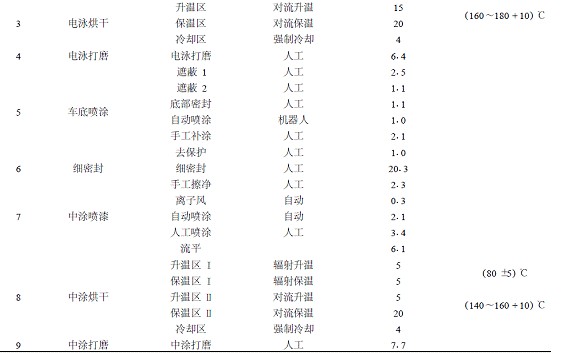

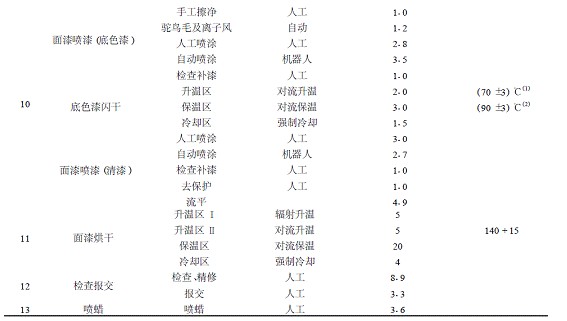

根据所用涂装材料和工艺的要求,确定的涂装工艺流程及参数见表2。

表2涂装工艺流程及参数

根据所用涂装材料和工艺的要求,确定的涂装工艺流程及参数见表2。

表2涂装工艺流程及参数

注:(1)-(70±3)℃是闪干室内升温区空气温度,车身板材要求在45℃以上的时间为1min;(2)-(90±3)℃是闪干室内保温区空气温度,车身板材要求在55℃以上的时间为2min。

6涂装设备的设计

涂装车间占地面积15000m2,建筑面积43000m2,厂房为三层钢筋混凝土结构。一层是车底喷涂和细密封线、辅助设备区。二层是主要生产作业区。三层主要是烘房、空气供应装置及车身储存区。根据各区域特点,对喷漆室洁净区、烘房高温区、噪音区和污染区进行全封闭隔离,各工区和车间内采用空调供风装置送风,有效地控制了各区域的空气质量。涂装设备的设计,包括工区的布置、处理方式、工艺时间和温度等,均要符合表2的要求。

6.1前处理设备

采用以摆杆输送机为输送设备的连续通过式结构,总体结构分为3层,0.9m层主要布置脱脂、磷化等工区的转移槽。3.75m层主要是布置各工区的工艺槽。7.75m层主要是布置前处理室体、送排风系统和喷淋系统。各工区所需要的循环过滤、加热、除渣等设备分别布置于0.9m、3.75m平台上。

6.1.1室体

室体内的非喷淋工区设置单侧过道,喷淋工位不设过道。在脱脂工区以后的室体内,有防止车身表面因停线而变干的喷湿装置。需要加热的工区室体有保温层,保温层厚度50mm。在前处理线出入口、脱脂工区设置送排风,防止蒸汽、水雾等聚集、外溢,磷化工区设置送排风,防止酸雾聚集。

6.1.2工艺槽

所有浸槽的液面到槽沿的距离为250mm,车顶到液面距离为300mm。槽体材质为不锈钢,所有加热槽隔热层厚度50mm。每个槽子上有RO水和自来水的快速加水口,要求将单个空槽子灌满的最长时间为30min,每个槽子排空的时间也为30min。

6.1.3加热、除油、除铁屑和除渣等系统

系统的循环采用不锈钢离心泵,为了维修,设置泵的移出轨道,电葫芦。加热系统采用不锈钢板式换热器,脱脂液采用一级加热,磷化液采用二级加热,磷化液与加热介质的温差≤10℃,槽液加热到工艺温度所需时间最长为4h。在热水洗、预脱脂和脱脂系统设置除油和除铁屑装置,除油装置采用二级油水分离,一级加热破乳,二级采用油水分离器,使槽液含油量低于2g/L。除铁屑装置首先采用旋液分离器除去槽液中大颗粒铁屑,再用磁性分离器除去小颗粒铁屑,经纸带式过滤机对浓缩液处理后,清液返回脱脂槽。对磷化槽液配置了全量过滤除渣系统,将含高浓度磷化渣的磷化液从磷化槽底部锥斗中泵入到除渣系统的压滤室,经过压滤、吹干、刮渣处理后,使磷化槽中渣含量≤120×10-6。

6.2电泳线

电泳线总体结构分为3层,0.9m层主要布置电泳循环系统、超滤系统、换热系统和电泳转移槽等。3.35m层主要布置__槽液循环系统、各工区的槽体和电泳后各工区的循环系统。7.75m层主要布置电泳线室体、喷淋系统和送排风系统。

6.2.1室体

电泳工区设置双侧过道,UF水洗II工区设置单侧过道。在电泳工区和电泳后通道内有送排风系统,其中电泳工区送排风口沿电泳槽侧均布,以降低电泳室体内的有机溶剂浓度。

6.2.2工艺槽

电泳槽体用6.5mm厚碳钢制作,6mm厚的环氧玻璃钢做衬里,用20000V的高压试验衬里的瞬间放电性,保证衬里的绝缘性能。其他工艺槽的槽体材质为4mm厚的SUS304不锈钢。

6.2.3超滤装置、直流电源和阳极

超滤装置采用进口卷式膜管,车身电泳后清洗需要的新鲜超滤液量为2×10-3m3/(m2·min),具有对单根膜管反冲洗功能。电泳直流电源采用国产设备,参数为1500A/450V,输出电压连续可调,共3套。阳极采用3段电压,车身入槽后通电。阳极采用管式阳极,阳极(含底部阳极)与阴极面积比为1∶4。

6.3烘干设备

烘干设备包括电泳、中涂、面漆烘干室,采用π型结构。烘干室保温层厚度为150mm,内皮材料为渗铝钢板,外皮材料为镀锌波纹板。保温材料采用密度为120kg/m3的矿物棉。

6涂装设备的设计

涂装车间占地面积15000m2,建筑面积43000m2,厂房为三层钢筋混凝土结构。一层是车底喷涂和细密封线、辅助设备区。二层是主要生产作业区。三层主要是烘房、空气供应装置及车身储存区。根据各区域特点,对喷漆室洁净区、烘房高温区、噪音区和污染区进行全封闭隔离,各工区和车间内采用空调供风装置送风,有效地控制了各区域的空气质量。涂装设备的设计,包括工区的布置、处理方式、工艺时间和温度等,均要符合表2的要求。

6.1前处理设备

采用以摆杆输送机为输送设备的连续通过式结构,总体结构分为3层,0.9m层主要布置脱脂、磷化等工区的转移槽。3.75m层主要是布置各工区的工艺槽。7.75m层主要是布置前处理室体、送排风系统和喷淋系统。各工区所需要的循环过滤、加热、除渣等设备分别布置于0.9m、3.75m平台上。

6.1.1室体

室体内的非喷淋工区设置单侧过道,喷淋工位不设过道。在脱脂工区以后的室体内,有防止车身表面因停线而变干的喷湿装置。需要加热的工区室体有保温层,保温层厚度50mm。在前处理线出入口、脱脂工区设置送排风,防止蒸汽、水雾等聚集、外溢,磷化工区设置送排风,防止酸雾聚集。

6.1.2工艺槽

所有浸槽的液面到槽沿的距离为250mm,车顶到液面距离为300mm。槽体材质为不锈钢,所有加热槽隔热层厚度50mm。每个槽子上有RO水和自来水的快速加水口,要求将单个空槽子灌满的最长时间为30min,每个槽子排空的时间也为30min。

6.1.3加热、除油、除铁屑和除渣等系统

系统的循环采用不锈钢离心泵,为了维修,设置泵的移出轨道,电葫芦。加热系统采用不锈钢板式换热器,脱脂液采用一级加热,磷化液采用二级加热,磷化液与加热介质的温差≤10℃,槽液加热到工艺温度所需时间最长为4h。在热水洗、预脱脂和脱脂系统设置除油和除铁屑装置,除油装置采用二级油水分离,一级加热破乳,二级采用油水分离器,使槽液含油量低于2g/L。除铁屑装置首先采用旋液分离器除去槽液中大颗粒铁屑,再用磁性分离器除去小颗粒铁屑,经纸带式过滤机对浓缩液处理后,清液返回脱脂槽。对磷化槽液配置了全量过滤除渣系统,将含高浓度磷化渣的磷化液从磷化槽底部锥斗中泵入到除渣系统的压滤室,经过压滤、吹干、刮渣处理后,使磷化槽中渣含量≤120×10-6。

6.2电泳线

电泳线总体结构分为3层,0.9m层主要布置电泳循环系统、超滤系统、换热系统和电泳转移槽等。3.35m层主要布置__槽液循环系统、各工区的槽体和电泳后各工区的循环系统。7.75m层主要布置电泳线室体、喷淋系统和送排风系统。

6.2.1室体

电泳工区设置双侧过道,UF水洗II工区设置单侧过道。在电泳工区和电泳后通道内有送排风系统,其中电泳工区送排风口沿电泳槽侧均布,以降低电泳室体内的有机溶剂浓度。

6.2.2工艺槽

电泳槽体用6.5mm厚碳钢制作,6mm厚的环氧玻璃钢做衬里,用20000V的高压试验衬里的瞬间放电性,保证衬里的绝缘性能。其他工艺槽的槽体材质为4mm厚的SUS304不锈钢。

6.2.3超滤装置、直流电源和阳极

超滤装置采用进口卷式膜管,车身电泳后清洗需要的新鲜超滤液量为2×10-3m3/(m2·min),具有对单根膜管反冲洗功能。电泳直流电源采用国产设备,参数为1500A/450V,输出电压连续可调,共3套。阳极采用3段电压,车身入槽后通电。阳极采用管式阳极,阳极(含底部阳极)与阴极面积比为1∶4。

6.3烘干设备

烘干设备包括电泳、中涂、面漆烘干室,采用π型结构。烘干室保温层厚度为150mm,内皮材料为渗铝钢板,外皮材料为镀锌波纹板。保温材料采用密度为120kg/m3的矿物棉。

下一篇:雨季汽车漆面保养

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008