涂料技术

研究耐划伤耐冲击木器漆底漆、面漆体系成分选择与调配

2.1.3底漆催干剂的用量

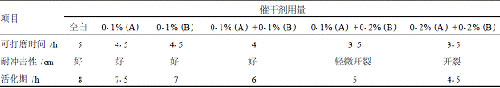

为了提高底漆的干燥速度,特别是冬天的干燥速度,一般会在体系中添加适量的有机锡或叔胺类催干剂。这些催干剂可以大大提高底漆干燥速度,但也会缩短活化期,使得漆膜变脆,耐冲击能力下降。其中叔胺类催干剂对耐黄变性能有很大的影响,因此要控制其用量。催干剂用量对底漆性能的影响见表3。

表3底漆中催干剂对耐冲击性和活化期的影响

为了提高底漆的干燥速度,特别是冬天的干燥速度,一般会在体系中添加适量的有机锡或叔胺类催干剂。这些催干剂可以大大提高底漆干燥速度,但也会缩短活化期,使得漆膜变脆,耐冲击能力下降。其中叔胺类催干剂对耐黄变性能有很大的影响,因此要控制其用量。催干剂用量对底漆性能的影响见表3。

表3底漆中催干剂对耐冲击性和活化期的影响

注:(1)A—有机锡类催干剂;B—叔胺类催干剂;(2)底漆的填料量为8%;(3)固化剂为85%TDI/TMP加成物与15%TDI三聚体的混合物。

由表3可知,在本体系中有机锡和叔胺类催干剂总添加量应控制在0.3%以下。过量的催干剂会缩短活化期,碰撞时也容易出现开裂。因此底漆夏季用配方添加0.1%有机锡催干剂,冬季用配方则添加0.1%有机锡催干剂和0.1%叔胺类催干剂。

2.1.4底漆固化剂的调配

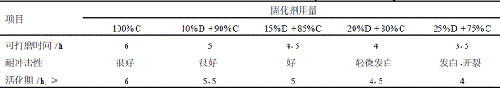

底漆常用固化剂有TDI/TMP加成物和TDI三聚体等。前者固化的漆膜柔韧性好,但干燥较慢,而TDI三聚体固化的漆膜比较脆,但干燥较快,因此选择两者搭配使用,两者配比对底漆性能的影响见表4。由表4可知,在本底漆体系中TDI三聚体的添加量不宜超过15%,否则会缩短活化期,受冲击时则容易出现发白、开裂现象。因此本文底漆固化剂用85%TDI/TMP加成物搭配15%TDI三聚体。

表4TDI三聚体与TDI/TMP加成物配比对底漆耐冲击性能和活化期的影响

由表3可知,在本体系中有机锡和叔胺类催干剂总添加量应控制在0.3%以下。过量的催干剂会缩短活化期,碰撞时也容易出现开裂。因此底漆夏季用配方添加0.1%有机锡催干剂,冬季用配方则添加0.1%有机锡催干剂和0.1%叔胺类催干剂。

2.1.4底漆固化剂的调配

底漆常用固化剂有TDI/TMP加成物和TDI三聚体等。前者固化的漆膜柔韧性好,但干燥较慢,而TDI三聚体固化的漆膜比较脆,但干燥较快,因此选择两者搭配使用,两者配比对底漆性能的影响见表4。由表4可知,在本底漆体系中TDI三聚体的添加量不宜超过15%,否则会缩短活化期,受冲击时则容易出现发白、开裂现象。因此本文底漆固化剂用85%TDI/TMP加成物搭配15%TDI三聚体。

表4TDI三聚体与TDI/TMP加成物配比对底漆耐冲击性能和活化期的影响

注:(1)C—TDI/TMP加成物(自产);D—TDI三聚体(自产);(2)底漆的填料量为8%;(3)体系中添加了0.1%有机锡和0.1%叔胺类催干剂。

2.2面漆体系的选择与调配

2.2.1面漆树脂的选择

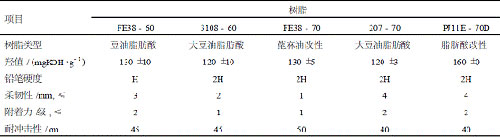

要达到良好的耐冲击性能和耐划伤性能,面漆树脂应当具备良好的柔韧性和附着力,同时必须具有较高的硬度。本研究选择FE38-60、FE38-70、3108-60、207-70、PJ11E-70D树脂进行测试,结果如表5配方。由表5可知,PJ11E-70D具有较高羟值,漆膜的交联密度高,所以硬度最高,但柔韧性和附着力稍差。蓖麻油改性的FE38-70具有较好的柔韧性、附着力和耐冲击性能,但硬度稍差,因此选择PJ11E-70D与FE38-70拼用,经过试验得出最佳比例为1∶2。

2.2.2面漆耐划增硬填料的选择

为了达到较好的耐划伤性,一般会在体系中添加适量能提高漆膜硬度的填料,如:玻璃粉、硅微粉、纳米陶瓷粉等。其中硅微粉的价格较低,但性能一般,高速分散时容易发黑。纳米陶瓷粉则具有较高的透明度和耐划伤性能,可以用在光泽__和重涂性要求较高的体系,但价格昂贵。玻璃粉的价格适中,性能优异,能满足多数体系要求,但玻璃粉的密度较大,容易沉淀,因此需要注意防沉的控制。为了达到较好的性价比,选用玻璃粉来提高漆膜的硬度和耐划伤性能,其用量对面漆性能的影响见表6。

表5面漆树脂选择试验

2.2面漆体系的选择与调配

2.2.1面漆树脂的选择

要达到良好的耐冲击性能和耐划伤性能,面漆树脂应当具备良好的柔韧性和附着力,同时必须具有较高的硬度。本研究选择FE38-60、FE38-70、3108-60、207-70、PJ11E-70D树脂进行测试,结果如表5配方。由表5可知,PJ11E-70D具有较高羟值,漆膜的交联密度高,所以硬度最高,但柔韧性和附着力稍差。蓖麻油改性的FE38-70具有较好的柔韧性、附着力和耐冲击性能,但硬度稍差,因此选择PJ11E-70D与FE38-70拼用,经过试验得出最佳比例为1∶2。

2.2.2面漆耐划增硬填料的选择

为了达到较好的耐划伤性,一般会在体系中添加适量能提高漆膜硬度的填料,如:玻璃粉、硅微粉、纳米陶瓷粉等。其中硅微粉的价格较低,但性能一般,高速分散时容易发黑。纳米陶瓷粉则具有较高的透明度和耐划伤性能,可以用在光泽__和重涂性要求较高的体系,但价格昂贵。玻璃粉的价格适中,性能优异,能满足多数体系要求,但玻璃粉的密度较大,容易沉淀,因此需要注意防沉的控制。为了达到较好的性价比,选用玻璃粉来提高漆膜的硬度和耐划伤性能,其用量对面漆性能的影响见表6。

表5面漆树脂选择试验

表6玻璃粉添加量对面漆性能的影响

注:添加量为玻璃粉相对于面漆的含量。

由表6可知,随着玻璃粉添加量的增加,体系的硬度和耐划伤性能逐渐提高,透明度和重涂性则逐渐降低,当添加量超过5%之后漆膜耐冲击性明显变差,容易发白甚至开裂。因此将玻璃粉的添加量控制在5%左右。

由表6可知,随着玻璃粉添加量的增加,体系的硬度和耐划伤性能逐渐提高,透明度和重涂性则逐渐降低,当添加量超过5%之后漆膜耐冲击性明显变差,容易发白甚至开裂。因此将玻璃粉的添加量控制在5%左右。

下一篇:喷涂聚脲防水涂料的研究

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008