涂料技术

弯管无溶剂环氧防腐蚀涂料的研究和制备

摘要:在采用环氧粉末涂料对高强度大口径厚壁管的弯管进行外防腐时,因弯管存在蓄热大、冷却困难等问题,涂层常出现固化不均、性能不稳定等现象,因此开发一种具有环氧粉末涂料性能的液态无溶剂环氧涂料非常迫切。文章通过对环氧树脂体系、颜填料体系等的研究确定了涂料的最佳配方。该涂料一次成膜厚度在500~1000μm,施工工艺简单,涂层具有良好的耐酸碱盐、耐阴极剥离、耐热及抗弯曲性等。

关键词:管道弯管;外防腐;无溶剂环氧涂料;厚涂;防腐性能

中图分类号:TE988文献标识码:B文章编号:1001-2206(2010)06-0051-03

0引言

目前,我国油气管道弯管外防腐主要以熔接环氧粉末涂料为主,环氧粉末涂料的涂敷有单涂层和双涂层两种,当要求涂层厚度大于300μm时,主要采用双层熔接环氧粉末涂层,液体涂料的应用主要以聚氨酯涂层为主。随着近年高强度大口径厚壁管的普遍应用,环氧粉末涂料在进行弯管涂敷时,存在因钢管预热不均、钢管蓄热大、冷却困难等而导致的涂层固化不均、性能不稳定等问题。因此开发一种具有环氧粉末涂料性能的弯管液态无溶剂环氧防腐蚀涂料非常迫切。

1弯管无溶剂环氧防腐蚀涂料的研制

环氧树脂常温下有固态和液态两种,固态环氧树脂使用时需加溶剂进行溶解,不适合用作无溶剂涂料;液态环氧树脂分子量越小黏度越低,但涂层脆性越大,物理机械性能下降。为此我们通过试验选择了合适的环氧树脂作成膜物,并对固化剂进行改性研究,使共聚反应后的涂层接枝上满足性能需要的官能团。

1.1涂料成膜物的试验研究

由于要求该无溶剂环氧涂层具有熔接环氧粉末涂层的性能,且一次成膜厚度为500~1000μm,因此涂料成膜物的选用非常关键。

在达到漆膜性能要求的前提下,尽可能地降低涂料的黏度,满足生产和施工要求是必须考虑的。

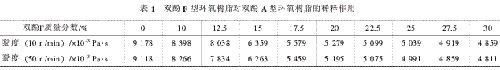

本试验选用850S双酚A树脂、830S双酚F树脂进行试验研究。不同含量的双酚F环氧树脂对双酚A环氧树脂的稀释作用如表1所示。

从上述试验结果可以看出,双酚F树脂加量在18%~25%之间时涂层性能较好,添加量在28%时体系的黏度已经降低一倍,为了确保涂料的生产施工性能,确定双酚F树脂的添加量为20%~30%。

从上述试验结果可以看出,双酚F树脂加量在18%~25%之间时涂层性能较好,添加量在28%时体系的黏度已经降低一倍,为了确保涂料的生产施工性能,确定双酚F树脂的添加量为20%~30%。

关键词:管道弯管;外防腐;无溶剂环氧涂料;厚涂;防腐性能

中图分类号:TE988文献标识码:B文章编号:1001-2206(2010)06-0051-03

0引言

目前,我国油气管道弯管外防腐主要以熔接环氧粉末涂料为主,环氧粉末涂料的涂敷有单涂层和双涂层两种,当要求涂层厚度大于300μm时,主要采用双层熔接环氧粉末涂层,液体涂料的应用主要以聚氨酯涂层为主。随着近年高强度大口径厚壁管的普遍应用,环氧粉末涂料在进行弯管涂敷时,存在因钢管预热不均、钢管蓄热大、冷却困难等而导致的涂层固化不均、性能不稳定等问题。因此开发一种具有环氧粉末涂料性能的弯管液态无溶剂环氧防腐蚀涂料非常迫切。

1弯管无溶剂环氧防腐蚀涂料的研制

环氧树脂常温下有固态和液态两种,固态环氧树脂使用时需加溶剂进行溶解,不适合用作无溶剂涂料;液态环氧树脂分子量越小黏度越低,但涂层脆性越大,物理机械性能下降。为此我们通过试验选择了合适的环氧树脂作成膜物,并对固化剂进行改性研究,使共聚反应后的涂层接枝上满足性能需要的官能团。

1.1涂料成膜物的试验研究

由于要求该无溶剂环氧涂层具有熔接环氧粉末涂层的性能,且一次成膜厚度为500~1000μm,因此涂料成膜物的选用非常关键。

在达到漆膜性能要求的前提下,尽可能地降低涂料的黏度,满足生产和施工要求是必须考虑的。

本试验选用850S双酚A树脂、830S双酚F树脂进行试验研究。不同含量的双酚F环氧树脂对双酚A环氧树脂的稀释作用如表1所示。

从上述试验可以看出,双酚F型环氧树脂对双酚A型环氧树脂的稀释作用相当明显,用量30%(质量分数)时,混合树脂的黏度就降到了双酚A环氧树脂的1/2,且没有活性稀释剂的降低固化物耐热性和力学性能的弊端,因此选择以液态双酚A型环氧树脂为主与双酚F型环氧树脂复配作为涂料的成膜物。

不同配比的树脂体系中加入等量的颜填料(钛白粉∶碳化硅∶硫酸钡∶云母粉=1∶1∶3∶2),而后把它研磨成基料,以脂肪胺作固化剂得到的涂层性能如表2所示。

不同配比的树脂体系中加入等量的颜填料(钛白粉∶碳化硅∶硫酸钡∶云母粉=1∶1∶3∶2),而后把它研磨成基料,以脂肪胺作固化剂得到的涂层性能如表2所示。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008