涂料科普

深度探讨如何改善聚氨酯木器面漆层间附着问题

摘要:通过模拟施工现场的操作方式,考察了影响聚氨酯木器面漆层间附着的因素:涂层间有无机械打磨,羟基树脂的有效用羟基,涂层间涂装间隔时间,n(—NCO)∶n(—OH)不同配比,环境温度的变化以及助剂的使用等,讨论了通过改善施工方式和选择有效用羟基树脂以改善聚氨酯木器面漆涂层间附着的问题。

关键词:机械打磨;有效用羟基;涂装间隔时间;施工配比;温度变化

0引言

聚氨酯木器漆具有良好的物理机械性能,漆膜光亮丰满,坚硬耐磨,柔韧性好,并具有高装饰作用,是目前中高档家具漆的主要品种之一。在实际应用过程中,受施工条件及工艺等因素的影响,有时会出现涂层间漆膜脱落的现象,这种情况在面涂和面涂层间更为明显。由于要获得较丰满的漆膜效果,面漆通常需施涂2~3道,因面漆坚硬较难打磨,涂装时如果粗糙打磨或不打磨底涂层(即第1道面漆,以下同)就施涂第2道面漆,往往会出现两道面漆层间附着不良的问题。为克服此弊端,通常对底涂层进行彻底打磨,增加涂层的粗糙度,可以很大程度上改善涂层间的附着不良问题。本文主要通过摸拟施工现场应用过程中,在底涂层粗糙打磨或不打磨的情况下,探讨通过调整涂料配方及涂装工艺等方法,以改进聚氨酯木器面漆层间附着的问题。

1影响聚氨酯木器面漆层间附着的因素

漆膜的层间附着力是指两个漆膜之间通过物理和化学作用相互粘结的能力,其机理分为机械附着和化学附着两种,机械附着取决于被涂漆膜的性质(粗糙度、多孔性)以及所形成的漆膜强度。化学附着是指漆膜与被涂漆膜界面分子之间的相互吸引力,取决于漆膜与被涂漆膜之间的物理和化学性质。聚氨酯木器面漆的层间附着力主要是由这两者决定的。通过大量的实验发现,影响聚氨酯木器面漆层间附着的主要因素有:涂层间有无机械打磨,涂层间涂装的间隔时间,羟基组分的性质及与固化剂的施工配比,环境温度的变化以及助剂的使用等,其他因素如稀释剂、空气湿度等也会对层间附着力产生一定的影响。

2实验

2.1原料及仪器

短油醇酸树脂A、短油度醇酸树脂B:羟值均为100mgKOH/g,固含量70%,自制;多异氰酸酯固化剂L-75:拜耳;混合溶剂:自制;消光粉及各类助剂:进口。Avatar傅里叶红外光谱仪(FT-IR):美国Nicolet;DCR-SR40E数码照相机:日本索尼;恒温恒湿箱:THS-B4H-ISO,Kingson;Water515型凝胶渗透色谱仪:美国产;拉力胶粘带:3M:美国产;W-71喷枪:AnestIvaTA;4AM-FRV-13C高速分散机:美国。

2.2样漆及试板的制备

分别以A、B为主要成膜物质,配以适量溶剂、消光粉、助剂等制成亚光清面漆A1和B1备用。

2.3层间附着力的检测

采用GB/T9286—1998色漆与清漆漆膜的划格试验检测漆膜的层间附着情况。

2.4实验方法及结果讨论

2.4.1机械打磨以及羟基树脂性质对层间附着力的影响

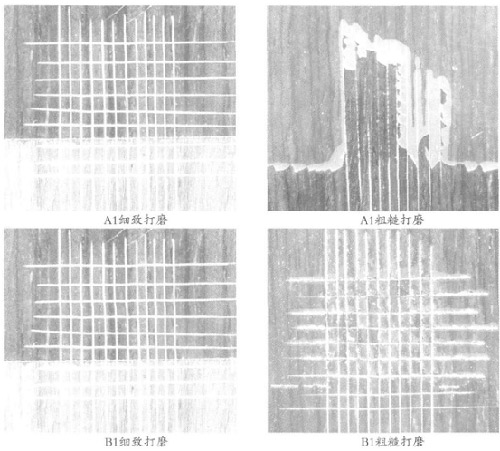

用亚光清面漆A1配以适量的固化剂,施涂于已打磨的两块试板上,于恒温恒湿箱中,23℃、50%相对湿度下放置24h后,一块试板底涂层粗糙打磨就施涂第2道面漆A1,另一块试板在底涂层细致打磨后施涂第2道面漆A1,再于恒温恒湿箱中,23℃、50%相对湿度下放置24h后,测其层间附着。亚光清面漆B1用同样的做法做2块样板,也测其层间附着力,效果图见图1,测试结果如表1。

图1底涂层不同打磨程度的层间附着效果图

表1底涂层不同打磨程度的层间附着结果

从图1可看到,有无彻底机械打磨对聚氨酯木器面漆层间附着力有很大的影响。由于机械打磨可增加底涂层的粗糙度,增大两涂层间的界面接触面点,有利于机械附着,因此,底涂层细致打磨后再施涂面漆,层间附着效果有明显改善。同时,对比面漆A1、B1可以发现,在底涂层不打磨的情况下,B1的层间附着力性能明显好于A1。研究树脂A与B,两者羟值、酸值、固含量等指标虽然相似,但由于合成工艺和合成原材料有较大的差别,从而导致两种树脂相对分子质量分布、分子间距、羟基活性及其支化情况等出现较大的差异。图2是两树脂的GPC图。

图2A、B树脂的GPC图

从图2可推算出树脂B的相对分子质量集中于1300~3000,树脂A的相对分子质量集中于2000~7000,树脂B的相对分子质量分布较均衡,分布也较树脂A的明显集中,正是因为两个树脂这些方面的差异,影响了底涂层中—OH与—NCO反应的均衡性,从而影响到漆膜交联密度和孔隙度等,引起第2道面漆涂装后向底涂层通过微孔的渗透能力大小以及两涂层间物理铆定作用大小的差异,最终使两者的层间附着有较大差别。另外,羟基树脂的羟基活性对两涂层间通过化学键合等形式形成的化学附着也有着极大的影响,这里有必要引入“有效用羟基”的概念,所谓“有效用羟基”是指树脂分子中能参与有效交联反应对漆膜的性能有决定性影响的羟基,聚合物相对分子质量的大小、结构形态都影响着基团的有效性。由于羟基树脂分子结构的复杂性,处于不同位置的羟基活性有较大的差别,甚至有部分羟基因活性低而不能参与交联反应,能参与反应交联的有效用羟基羟值往往小于理论羟值,因此,在配漆时,应考虑到树脂上述两方面的性质,以使每一道面漆中—OH与—NCO反应较均衡,同时分析每一道面漆中有效用羟基的数量,从而保证涂层间的附着性能。

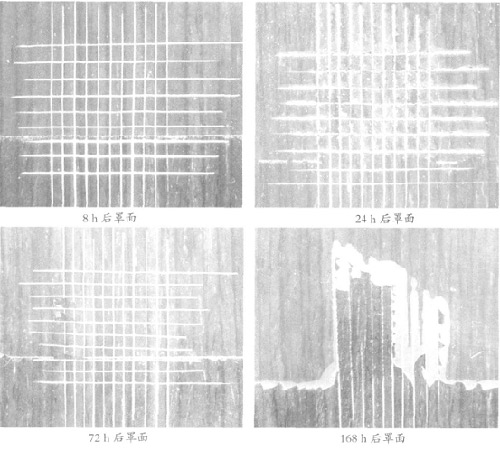

2.4.2涂层涂装时间间隔对层间附着的影响

用亚光面漆A1配以适量的固化剂,施涂于4块已打磨好的试板上,分别于恒温恒湿箱中,23℃、50%相对湿度下放置8h、24h、72h、168h后,在底涂层粗糙打磨的情况下再施涂1道面漆A1,继续于恒温恒湿箱中,23℃、50%相对湿度下放置24h后,测试其层间附着,亚光面漆B1用同样的方法做4块样板,按相同方法测试,效果图见图3,结果如表2表示。从图2和表3可以看出,随着涂装时间间隔的延长,聚氨酯木器面漆的层间附着能力越来越差。这可从以下3个方面来解释:第一,随着涂装时间间隔的延长,底涂层漆膜得到更充分的交联干燥,漆膜更加坚硬致密,影响了两涂层的层间附着;第二,随着涂装时间间隔的延长,底涂层反应活性较低的羟基组分等已基本反应完全或者失活,减少了化学附着,从而影响了两涂层间的附着;第三,分子处于不断的运动过程中,在重力的作用下,有下沉的趋势,而分子及漆膜的下陷,对涂层的孔隙度有较大的影响,更进一步影响了两涂层间的渗透作用,减小了物理附着。通过对漆膜的红外光谱分析测试,可更进一步对此做出解释。用亚光面漆B1与固化剂按适当配比制做的3块样板,在分别放置8h、24h、48h后,对漆膜做远红外光谱分析测试,图谱如图4所示。

图3不同涂装间隔时间的层间附着效果图

表2不同涂装间隔时间的层间附着结果

图4不同间隔时间的FT-IR图

从图4可看到,放置8~24h的漆膜远红外光谱图中,在2271.73cm-1处有—NCO的特征峰,而48h后的漆膜远红外光谱图中—NCO的特征峰消失,表明漆膜中基本无—NCO基团,这可说明,在施涂初期,—NCO与活性较强的羟基反应较快,随着时间的推移,溶剂大量挥发,涂料黏度的增加,—NCO与活性较小的羟基反应变得越来越慢,导致短期内会残留部分—NCO基团,所以在时间间隔为24h以内施涂第2道面漆时,第1道面漆中反应残留的—NCO基能与第2道面漆中活泼—OH进行交联固化,提供较大的化学附着力,而时间间隔为48h或更长时,第1道面漆漆膜中无残留—NCO,与第2道面漆基本无化学附着,所表现的结果为漆膜脱落,这与表2中实验结果一致。

2.4.3n(—NCO)∶n(—OH)比值对层间附着的影响

用亚光清面漆A1与固化剂配漆,分别以n(—NCO)∶n(—OH)比值为0.8∶1、0.9∶1、1∶1、1.1∶1、1.2∶1配漆,施涂于5块已打磨好的试板上,于恒温恒湿箱中,23℃、50%湿度下放置24h后,底涂层粗糙打磨按同样配比配漆,再施涂1道面漆于相应的试板上,于恒温恒湿箱中,23℃、50%相对湿度下放置24h后,检测其层间附着力。亚光清面漆B1用同样方法制备5块样板,检测其层间附着力,结果如表3。

表3不同n(—NCO)∶n(—OH)层间附着结果

从表3可看出,面漆n(—NCO)∶n(—OH)比值对聚氨酯木器面漆层间附着的影响也较大,考虑到空气中水分以及漆膜的各项物理性能要求等因素的影响,n(—NCO)∶n(—OH)为1~1.1∶1时,面涂层的层间附着较好,当然,不同的树脂因存在“有效用羟基”的差异,具体配比会有所不同。

2.4.4温度对层间附着的影响

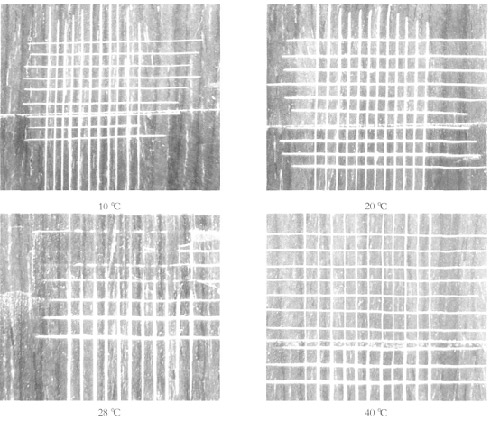

用亚光清面漆A1以适当的配比与固化剂配漆后,施涂于已打磨的若干试板上。将试板分别放入40℃、28℃、20℃、10℃环境下干燥24h后,底涂层不打磨再施涂面漆1道,继续放入相应温度的环境中,干燥24h后,取出测试其层间附着力。亚光清面漆B1用同样方法制备试板4块,测试其层间附着力,效果图见图5,结果如表4所示。

表4不同温度下的层间附着结果

从表4可看到,温度对聚氨酯木器面漆层间附着也有一定影响,这与羟基树脂—OH和—NCO的活性有关。由于树脂的羟基活性不同,在温度较低(<20℃)时,—OH和—NCO基团反应速度较慢,在第2道面漆施涂后,第1道面漆中残留的很多反应基团能与第2道面漆中的羟基和—NCO再反应,行成网状交联,增加了化学附着。在较高温度时(>35℃),虽然—OH和—NCO基团反应速度快,但随着溶剂的快速挥发,涂料的黏度急剧增高,从而大大地减少了—OH和—NCO基团反应的可能性,导致部分—OH和—NCO无法充分反应,使底涂层残留了更多的可反应基团,其与第2道面漆中的—NCO反应,形成网状交联,增加了附着力。25~30℃下—OH与—NCO反应较为充分,底涂层—OH和—NCO较少,从而减少了两涂层间的化学附着,另外,由于反应较充分,交联密度较大,底涂层孔隙度较小,影响了第2道涂层的渗透作用,这也是两涂层间附着较差的原因之一。图5所示是不同温度下的红外光谱图。从图5可看出,40℃下漆膜中—NCO基的残留分较28℃的—NCO要多,这也很好地解释了上面实验所提到的较高温度下涂层间的附着比常温下的要好的原因。

图5不同温度下的层间附着效果图

2.4.5助剂对层间附着的影响

以树脂B为主成膜物质,配以溶剂、消光粉、助剂等制成亚光清面漆B2、B3,其中B2的流平消泡助剂为丙烯酸酯类,B3的流平消泡助剂为有机硅类。用B2、B3配以适量的固化剂施涂于已打磨好的2块试板上,于恒温恒湿箱中,23℃、50%相对湿度下放置24h后,检测其层间附着,结果如表5所示。

表5不同类型助剂对层间附着影响效果

2.4.6其他影响因素

空气湿度对n(—NCO)∶n(—OH)有较大的影响,空气中的水能消耗一定的—NCO基,因此,根据使用环境的不同应相应的改变n(—NCO)∶n(—OH)的比值。涂层厚度对涂膜的干燥时间、孔隙度等有一定的影响,从而能在一定程度上对涂层附着产生影响。PVC的高低能影响涂膜的孔隙度等因素,因此,对层间附着也有一定的影响。在正常的范围内它们对附着的影响较小。

3结语

(1)底涂层机械打磨彻底与否对聚氨酯木器面漆层间附着起着决定性的影响,因此在涂装过程中应尽可能地将底涂层彻底打磨后再涂装第2道面漆。(2)羟基树脂本身性质的优劣对层间附着有很大的影响,建议选用相对分子质量分布均衡且排布较集中的羟基树脂,同时按n(—NCO)∶n(—OH)=1~1.1∶1配比施涂,可得到较理想的层间附着效果。(3)涂装时间间隔以4~8h为最理想,超过8h的底涂层应彻底打磨再涂装第2道面漆。(4)应尽量少使用有机硅系的流平消泡剂,避免造成层间附着不良的现象。

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008