涂料技术

一种可在70℃钢界面直接涂敷的抗UV涂层体系的研究

关键词:高温界面;抗UV;环氧底漆;丙烯酸聚氨酯面漆;罩面漆;缺陷

0引言

目前,各地区不同行业普遍应用涂层对钢质储罐、桥梁、钢结构等进行外防腐蚀。然而一些环境因素,如高温大气环境和强紫外线(UV)照射等,会给涂料的涂敷及涂层带来不利影响。在高温大气环境下,如中东及非洲地区,普通涂料如果直接涂敷于高温(有时可达70℃)钢界面,漆膜会产生大量气泡、缩孔等缺陷,流平性也比较差,使得漆膜的物理机械性能下降,使用寿命缩短。而在强烈紫外线的照射下,涂层老化现象加剧,漆膜呈现变色、失光、粉化现象,甚至会成片脱落,失去对金属的防护作用。为解决上述缺陷,本文介绍了一种可在70℃钢界面直接涂敷的新型涂层体系的性能及其研究过程,包括新型环氧底漆、耐老化性能优异的丙烯酸聚氨酯面漆和紫外线吸收罩面漆,该体系既可在高温界面直接涂敷而不产生气泡、缩孔等缺陷,又具有优异的耐老化性能。研究过程中还应用了扫描电镜、电化学交流阻抗技术以及人工加速老化等测试手段,分析了漆膜的微观结构、抗渗透性能以及耐老化性能等。

1普通涂料出现弊病的原因

1.1涂料在高温钢界面施工时产生缺陷的原因

涂料涂敷于热的钢板时,涂料中的溶剂及其他挥发分(VOC)会快速形成气泡。其中,表层的气泡易于溢出,但由于基材温度高,涂膜硬化快,降低了涂膜的流平性,在涂膜表面留下了大量针孔、鱼眼等直观缺陷;而底层的气泡由于涂膜固化快,逸出困难,大部分残留在了涂膜中,使得涂膜疏松,与基材的附着力下降。

1.2涂层老化的原因

引起涂层老化的主要原因是太阳辐射、环境温度和环境湿度等,其中,紫外线是造成有机涂层老化失效的根本原因。紫外光对涂层的破坏是通过提供能量实现的,波长范围在200~400nm的紫外线具有的能量为314~419kJ/mol,而一般的化学键离解能约为167~418kJ/mol。因此,紫外线足以使很多高分子的单键发生断裂,进而导致高分子材料老化降解,使漆膜出现老化现象。要想把紫外线对涂层造成的损失降低,可以通过选用高键能成膜物、添加无机颜填料以及使用助剂等途径,其中,选用高键能的高分子材料做成膜基料是最根本的方法。

2实验部分

2.1原材料

环氧树脂、羟基丙烯酸树脂,环氧固化剂,复合铁钛粉、氧化铁红、高岭士等颜填料,各种溶剂:均为国产;脂肪族多异氰酸酯固化剂、BYK助剂:德国;紫外线吸收剂:美国。

2.2试验设备及仪器

主要试验设备及仪器列于表1。

表1主要试验设备及仪器

2.3涂料制备过程

将涂料配方中部分树脂、溶剂及全部颜填料、分散剂、助剂高速分散后,用研磨设备研磨至细度60μm以下,加入剩余的树脂、溶剂调节至适宜黏度,过滤,即得成品漆。

2.4测试方法

(1)漆膜的表干时间测试:采用GB/T1728—1979(1989)漆膜、腻子膜干燥时间测定法;

(2)剪切强度测试:采用SY/T0041管道防腐层与金属黏结的剪切强度试验方法;

(3)拉开法附着力测试:采用GB/T5210—1985涂层附着力的测定法;

(4)涂层耐光老化性能测试:采用GB/T1865—1997色漆和清漆人工气候老化和人工辐射暴露;

(5)涂层的致密性分析:扫描电镜法(SEM);(6)电化学交流阻抗法(EIS)测试涂层的抗渗透性[1]:将两块100mm×100mm×5mm的A3钢板经喷砂、丙酮除油后,分别在常温及高温(70℃)涂刷涂料制备试件。待涂料固化完全后,把Φ75mm×100mm的PVC套筒用玻璃胶粘在涂有涂层的试件表面,作为测试池。EIS实验采用三电极体系,饱和甘汞电极为参比电极,铂片为辅助电极,工作电极为测试试片,电解液为3%的NaCl溶液,实验温度为室温。测试频率范围为105~0.01Hz;

(7)罩面漆紫外线吸收性能测试:采用紫外线-可见光透射率试验方法,用分光光度计分别测试不同波长紫外线在基准片和涂有涂料的试片的透射率,根据后者的透射率相对于基准片透射率的比值便可得出涂层对紫外线的透射情况,从而判断涂料对紫外线的吸收效果。

(8)试样制备:选择厚度为2mm的有机玻璃作为涂层的基体,涂层厚度30μm,以未涂涂料的裸有机玻璃作为对照基准。有机玻璃(PMMA)对285nm以上的紫外线几乎不吸收,对可见光透过率大于92%,对实验结果影响小。

3结果与讨论

3.1新型环氧底漆试验研究

3.1.1底漆的树脂固化剂体系

环氧树脂制备的涂料有如下特点:①粘接强度高;②收缩小;③稳定性好;④电绝缘性好,因此广泛应用于重防腐蚀涂料中,尤其是在多种涂层体系中被用作底漆。选用3种环氧树脂EA、EB和EC,及改性胺类固化剂G1、聚酰胺类固化剂G2和G33种固化剂,制备9组清漆,测试各组涂层的剪切强度,试验结果如图1所示。

图1不同树脂/固化剂清漆的剪切强度

从图1可以看出,EB/G2组剪切强度数值最大,因此确定EB/G2为底漆的树脂/固化剂体系。

3.1.2颜填料体系

在涂料体系中添加新型的复合铁钛粉颜料,此种防锈颜料以聚磷酸铁为载体,引入预处理(解聚、包覆)的硅基、钛基等纳米粉体材料等制成。且漆膜平整致密,能阻挡O2、Cl-、H2O的渗透。

(1)复合铁钛粉对涂层剪切强度的影响:在涂料基础配方中使用氧化铁红、高岭土等颜填料,通过添加复合铁钛粉制备涂料,比较添加铁钛粉前后的两组涂层剪切强度,试验结果如图2所示。

图2铁钛粉的加入对涂层剪切强度的影响

从图2可以看出,未加入铁钛粉时剪切强度为14.0MPa,加入5%复合铁钛粉时剪切强度提高到15.1MPa,可见加入铁钛粉后,涂层剪切强度增大。

(2)复合铁钛粉加量的确定:在树脂量不变、颜填料总量不变情况下,通过改变铁钛粉加量(0~20%)制备7组涂料,考察涂层剪切强度随铁钛粉含量的变化关系,试验结果见图3。

从图3可以看出,复合铁钛粉的合适加量为12.5%左右。颜填料体系中除复合铁钛粉外,还使用了氧化铁红、硅灰石、煅烧高岭土、滑石粉等体质填料。

3.1.3底漆的溶剂体系

环氧树脂通常使用的溶剂为RA、RB混合物,但由于这两种溶剂都具有较快的挥发速度,在高温基材涂敷后,会导致漆膜出现气泡、针孔等缺陷。而高沸点溶剂的挥发速度慢、沸点宽、流程长,加入后可调节溶剂系统的挥发速度,减少气泡、橘皮、针孔等表面缺陷。在本试验中,选用了两种高沸点、低挥发性的溶剂RC与RD。在以RA、RB混合物为溶剂的涂料体系中,分别加入相同量(溶剂总质量的10%)的RC与RD,在常温25℃下测定漆膜的表干时间,结果如表2所示。

表2不同溶剂体系的漆膜表干时间

表3RD加量对漆膜表干时间的影响

3.1.4底漆的助剂体系

通过加入不同的消泡剂制备涂料,观察涂料体系的状态及高温(70℃)刷涂后漆膜的表观来确定合适的消泡剂,实验现象及结果如表4所示。

表4不同消泡剂对涂料状态及漆膜表观的影响

3.1.5新底漆性能测试与分析

(1)新底漆在高温钢界面涂敷固化后的致密性:新底漆在70℃钢板上涂敷后制备漆膜,通过SEM法和EIS法分析测试了漆膜的微观结构、致密性和抗渗透性能。

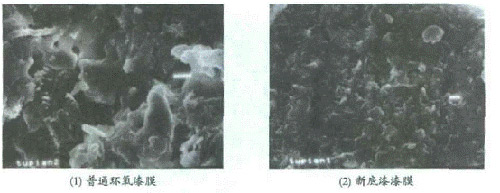

①SEM法分析漆膜的微观结构:分别用扫描电镜(SEM,×2300)对在高温钢板上制得的新底漆漆膜和普通环氧漆膜进行分析,剖面图见图4。

由图4可以看出,新底漆的漆膜更加致密。

②EIS法测试涂层的致密性和抗渗透性:浸泡前及浸泡672h后两试件的Bode图,如图5及图6所示。

图63%NaCl溶液浸泡672h后常温和高温试件的Bode图

图5中高频部分反映的是涂层信息,低频部分反映的是涂层/金属界面信息。从∣Z∣-f图中可以看出,在浸泡开始时,两个涂层的电阻模值分别为1010Ω、109Ω。说明浸泡前两涂层都很致密,而高温试件致密性略高于常温试件。从图6可见,浸泡672h后,常温试件和高温试件的模值几乎没有变化,高温试件的抗渗透性还略优于常温试件。说明新底漆涂敷于高温试件时涂层致密性没有下降。

(2)新底漆在高温钢界面涂敷固化后的机械强度:分别在70℃和常温下制备新底漆试件,测试涂层的剪切强度和拉开法附着力,结果见图7、图8。

由图7和图8可以看出,高温下制备的涂层剪切强度和拉开法附着力稍高于室温固化的涂层。这可能是由于高温条件下涂层固化更加完全的原因。

图7常温和高温下的剪切强度对比

图8常温和高温下的拉开法附着力对比

3.1.6新底漆的综合性能新底漆漆膜综合性能如表5。

表5新底漆综合性能

3.2新型耐候丙烯酸聚氨酯面漆试验

3.2.1面漆成膜基料

上述分析可知,为提高涂层的耐老化性能,一般选用高键能的材料作为面漆的成膜物。氟碳树脂和聚硅氧烷树脂均具有较高的键能,且制备的涂料性能优异,但由于价格昂贵,推广使用受到了一定的限制。双组分丙烯酸聚氨酯涂料是由羟基丙烯酸树脂提供羟基与多异氰酸酯组分进行交联固化反应的涂料,其中的丙烯酸树脂不吸收300nm以上的紫外光及可见光,且其C—C键的主链耐水解,具有较好的耐候性,是目前工业用高性能防腐涂装体系中的首选面漆。考虑到价格和性能等综合因素,在研究中首先选用了丙烯酸聚氨酯涂料,使用热固性羟基丙烯酸树脂与多异氰酸酯类固化剂配合使用。

3.2.2固化剂

双组分丙烯酸聚氨酯涂料中,一般使用脂肪族多异氰酸酯类固化剂。常用的有二异氰酸酯的加成物、缩二脲或三聚体。在本试验中,分别使用HDI缩二脲与HDI三聚体作为羟基丙烯酸树脂的固化剂制备涂料,制备的涂层经人工加速老化后,光泽变化的结果见表6。

表6使用不同固化剂的漆膜耐老化性能

3.2.3颜填料体系

面漆的基本颜填料选用了常用的二氧化钛、硅灰石、高岭土等,着色颜料根据项目需要进行调整。

3.2.4溶剂体系

由于面漆的固化剂多异氰酸酯性质非常活泼,能与水反应,因此涂料及固化剂中所用的溶剂必须为无水级或氨酯级溶剂。在涂料配方研究中,选用了RA(无水级)及RC(氨酯级);并且由于面漆需在较高的环境温度下施工,为避免出现溶剂挥发过快导致漆膜疏松、流平不好及出现针孔等缺陷,因此在溶剂体系中加入了RD高沸点溶剂,改善高温施工性能。面漆的溶剂体系见表7。

3.2.5助剂体系

在面漆的助剂体系研究中,主要考察了消泡剂和流平剂对漆膜外观的影响。

表7面漆的溶剂体系

选择了3种溶剂型有机硅类消泡剂进行试验,分别为国产消泡剂B1、国外公司消泡剂B2和B3。从实际的刷涂和无气喷涂效果来看,B1对本体系的消泡能力较差,B3消泡剂单独使用能达到较好的消泡效果。在初步选定B3消泡剂的基础上,考虑到相容性和效果稳定性,决定选用国外公司的改性有机硅流平剂L1、有机改性硅氧烷流平剂L2和氟改性聚合物流平剂L3等3种流平剂进行试验。从刷涂后涂膜的表现看出,L2与L3搭配能够获得表面光亮平滑的漆膜,通过试验得出两种流平剂L2/L3的适宜比例为1∶4~6。经溶剂和助剂体系调整后,面漆在高温(70℃)界面涂敷固化后,漆膜流平性好,外观光亮平滑。

3.3罩面漆

罩面漆采用与面漆相同的基料,这样可以保证罩面漆与面漆之间的附着力。在罩面漆中加入紫外线吸收剂、光稳定剂等抗光老化剂可在一定程度上实现对有机物的保护。常见的抗光老化剂有抗氧剂(受阻酚、芳香胺类)、紫外线吸收剂(二苯甲酮类、苯并三唑类等)及自由基捕获剂(受阻胺类)。

3.3.1抗老化剂品种对罩面漆紫外线吸收效果的影响

通过添加相同量的2种抗老化剂(A和B)制备两组罩面漆,其紫外线-可见光透射率曲线见图9。

可以看出,2种抗老化剂的作用效果不同。抗老化剂B对整个紫外线波长(290~400nm)都有吸收,而抗老化剂A则主要吸收波长在290~360nm的紫外线,但其吸收效果比相同加量的抗老化剂B显著。

图9不同抗老化剂品种对清漆紫外线吸收效果的影响

3.3.2抗老化剂不同加量对清漆紫外线吸收效果的影响

分别改变2种抗老化剂的加量,考察其清漆的紫外线-可见光透射率与抗老化剂加量之间的关系,结果如图10、图11所示。

图10抗老化剂A不同加量对紫外线吸收效果的影响

图11抗老化剂B不同加量对紫外线吸收效果的影响

从图10、图11可以看出,对2种抗老化剂来说,随着其加量的上升,紫外线的透射率下降,即清漆对紫外线的吸收率增加,使透过罩面漆到达面漆的紫外线减少。分别改变抗老化剂A、B的加量,将其清漆的紫外线-可见光透射率与抗老化剂加量之间的关系进行对比,结果如图12所示。

图12抗老化剂A、B光透射率对比图

从图12可以看出,抗老化剂A对波长在290~360nm之间的紫外线吸收效果显著,而抗老化剂B对整个波长范围的紫外线都有吸收,吸收范围宽;且抗老化剂B加量在1.5%及2.0%时,吸收效果均在90%以上,考虑综合因素,选用抗老化剂B,其加量为1.5%,至此初步确定了罩面漆配方。

3.3.3罩面漆的耐老化性研究

(1)UV透射率随老化时间的变化:罩面漆制备试片后,放入QUV人工加速老化试验机进行加速老化试验,每隔500h测试其紫外线透射率,试验结果如图13所示。

从图13可以看出,紫外光老化时间对漆膜透射率的影响不明显,经过2000h加速老化后,罩面漆对紫外线的透过率仍小于10%,即仍保持90%以上的紫外线吸收率。

(2)罩面漆膜在UV老化前后的红外光谱图:罩面漆固化后(老化前)漆膜的红外光谱图如图14所示。

图14罩面漆膜老化实验前的红外光谱图

图14是一个典型的丙烯酸聚氨酯的谱图,其中,特征吸收峰1733cm-1是丙烯酸酯中CO的伸缩振动吸收峰,1171cm-1是丙烯酸酯中C—O—C的伸缩振动吸收峰,2935cm-1、2958cm-1为甲基、亚甲基的特征吸收峰;3300cm-1左右处的峰是羟基与异氰酸酯基反应生成的N—H峰。

图15是罩面漆膜经过2000h人工加速老化后的红外光谱图。

比较老化前后的谱图可以看出,主要基团的吸收峰如CO的伸缩振动吸收峰,C—O—C的伸缩振动吸收峰,甲基、亚甲基的特征吸收峰及N—H峰前后没有变化,说明罩面漆膜没有发生降解及断链的现象。

3.4新涂层体系的应用

在分别完成环氧底漆、丙烯酸聚氨酯面漆和罩面漆的研究之后,将3种涂料组合成一种新的涂层体系。该体系既可在高温界面直接涂敷而不产生气泡、缩孔等缺陷,又具有优异的耐老化性能,实验室测试结果表明在人工加速老化5000h后,该体系失光1级,粉化0级。该体系已经在新疆和海南的油田储罐、钢结构上得到推广应用,经过3年的强日光照射,漆膜外观无明显变化,受到用户的好评。

4结语

(1)通过选用低相对分子质量环氧树脂和挥发速率范围较宽的溶剂混合体解决了涂料在高温界面涂敷时容易产生气泡、针孔等缺陷的问题,得到了可在70℃钢界面直接涂敷的环氧底漆。(2)研制的罩面漆,初始紫外线吸收率大于95%,经过2000h人工加速老化后,紫外线吸收率仍保持大于90%。(3)开发的可在70℃钢界面直接涂敷的抗UV涂层体系,经室内测试和现场应用证明,可以满足在强日光照射环境下使用的要求。

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008