涂料文集

建筑防水工程用聚脲与聚氨酯涂料异同

余建平,L.Durot,丁海涛,王宝利

(北京森聚柯高分子材料有限公司,北京100042)

摘要:比较了用作建筑防水涂料">防水涂料的聚脲与聚氨酯的异同,介绍了聚脲和聚氨酯施工应用时不同基层情况下底涂剂的选用,并对聚脲和聚氨酯的发展方向作了讨论。

关键词:建筑防水;聚脲;聚氨酯

聚氨酯(PU)作为一种高分子材料,用途很广,如粘合剂、密封胶、涂料、保温材料、填充材料、发泡材料、工程塑料、橡胶制品、纤维等等,建筑防水行业应用的最多的聚氨酯材料是聚氨酯防水涂料。近几年出现了聚脲(PUA)防水涂料,逐步为人们所熟悉。聚脲防水涂料与聚氨酯防水涂料有何相似点,又有何相异点,则是本文要着重介绍的。

1聚氨酯与聚脲分子结构上的异同点

聚氨酯是由含端异氰酸酯(—NCO)化合物与含多羟基化合物经过化学反应,形成具有氨酯键(—NHCOO—,又称氨基甲酸酯)的高分子材料。

—NCO+HO—→—NHCOO—

该反应需要一定的温度,并且需要催化剂。其所形成的高分子材料固化成膜后,高分子链上含有多种化学键,如:碳碳键(—C—C—)、醚键(—O—)、酯键(—COO—)、氨酯键(—NHCOO—),也含有少量脲键(—NHCONH—)等。

聚脲是含端多异氰酸酯(—NCO)与端多元胺(包括树脂和扩链剂)反应所形成的具有脲键(—NHCONH—)的高分子材料。

—NCO+NH2—→—NHCONH—

它无需催化剂,也不须加热即可迅速反应。喷涂聚脲(SPUA)需加热,以调节粘度,便于均匀喷出成膜。其固化后高分子链中含有碳碳键(—C—C—)、醚键(—O—)、脲键(—NHCONH—)、酯键(—COO—)、氨酯键(—NHCOO—)等。

1.1相同点

1)聚氨酯固化成膜后和聚脲固化成膜后,分子链中所含的化学键种类是相同的或相似的。

2)无论是聚氨酯还是聚脲,必须先制成含端基为异氰酸酯的预聚体或半预聚体或齐聚物。也有人将聚脲称为一种特殊的聚氨酯或高力学性能的聚氨酯。

1.2不同点

1)尽管聚氨酯和聚脲固化成膜后,所含化学键的种类相同或相似,但聚氨酯橡胶膜中对其物理性能起关键作用的官能团为氨酯键,而聚脲固化后对其性能起关键作用的官能团为脲键。在聚氨酯和聚脲中都会有氨酯键和脲键,但由于在聚氨酯固化后的橡胶膜中,氨酯键数量大大超过脲键,其性能主要由氨酯键所决定;而聚脲固化后的橡胶膜中脲键的数量超过氨酯键数量,其性能主要由脲键所决定。

2)脲键强度大大超过氨酯键强度,并且脲键很稳定。

3)对于市场上常见的喷涂聚氨酯(脲)或称杂合聚脲(hybride),在双组分中除采用氨基聚醚以及端氨基扩链剂外,还有羟基类物质(如聚醚、聚酯等)以及催化剂。杂合聚脲中氨类物质的量在交联固化剂中应在20%~80%,如果低于20%则称为聚氨酯。

4)单组分聚氨酯固化过程中,1个水分子消耗2个NCO,产生1个脲键,分子结构中氨酯键的数量仍大大超过脲键数量,其力学性能远低于单、双组分聚脲(包括杂合聚脲)。即使加入潜伏性固化剂,其氨酯键仍然大于脲键数量。常见的潜伏性固化剂为羟基和氨基同时封端化合物,解封后,与NCO(异氰酸酯)反应形成氨酯键和脲键。潜伏性固化剂只不过抑制CO2气泡的数量,抑制肉眼可见泡孔的产生。相当部分的NCO还是靠水分子反应形成脲键,只不过所产生CO2的速度和数量大大减少,不形成气孔。交联点有脲键,也有氨酯键。

5)市场上常见的双组分刮涂聚脲实质上为聚氨酯(脲)即杂合聚脲。甚至,一些所谓的双组分刮涂聚脲其氨类固化剂低于20%,实际为聚氨酯。

6)对于双组分聚氨酯,B组分中如果不加入任何端氨基物质,而只有多元醇类物质,两者混合后,固化后的橡胶膜中主要含氨酯键,但仍然含有极少量脲键。因为当有催化剂存在时水分与羟基存在竞争反应,水分消耗NCO后,形成极少量脲键。

7)单组分聚脲必须对端氨基物质(包括扩链剂、树脂)进行封端,并且封端要完全,更不能加入含有羟基的物质,也不能加入封端的羟基物质。否则,在同一系统中很快凝胶。

8)双组分喷涂聚脲(SPUA),A组分为含有NCO的齐聚物或半预聚体,R组分(B组分)为含氨类物质(树脂、扩链剂)的混合物,不能加入羟基物质和催化剂。这是国际聚脲发展协会(PDA)的最新定义。传统定义是R组分(B组分)中氨类物质的量要超过80%,允许有低于20%的羟基类化合物(聚醚、聚酯)存在。

2单双组分聚氨酯、聚脲的固化机理与物理性能

2.1固化过程

固化过程就是交联反应过程,对于双组分聚氨酯:

NCO⋯NCO+HO⋯OH→—NHCOO⋯NHCOO—

单组分聚氨酯:

—NCO+H2O→—NH2+CO2↑

—NH2+NCO—→—NHCONH—

对于双组分喷涂聚脲:

NCO⋯NCO+NH2⋯NH2→—NHCONH⋯NHCONH—

单组分涂膜聚脲:

XYN⋯NXY+H2O→NH2⋯NH2

NH2⋯NH2+NCO⋯NCO→—NHCONH⋯NHCONH—

上述XY为封闭剂。

固化过程均发生了化学反应。双组分聚氨酯交联后,交联点形成氨酯键;单组分聚氨酯、单组分聚脲、双组分聚脲固化交联后交联点均形成了脲键。但单组分聚氨酯只有1个脲键。双组分聚氨酯反应过程中极少量的水分也会与NCO反应,产生极少量脲键。

2.2影响性能的化学键

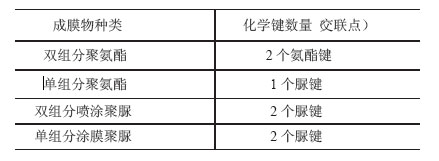

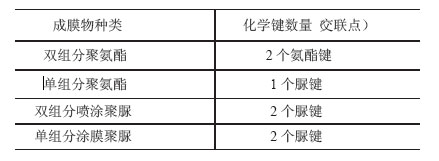

以二官能团分子为例,交联后分子中交联点形成的主要化学键如表1所示。

表1 聚氨酯(聚脲)结构(二官能团)中交联点化学键数量

如前述,单组分聚氨酯在交联固化过程中,在水分作用下2个NCO产生1个CO2分子,生成1个脲键。而单组分聚脲在交联固化过程中,在水分作用下,解除封闭的胺基,形成2个脲键。正是由于单组分聚脲和双组分喷涂聚脲在交联后交联点上形成2个脲键,其本体强度大大高于聚氨酯。而单组分聚氨酯交联后形成了1个脲键,其强度低于具有2个脲键的聚脲,另外反应产生CO2气泡也是造成强度低的一个原因。双组分聚氨酯固化后形成了2个氨酯键。

上述为一种理想状态,实际交联反应要复杂得多。聚脲中有扩链剂,聚氨酯中也可有扩链剂,扩链剂均参与反应。另外在高温潮湿环境下,还有水分参与竞聚反应。反应过程中所选用原料型号(型号不同,分子结构不同)、分子链大小以及扩链剂甚至包括施工过程等,对固化后的橡胶膜结构和性能均有影响。

2.3聚氨酯与聚脲的力学性能对比

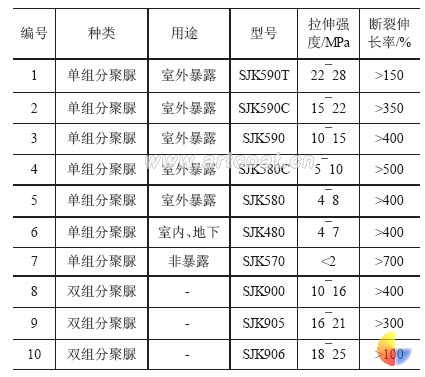

聚氨酯和聚脲交联后形成的氨酯键、脲键在数量上的差异,影响了其力学性能,其中最为关键的两点是拉伸强度和断裂伸长率,见表2。

表1 聚氨酯(聚脲)结构(二官能团)中交联点化学键数量

如前述,单组分聚氨酯在交联固化过程中,在水分作用下2个NCO产生1个CO2分子,生成1个脲键。而单组分聚脲在交联固化过程中,在水分作用下,解除封闭的胺基,形成2个脲键。正是由于单组分聚脲和双组分喷涂聚脲在交联后交联点上形成2个脲键,其本体强度大大高于聚氨酯。而单组分聚氨酯交联后形成了1个脲键,其强度低于具有2个脲键的聚脲,另外反应产生CO2气泡也是造成强度低的一个原因。双组分聚氨酯固化后形成了2个氨酯键。

上述为一种理想状态,实际交联反应要复杂得多。聚脲中有扩链剂,聚氨酯中也可有扩链剂,扩链剂均参与反应。另外在高温潮湿环境下,还有水分参与竞聚反应。反应过程中所选用原料型号(型号不同,分子结构不同)、分子链大小以及扩链剂甚至包括施工过程等,对固化后的橡胶膜结构和性能均有影响。

2.3聚氨酯与聚脲的力学性能对比

聚氨酯和聚脲交联后形成的氨酯键、脲键在数量上的差异,影响了其力学性能,其中最为关键的两点是拉伸强度和断裂伸长率,见表2。

表2 聚氨酯与聚脲的力学性能能对比

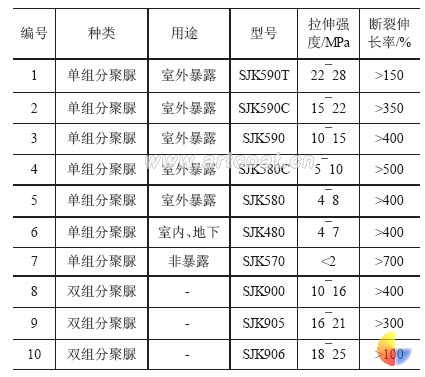

以上为市场常见产品的力学性能指标。但拉伸强度和断裂伸长率与产品设计时选用的原料分子结构种类、分子大小、官能度、辅助材料等有很大关系,其变化也很大。表3为某公司的不同型号单组分聚脲和双组分聚脲的力学性能对比。

表2 聚氨酯与聚脲的力学性能能对比

以上为市场常见产品的力学性能指标。但拉伸强度和断裂伸长率与产品设计时选用的原料分子结构种类、分子大小、官能度、辅助材料等有很大关系,其变化也很大。表3为某公司的不同型号单组分聚脲和双组分聚脲的力学性能对比。

表3某公司不同型号单组分聚脲和双组分聚脲

通常情况下,聚脲的强度越高,其延伸率相比之下会降低。用于室外防水工程的聚脲,拉伸强度5~20MPa、延伸率400%以上较为合适,依不同应用部位可选用不同强度值。聚脲拉伸强度大于10MPa以上可用作保护性材料,如耐磨地坪。保护性材料应该具有抗紫外线功能,即用于室外暴露。

2.4脂肪族和芳香族产品

无论是聚氨酯还是聚脲,采用芳香族异氰酸酯如TDI、MDI均不能长时间抵抗阳光下紫外线照射。芳香族聚氨酯用于室外而无保护层时,聚合物易降解,产品表面粉化。聚脲因其强度很高,并且脲键稳定,使用过程中强度变化不太大。但因聚脲含芳香族基团,也会变色。因此,对于室外暴露型的防水层,如果采用芳香族聚脲且颜色调成浅色,如白色、浅兰色、浅灰色等,其在阳光暴晒作用下,易于变色。因此一些生产厂商将芳香族聚氨酯和聚脲设计成黑色、深绿色、褐色,以便颜色变化不易被辨认出。采用脂肪族的聚氨酯或聚脲,则不会发生颜色变化。即便设计成单组分透明或白色聚脲,它也基本不变色。因为脂肪族聚脲具备抗紫外线能力,其用于室外无需保护层。

3关于施工应用中的底涂剂

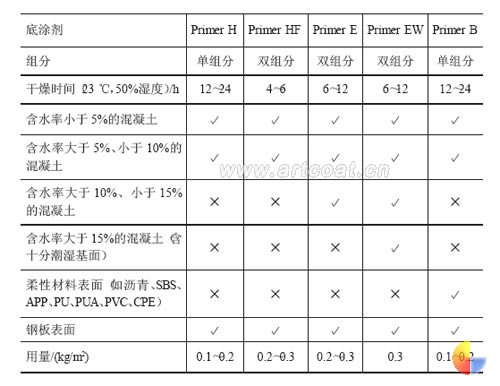

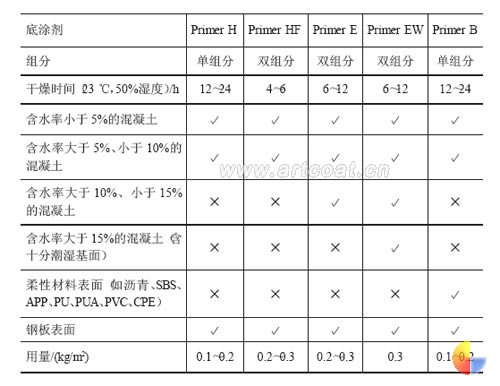

建筑防水工程中大多数基层为混凝土,混凝土表面到底需不需要底涂剂处理?混凝土为多孔性材料,实际情况非常复杂。这里有一个现场实际施工作业问题。通常要求混凝土基层结实、平整、排水坡度合理、表面干燥。对于达到上述要求的混凝土,作业人员施工处理问题不大;但对于高含水率混凝土表面的施工,尤其是潮湿基面施工,往往会有一些问题。事实上,可对混凝土含水率作如下分级:<5%,干燥;5%~10%,一般;10%~15%,常见、潮湿;>15%,十分潮湿。对于不同含水率混凝土表面的处理应是不同的。对于含水率小于5%的混凝土表面,施工聚氨酯和单组分聚脲可以不用底涂剂处理,聚氨酯和单组分聚脲涂布后有足够的时间浸润其表面毛细孔中;双组分喷涂聚脲要用底涂剂。对于含水率大于5%的混凝土无论是施工聚氨酯还是聚脲都提倡使用底涂剂。含水率高于10%的混凝土,如果不用底涂剂,涂膜固化形成橡胶膜后,水汽难以通过防水膜,水汽压力越来越大,最高压力可达到0.6MPa,形成气泡起鼓。不同的底涂剂,适用于不同的基层和含水率,如表4。

表3某公司不同型号单组分聚脲和双组分聚脲

通常情况下,聚脲的强度越高,其延伸率相比之下会降低。用于室外防水工程的聚脲,拉伸强度5~20MPa、延伸率400%以上较为合适,依不同应用部位可选用不同强度值。聚脲拉伸强度大于10MPa以上可用作保护性材料,如耐磨地坪。保护性材料应该具有抗紫外线功能,即用于室外暴露。

2.4脂肪族和芳香族产品

无论是聚氨酯还是聚脲,采用芳香族异氰酸酯如TDI、MDI均不能长时间抵抗阳光下紫外线照射。芳香族聚氨酯用于室外而无保护层时,聚合物易降解,产品表面粉化。聚脲因其强度很高,并且脲键稳定,使用过程中强度变化不太大。但因聚脲含芳香族基团,也会变色。因此,对于室外暴露型的防水层,如果采用芳香族聚脲且颜色调成浅色,如白色、浅兰色、浅灰色等,其在阳光暴晒作用下,易于变色。因此一些生产厂商将芳香族聚氨酯和聚脲设计成黑色、深绿色、褐色,以便颜色变化不易被辨认出。采用脂肪族的聚氨酯或聚脲,则不会发生颜色变化。即便设计成单组分透明或白色聚脲,它也基本不变色。因为脂肪族聚脲具备抗紫外线能力,其用于室外无需保护层。

3关于施工应用中的底涂剂

建筑防水工程中大多数基层为混凝土,混凝土表面到底需不需要底涂剂处理?混凝土为多孔性材料,实际情况非常复杂。这里有一个现场实际施工作业问题。通常要求混凝土基层结实、平整、排水坡度合理、表面干燥。对于达到上述要求的混凝土,作业人员施工处理问题不大;但对于高含水率混凝土表面的施工,尤其是潮湿基面施工,往往会有一些问题。事实上,可对混凝土含水率作如下分级:<5%,干燥;5%~10%,一般;10%~15%,常见、潮湿;>15%,十分潮湿。对于不同含水率混凝土表面的处理应是不同的。对于含水率小于5%的混凝土表面,施工聚氨酯和单组分聚脲可以不用底涂剂处理,聚氨酯和单组分聚脲涂布后有足够的时间浸润其表面毛细孔中;双组分喷涂聚脲要用底涂剂。对于含水率大于5%的混凝土无论是施工聚氨酯还是聚脲都提倡使用底涂剂。含水率高于10%的混凝土,如果不用底涂剂,涂膜固化形成橡胶膜后,水汽难以通过防水膜,水汽压力越来越大,最高压力可达到0.6MPa,形成气泡起鼓。不同的底涂剂,适用于不同的基层和含水率,如表4。

表4某公司不同底涂剂的适用范围

底涂剂不要求涂抹过多,而要求涂遍涂到,不要漏涂。而最重要的是对基材要有化学粘结。如果只有物理粘接,用在潮湿混凝土上,在水汽压力下易于起鼓。通常所说物理粘接,就是底涂剂与基层表面只有分子间作用力(范德华力)和氢键,作用力较弱。而化学粘结,是底涂剂与基层形成化学键或部分化学键(当然也有范德华力),其作用力较大。因此在底涂剂与混凝土之间形成化学键或形成部分化学键是非常重要的,在底涂剂的分子设计时应尽量考虑到这一点。

4几点讨论

4.1用于建筑防水的聚氨酯防水涂料和聚脲防水涂料均是一类含有异氰酸酯,经交联固化后成为橡胶的高弹性防水材料。聚氨酯的物理力学性能主要由交联固化后分子中氨酯键所决定,而聚脲的物理力学性能主要由交联固化后分子中的脲键所决定。因脲键稳定,强度大于氨酯键,故聚脲的拉伸强度大大超过聚氨酯的强度。有人认为纯聚脲无论单组分聚脲还是双组分聚脲其固化后橡胶中不含氨酯键,只含有脲键,这是一种错误的理解。因为聚脲预聚体中也含有氨酯键,只是脲键性能从根本上决定了聚脲的物理性能。纯聚脲无论是单组分还是双组分,涂料中是不含羟基物质的。另外,分子种类、分子链长短对聚氨酯和聚脲的性能影响也很大。

4.2聚氨酯防水涂料应该继续发展,应该由低档向高档发展。当前市场上常见的单、双组分聚氨酯中,大多加入增塑剂、废油、填料(矿物填料或沥青),造成聚氨酯涂料中有效高分子含量偏低。过多加入增塑剂(含废油),大大降低了聚氨酯涂料的粘附力以及与混凝土、砂浆表面的附着力,造成起鼓、空鼓。高品质的聚氨酯是不加入废油、矿物粉料的,其耐久性应在10年以上。加入废油和过多粉料的聚氨酯涂膜,如果长期浸水,橡胶膜中粉料与高分子发生相分离,耐久性降低。另外,聚氨酯应朝高耐候性方向发展。芳香族类聚氨酯防水涂料不耐紫外线,限制了其在室外的使用。如果采用脂肪族异氰酸酯与聚醚反应制备聚氨酯,可得到更好的耐候性,可于室外使用。

4.3聚脲作为一种新型的防水涂料,在建筑防水工程上有着广泛的应用前景。①双组分喷涂聚脲通过专用喷涂机具涂布在基面上,反应速度快,几秒钟至几十秒钟很快凝胶,几分钟即表干。快速固化是其显著优点之一,但基层处理要求高。因涂料固化速度很快,对基层浸润时间较短,因而涂膜对基层的粘结力受基层条件的影响很大,要求基层坚固、结实、平整,喷涂面为连续平面或连续曲面,在确定基层含水率后,应选用合适的底涂剂处理基层混凝土。②单组分聚脲无需机器施工,可直接用人工滚涂和刷涂。单组分聚脲固化相对双组分聚脲慢,表干时间约2~4h,固化时间需12~24h。因固化较慢,因而其对基层浸润时间较长,对基层的粘结力较好。③在实际施工操作中,双组分喷涂聚脲和单组分涂膜聚脲可以用作耐久年限要求长的高等级防水工程中,并可相互补充。对于垂直立面,双组分喷涂聚脲和单组分聚脲非下垂型均可使用。对于水平面,双组分聚脲和单组分聚脲施工时,可根据面积大小以及人员确定工效,然后作出选择。一台Greco-GusmerH20/35喷涂机,一般需3~4人协同作业,一人负责喷枪,1~2人负责管道,1人负责机器,每天可喷涂800~1600m2。单组分聚脲可直接将液体倒于地上,用带定位高度刮板刮平即可,其具有自流平性能,4人平均每天可涂布1000~2000m2平面面积。对于特殊区域,如细部(阴角、管根等)以及双组分喷涂起鼓需维修部分,用单组分聚脲来修补非常方便。

4.4关于潮湿混凝土基面上的应用。①聚氨酯和聚脲应用在非常潮湿的混凝土表面上,应使用特殊底涂剂。但无论使用何种类型底涂剂,要想从根本上解决粘结后不起鼓问题,必须解决两个问题,一是底涂剂与潮湿混凝土实现粘结,而不仅仅是物理粘接,尽量实现化学粘结;二是底涂剂在表面成膜后,水汽透过率要低。做到了这两点,无论是聚脲还是聚氨酯在该底涂剂表面固化成膜,效果均会大大提高。②关于固化后起鼓、起泡。聚氨酯、聚脲施工后引起鼓包有几种:一种是空气泡,涂料在混合搅拌均匀时带入空气泡,混凝土里层及表面孔隙含空气;另外,施工涂布时,带入空气,涂料表面表干或固化后,形成鼓包。第二种是材料在固化过程中产生CO2,尤其是聚氨酯,聚氨酯在高温、高湿环境下,因逸出CO2速度不及反应生成CO2速度,故产生气泡。第三种是水蒸气气泡,此种情况最为常见,实际情况是在同一个泡包内,既有空气也有二氧化碳,更多是水汽。就材料而言,无论是聚氨酯还是聚脲,产品研发设计人员应控制NCO含量以及NCO与固化剂的比例。潮湿面施工产生鼓包是最常发生也是最头痛的现象,因此一定要选择合适的底涂剂。底涂剂选用得当,完全可以解决潮湿面施工鼓包的问题。目前市场上多数采用环氧树脂底涂剂,但不同品种的环氧树脂差别是很大的。钢板没有气孔,非常平整,普通环氧树脂对钢板没有任何影响。混凝土要达到钢板平整度是很难的,应该选用合适的底涂剂,较好的办法是用异氰酸酯底涂剂与环氧树脂底涂剂结合起来使用。另外喷涂聚脲对混凝土基层的平整度要求较高,如果基层有小坑,即使是一个很小的坑,喷涂聚脲很容易在该处形成鼓包。而聚氨酯和单组分聚脲因有足够时间浸润,对基层要求一般性平整即可。

4.5聚脲、聚氨酯涂料应向高档化发展。这首先要求原材料应先行发展。目前,国内聚氨酯原材料多为生产发泡材料而设计,为防水涂料细分设计生产的原料品种较少。中国在异氰酸酯方面,TDI较为成熟,MDI仍需发展,如液化纯MDI需开发生产。国内有炭化二亚胺液化MDI和液化聚合MDI,但纯的液化MDI未见有生产。另外,脂肪族异氰酸酯如HDI、HMDI、IPDI一直依赖进口,上海有巴斯夫、享斯曼等公司在投资异氰酸酯,是否都能生产上述脂肪族异氰酸酯,有待证实。但国内企业应该也能自行开发生产。国产聚醚在分子量分布上应尽量合理,另外聚醚不饱和度也应进一步降低。江苏有企业在生产氨基聚醚和扩链剂。

总之,目前国内生产高档聚氨酯和聚脲,部分原料尚需从国外进口。当国内的原材料水平接近或达到欧美水平时,就会为高档聚氨酯和聚脲的发展提供良好的条件。可以预计,高性能聚氨酯和聚脲产品在建筑防水工程中的应用,必将引起业内更多的重视和关注。

如转载, 请注明: 资料来源"中国艺术涂料网"

表4某公司不同底涂剂的适用范围

底涂剂不要求涂抹过多,而要求涂遍涂到,不要漏涂。而最重要的是对基材要有化学粘结。如果只有物理粘接,用在潮湿混凝土上,在水汽压力下易于起鼓。通常所说物理粘接,就是底涂剂与基层表面只有分子间作用力(范德华力)和氢键,作用力较弱。而化学粘结,是底涂剂与基层形成化学键或部分化学键(当然也有范德华力),其作用力较大。因此在底涂剂与混凝土之间形成化学键或形成部分化学键是非常重要的,在底涂剂的分子设计时应尽量考虑到这一点。

4几点讨论

4.1用于建筑防水的聚氨酯防水涂料和聚脲防水涂料均是一类含有异氰酸酯,经交联固化后成为橡胶的高弹性防水材料。聚氨酯的物理力学性能主要由交联固化后分子中氨酯键所决定,而聚脲的物理力学性能主要由交联固化后分子中的脲键所决定。因脲键稳定,强度大于氨酯键,故聚脲的拉伸强度大大超过聚氨酯的强度。有人认为纯聚脲无论单组分聚脲还是双组分聚脲其固化后橡胶中不含氨酯键,只含有脲键,这是一种错误的理解。因为聚脲预聚体中也含有氨酯键,只是脲键性能从根本上决定了聚脲的物理性能。纯聚脲无论是单组分还是双组分,涂料中是不含羟基物质的。另外,分子种类、分子链长短对聚氨酯和聚脲的性能影响也很大。

4.2聚氨酯防水涂料应该继续发展,应该由低档向高档发展。当前市场上常见的单、双组分聚氨酯中,大多加入增塑剂、废油、填料(矿物填料或沥青),造成聚氨酯涂料中有效高分子含量偏低。过多加入增塑剂(含废油),大大降低了聚氨酯涂料的粘附力以及与混凝土、砂浆表面的附着力,造成起鼓、空鼓。高品质的聚氨酯是不加入废油、矿物粉料的,其耐久性应在10年以上。加入废油和过多粉料的聚氨酯涂膜,如果长期浸水,橡胶膜中粉料与高分子发生相分离,耐久性降低。另外,聚氨酯应朝高耐候性方向发展。芳香族类聚氨酯防水涂料不耐紫外线,限制了其在室外的使用。如果采用脂肪族异氰酸酯与聚醚反应制备聚氨酯,可得到更好的耐候性,可于室外使用。

4.3聚脲作为一种新型的防水涂料,在建筑防水工程上有着广泛的应用前景。①双组分喷涂聚脲通过专用喷涂机具涂布在基面上,反应速度快,几秒钟至几十秒钟很快凝胶,几分钟即表干。快速固化是其显著优点之一,但基层处理要求高。因涂料固化速度很快,对基层浸润时间较短,因而涂膜对基层的粘结力受基层条件的影响很大,要求基层坚固、结实、平整,喷涂面为连续平面或连续曲面,在确定基层含水率后,应选用合适的底涂剂处理基层混凝土。②单组分聚脲无需机器施工,可直接用人工滚涂和刷涂。单组分聚脲固化相对双组分聚脲慢,表干时间约2~4h,固化时间需12~24h。因固化较慢,因而其对基层浸润时间较长,对基层的粘结力较好。③在实际施工操作中,双组分喷涂聚脲和单组分涂膜聚脲可以用作耐久年限要求长的高等级防水工程中,并可相互补充。对于垂直立面,双组分喷涂聚脲和单组分聚脲非下垂型均可使用。对于水平面,双组分聚脲和单组分聚脲施工时,可根据面积大小以及人员确定工效,然后作出选择。一台Greco-GusmerH20/35喷涂机,一般需3~4人协同作业,一人负责喷枪,1~2人负责管道,1人负责机器,每天可喷涂800~1600m2。单组分聚脲可直接将液体倒于地上,用带定位高度刮板刮平即可,其具有自流平性能,4人平均每天可涂布1000~2000m2平面面积。对于特殊区域,如细部(阴角、管根等)以及双组分喷涂起鼓需维修部分,用单组分聚脲来修补非常方便。

4.4关于潮湿混凝土基面上的应用。①聚氨酯和聚脲应用在非常潮湿的混凝土表面上,应使用特殊底涂剂。但无论使用何种类型底涂剂,要想从根本上解决粘结后不起鼓问题,必须解决两个问题,一是底涂剂与潮湿混凝土实现粘结,而不仅仅是物理粘接,尽量实现化学粘结;二是底涂剂在表面成膜后,水汽透过率要低。做到了这两点,无论是聚脲还是聚氨酯在该底涂剂表面固化成膜,效果均会大大提高。②关于固化后起鼓、起泡。聚氨酯、聚脲施工后引起鼓包有几种:一种是空气泡,涂料在混合搅拌均匀时带入空气泡,混凝土里层及表面孔隙含空气;另外,施工涂布时,带入空气,涂料表面表干或固化后,形成鼓包。第二种是材料在固化过程中产生CO2,尤其是聚氨酯,聚氨酯在高温、高湿环境下,因逸出CO2速度不及反应生成CO2速度,故产生气泡。第三种是水蒸气气泡,此种情况最为常见,实际情况是在同一个泡包内,既有空气也有二氧化碳,更多是水汽。就材料而言,无论是聚氨酯还是聚脲,产品研发设计人员应控制NCO含量以及NCO与固化剂的比例。潮湿面施工产生鼓包是最常发生也是最头痛的现象,因此一定要选择合适的底涂剂。底涂剂选用得当,完全可以解决潮湿面施工鼓包的问题。目前市场上多数采用环氧树脂底涂剂,但不同品种的环氧树脂差别是很大的。钢板没有气孔,非常平整,普通环氧树脂对钢板没有任何影响。混凝土要达到钢板平整度是很难的,应该选用合适的底涂剂,较好的办法是用异氰酸酯底涂剂与环氧树脂底涂剂结合起来使用。另外喷涂聚脲对混凝土基层的平整度要求较高,如果基层有小坑,即使是一个很小的坑,喷涂聚脲很容易在该处形成鼓包。而聚氨酯和单组分聚脲因有足够时间浸润,对基层要求一般性平整即可。

4.5聚脲、聚氨酯涂料应向高档化发展。这首先要求原材料应先行发展。目前,国内聚氨酯原材料多为生产发泡材料而设计,为防水涂料细分设计生产的原料品种较少。中国在异氰酸酯方面,TDI较为成熟,MDI仍需发展,如液化纯MDI需开发生产。国内有炭化二亚胺液化MDI和液化聚合MDI,但纯的液化MDI未见有生产。另外,脂肪族异氰酸酯如HDI、HMDI、IPDI一直依赖进口,上海有巴斯夫、享斯曼等公司在投资异氰酸酯,是否都能生产上述脂肪族异氰酸酯,有待证实。但国内企业应该也能自行开发生产。国产聚醚在分子量分布上应尽量合理,另外聚醚不饱和度也应进一步降低。江苏有企业在生产氨基聚醚和扩链剂。

总之,目前国内生产高档聚氨酯和聚脲,部分原料尚需从国外进口。当国内的原材料水平接近或达到欧美水平时,就会为高档聚氨酯和聚脲的发展提供良好的条件。可以预计,高性能聚氨酯和聚脲产品在建筑防水工程中的应用,必将引起业内更多的重视和关注。

如转载, 请注明: 资料来源"中国艺术涂料网"

中国艺术涂料网“转载文章,请注明:文章来源中国艺术涂料网”

表1 聚氨酯(聚脲)结构(二官能团)中交联点化学键数量

如前述,单组分聚氨酯在交联固化过程中,在水分作用下2个NCO产生1个CO2分子,生成1个脲键。而单组分聚脲在交联固化过程中,在水分作用下,解除封闭的胺基,形成2个脲键。正是由于单组分聚脲和双组分喷涂聚脲在交联后交联点上形成2个脲键,其本体强度大大高于聚氨酯。而单组分聚氨酯交联后形成了1个脲键,其强度低于具有2个脲键的聚脲,另外反应产生CO2气泡也是造成强度低的一个原因。双组分聚氨酯固化后形成了2个氨酯键。

上述为一种理想状态,实际交联反应要复杂得多。聚脲中有扩链剂,聚氨酯中也可有扩链剂,扩链剂均参与反应。另外在高温潮湿环境下,还有水分参与竞聚反应。反应过程中所选用原料型号(型号不同,分子结构不同)、分子链大小以及扩链剂甚至包括施工过程等,对固化后的橡胶膜结构和性能均有影响。

2.3聚氨酯与聚脲的力学性能对比

聚氨酯和聚脲交联后形成的氨酯键、脲键在数量上的差异,影响了其力学性能,其中最为关键的两点是拉伸强度和断裂伸长率,见表2。

表1 聚氨酯(聚脲)结构(二官能团)中交联点化学键数量

如前述,单组分聚氨酯在交联固化过程中,在水分作用下2个NCO产生1个CO2分子,生成1个脲键。而单组分聚脲在交联固化过程中,在水分作用下,解除封闭的胺基,形成2个脲键。正是由于单组分聚脲和双组分喷涂聚脲在交联后交联点上形成2个脲键,其本体强度大大高于聚氨酯。而单组分聚氨酯交联后形成了1个脲键,其强度低于具有2个脲键的聚脲,另外反应产生CO2气泡也是造成强度低的一个原因。双组分聚氨酯固化后形成了2个氨酯键。

上述为一种理想状态,实际交联反应要复杂得多。聚脲中有扩链剂,聚氨酯中也可有扩链剂,扩链剂均参与反应。另外在高温潮湿环境下,还有水分参与竞聚反应。反应过程中所选用原料型号(型号不同,分子结构不同)、分子链大小以及扩链剂甚至包括施工过程等,对固化后的橡胶膜结构和性能均有影响。

2.3聚氨酯与聚脲的力学性能对比

聚氨酯和聚脲交联后形成的氨酯键、脲键在数量上的差异,影响了其力学性能,其中最为关键的两点是拉伸强度和断裂伸长率,见表2。

表2 聚氨酯与聚脲的力学性能能对比

以上为市场常见产品的力学性能指标。但拉伸强度和断裂伸长率与产品设计时选用的原料分子结构种类、分子大小、官能度、辅助材料等有很大关系,其变化也很大。表3为某公司的不同型号单组分聚脲和双组分聚脲的力学性能对比。

表2 聚氨酯与聚脲的力学性能能对比

以上为市场常见产品的力学性能指标。但拉伸强度和断裂伸长率与产品设计时选用的原料分子结构种类、分子大小、官能度、辅助材料等有很大关系,其变化也很大。表3为某公司的不同型号单组分聚脲和双组分聚脲的力学性能对比。

表3某公司不同型号单组分聚脲和双组分聚脲

通常情况下,聚脲的强度越高,其延伸率相比之下会降低。用于室外防水工程的聚脲,拉伸强度5~20MPa、延伸率400%以上较为合适,依不同应用部位可选用不同强度值。聚脲拉伸强度大于10MPa以上可用作保护性材料,如耐磨地坪。保护性材料应该具有抗紫外线功能,即用于室外暴露。

2.4脂肪族和芳香族产品

无论是聚氨酯还是聚脲,采用芳香族异氰酸酯如TDI、MDI均不能长时间抵抗阳光下紫外线照射。芳香族聚氨酯用于室外而无保护层时,聚合物易降解,产品表面粉化。聚脲因其强度很高,并且脲键稳定,使用过程中强度变化不太大。但因聚脲含芳香族基团,也会变色。因此,对于室外暴露型的防水层,如果采用芳香族聚脲且颜色调成浅色,如白色、浅兰色、浅灰色等,其在阳光暴晒作用下,易于变色。因此一些生产厂商将芳香族聚氨酯和聚脲设计成黑色、深绿色、褐色,以便颜色变化不易被辨认出。采用脂肪族的聚氨酯或聚脲,则不会发生颜色变化。即便设计成单组分透明或白色聚脲,它也基本不变色。因为脂肪族聚脲具备抗紫外线能力,其用于室外无需保护层。

3关于施工应用中的底涂剂

建筑防水工程中大多数基层为混凝土,混凝土表面到底需不需要底涂剂处理?混凝土为多孔性材料,实际情况非常复杂。这里有一个现场实际施工作业问题。通常要求混凝土基层结实、平整、排水坡度合理、表面干燥。对于达到上述要求的混凝土,作业人员施工处理问题不大;但对于高含水率混凝土表面的施工,尤其是潮湿基面施工,往往会有一些问题。事实上,可对混凝土含水率作如下分级:<5%,干燥;5%~10%,一般;10%~15%,常见、潮湿;>15%,十分潮湿。对于不同含水率混凝土表面的处理应是不同的。对于含水率小于5%的混凝土表面,施工聚氨酯和单组分聚脲可以不用底涂剂处理,聚氨酯和单组分聚脲涂布后有足够的时间浸润其表面毛细孔中;双组分喷涂聚脲要用底涂剂。对于含水率大于5%的混凝土无论是施工聚氨酯还是聚脲都提倡使用底涂剂。含水率高于10%的混凝土,如果不用底涂剂,涂膜固化形成橡胶膜后,水汽难以通过防水膜,水汽压力越来越大,最高压力可达到0.6MPa,形成气泡起鼓。不同的底涂剂,适用于不同的基层和含水率,如表4。

表3某公司不同型号单组分聚脲和双组分聚脲

通常情况下,聚脲的强度越高,其延伸率相比之下会降低。用于室外防水工程的聚脲,拉伸强度5~20MPa、延伸率400%以上较为合适,依不同应用部位可选用不同强度值。聚脲拉伸强度大于10MPa以上可用作保护性材料,如耐磨地坪。保护性材料应该具有抗紫外线功能,即用于室外暴露。

2.4脂肪族和芳香族产品

无论是聚氨酯还是聚脲,采用芳香族异氰酸酯如TDI、MDI均不能长时间抵抗阳光下紫外线照射。芳香族聚氨酯用于室外而无保护层时,聚合物易降解,产品表面粉化。聚脲因其强度很高,并且脲键稳定,使用过程中强度变化不太大。但因聚脲含芳香族基团,也会变色。因此,对于室外暴露型的防水层,如果采用芳香族聚脲且颜色调成浅色,如白色、浅兰色、浅灰色等,其在阳光暴晒作用下,易于变色。因此一些生产厂商将芳香族聚氨酯和聚脲设计成黑色、深绿色、褐色,以便颜色变化不易被辨认出。采用脂肪族的聚氨酯或聚脲,则不会发生颜色变化。即便设计成单组分透明或白色聚脲,它也基本不变色。因为脂肪族聚脲具备抗紫外线能力,其用于室外无需保护层。

3关于施工应用中的底涂剂

建筑防水工程中大多数基层为混凝土,混凝土表面到底需不需要底涂剂处理?混凝土为多孔性材料,实际情况非常复杂。这里有一个现场实际施工作业问题。通常要求混凝土基层结实、平整、排水坡度合理、表面干燥。对于达到上述要求的混凝土,作业人员施工处理问题不大;但对于高含水率混凝土表面的施工,尤其是潮湿基面施工,往往会有一些问题。事实上,可对混凝土含水率作如下分级:<5%,干燥;5%~10%,一般;10%~15%,常见、潮湿;>15%,十分潮湿。对于不同含水率混凝土表面的处理应是不同的。对于含水率小于5%的混凝土表面,施工聚氨酯和单组分聚脲可以不用底涂剂处理,聚氨酯和单组分聚脲涂布后有足够的时间浸润其表面毛细孔中;双组分喷涂聚脲要用底涂剂。对于含水率大于5%的混凝土无论是施工聚氨酯还是聚脲都提倡使用底涂剂。含水率高于10%的混凝土,如果不用底涂剂,涂膜固化形成橡胶膜后,水汽难以通过防水膜,水汽压力越来越大,最高压力可达到0.6MPa,形成气泡起鼓。不同的底涂剂,适用于不同的基层和含水率,如表4。

表4某公司不同底涂剂的适用范围

底涂剂不要求涂抹过多,而要求涂遍涂到,不要漏涂。而最重要的是对基材要有化学粘结。如果只有物理粘接,用在潮湿混凝土上,在水汽压力下易于起鼓。通常所说物理粘接,就是底涂剂与基层表面只有分子间作用力(范德华力)和氢键,作用力较弱。而化学粘结,是底涂剂与基层形成化学键或部分化学键(当然也有范德华力),其作用力较大。因此在底涂剂与混凝土之间形成化学键或形成部分化学键是非常重要的,在底涂剂的分子设计时应尽量考虑到这一点。

4几点讨论

4.1用于建筑防水的聚氨酯防水涂料和聚脲防水涂料均是一类含有异氰酸酯,经交联固化后成为橡胶的高弹性防水材料。聚氨酯的物理力学性能主要由交联固化后分子中氨酯键所决定,而聚脲的物理力学性能主要由交联固化后分子中的脲键所决定。因脲键稳定,强度大于氨酯键,故聚脲的拉伸强度大大超过聚氨酯的强度。有人认为纯聚脲无论单组分聚脲还是双组分聚脲其固化后橡胶中不含氨酯键,只含有脲键,这是一种错误的理解。因为聚脲预聚体中也含有氨酯键,只是脲键性能从根本上决定了聚脲的物理性能。纯聚脲无论是单组分还是双组分,涂料中是不含羟基物质的。另外,分子种类、分子链长短对聚氨酯和聚脲的性能影响也很大。

4.2聚氨酯防水涂料应该继续发展,应该由低档向高档发展。当前市场上常见的单、双组分聚氨酯中,大多加入增塑剂、废油、填料(矿物填料或沥青),造成聚氨酯涂料中有效高分子含量偏低。过多加入增塑剂(含废油),大大降低了聚氨酯涂料的粘附力以及与混凝土、砂浆表面的附着力,造成起鼓、空鼓。高品质的聚氨酯是不加入废油、矿物粉料的,其耐久性应在10年以上。加入废油和过多粉料的聚氨酯涂膜,如果长期浸水,橡胶膜中粉料与高分子发生相分离,耐久性降低。另外,聚氨酯应朝高耐候性方向发展。芳香族类聚氨酯防水涂料不耐紫外线,限制了其在室外的使用。如果采用脂肪族异氰酸酯与聚醚反应制备聚氨酯,可得到更好的耐候性,可于室外使用。

4.3聚脲作为一种新型的防水涂料,在建筑防水工程上有着广泛的应用前景。①双组分喷涂聚脲通过专用喷涂机具涂布在基面上,反应速度快,几秒钟至几十秒钟很快凝胶,几分钟即表干。快速固化是其显著优点之一,但基层处理要求高。因涂料固化速度很快,对基层浸润时间较短,因而涂膜对基层的粘结力受基层条件的影响很大,要求基层坚固、结实、平整,喷涂面为连续平面或连续曲面,在确定基层含水率后,应选用合适的底涂剂处理基层混凝土。②单组分聚脲无需机器施工,可直接用人工滚涂和刷涂。单组分聚脲固化相对双组分聚脲慢,表干时间约2~4h,固化时间需12~24h。因固化较慢,因而其对基层浸润时间较长,对基层的粘结力较好。③在实际施工操作中,双组分喷涂聚脲和单组分涂膜聚脲可以用作耐久年限要求长的高等级防水工程中,并可相互补充。对于垂直立面,双组分喷涂聚脲和单组分聚脲非下垂型均可使用。对于水平面,双组分聚脲和单组分聚脲施工时,可根据面积大小以及人员确定工效,然后作出选择。一台Greco-GusmerH20/35喷涂机,一般需3~4人协同作业,一人负责喷枪,1~2人负责管道,1人负责机器,每天可喷涂800~1600m2。单组分聚脲可直接将液体倒于地上,用带定位高度刮板刮平即可,其具有自流平性能,4人平均每天可涂布1000~2000m2平面面积。对于特殊区域,如细部(阴角、管根等)以及双组分喷涂起鼓需维修部分,用单组分聚脲来修补非常方便。

4.4关于潮湿混凝土基面上的应用。①聚氨酯和聚脲应用在非常潮湿的混凝土表面上,应使用特殊底涂剂。但无论使用何种类型底涂剂,要想从根本上解决粘结后不起鼓问题,必须解决两个问题,一是底涂剂与潮湿混凝土实现粘结,而不仅仅是物理粘接,尽量实现化学粘结;二是底涂剂在表面成膜后,水汽透过率要低。做到了这两点,无论是聚脲还是聚氨酯在该底涂剂表面固化成膜,效果均会大大提高。②关于固化后起鼓、起泡。聚氨酯、聚脲施工后引起鼓包有几种:一种是空气泡,涂料在混合搅拌均匀时带入空气泡,混凝土里层及表面孔隙含空气;另外,施工涂布时,带入空气,涂料表面表干或固化后,形成鼓包。第二种是材料在固化过程中产生CO2,尤其是聚氨酯,聚氨酯在高温、高湿环境下,因逸出CO2速度不及反应生成CO2速度,故产生气泡。第三种是水蒸气气泡,此种情况最为常见,实际情况是在同一个泡包内,既有空气也有二氧化碳,更多是水汽。就材料而言,无论是聚氨酯还是聚脲,产品研发设计人员应控制NCO含量以及NCO与固化剂的比例。潮湿面施工产生鼓包是最常发生也是最头痛的现象,因此一定要选择合适的底涂剂。底涂剂选用得当,完全可以解决潮湿面施工鼓包的问题。目前市场上多数采用环氧树脂底涂剂,但不同品种的环氧树脂差别是很大的。钢板没有气孔,非常平整,普通环氧树脂对钢板没有任何影响。混凝土要达到钢板平整度是很难的,应该选用合适的底涂剂,较好的办法是用异氰酸酯底涂剂与环氧树脂底涂剂结合起来使用。另外喷涂聚脲对混凝土基层的平整度要求较高,如果基层有小坑,即使是一个很小的坑,喷涂聚脲很容易在该处形成鼓包。而聚氨酯和单组分聚脲因有足够时间浸润,对基层要求一般性平整即可。

4.5聚脲、聚氨酯涂料应向高档化发展。这首先要求原材料应先行发展。目前,国内聚氨酯原材料多为生产发泡材料而设计,为防水涂料细分设计生产的原料品种较少。中国在异氰酸酯方面,TDI较为成熟,MDI仍需发展,如液化纯MDI需开发生产。国内有炭化二亚胺液化MDI和液化聚合MDI,但纯的液化MDI未见有生产。另外,脂肪族异氰酸酯如HDI、HMDI、IPDI一直依赖进口,上海有巴斯夫、享斯曼等公司在投资异氰酸酯,是否都能生产上述脂肪族异氰酸酯,有待证实。但国内企业应该也能自行开发生产。国产聚醚在分子量分布上应尽量合理,另外聚醚不饱和度也应进一步降低。江苏有企业在生产氨基聚醚和扩链剂。

总之,目前国内生产高档聚氨酯和聚脲,部分原料尚需从国外进口。当国内的原材料水平接近或达到欧美水平时,就会为高档聚氨酯和聚脲的发展提供良好的条件。可以预计,高性能聚氨酯和聚脲产品在建筑防水工程中的应用,必将引起业内更多的重视和关注。

如转载, 请注明: 资料来源"中国艺术涂料网"

表4某公司不同底涂剂的适用范围

底涂剂不要求涂抹过多,而要求涂遍涂到,不要漏涂。而最重要的是对基材要有化学粘结。如果只有物理粘接,用在潮湿混凝土上,在水汽压力下易于起鼓。通常所说物理粘接,就是底涂剂与基层表面只有分子间作用力(范德华力)和氢键,作用力较弱。而化学粘结,是底涂剂与基层形成化学键或部分化学键(当然也有范德华力),其作用力较大。因此在底涂剂与混凝土之间形成化学键或形成部分化学键是非常重要的,在底涂剂的分子设计时应尽量考虑到这一点。

4几点讨论

4.1用于建筑防水的聚氨酯防水涂料和聚脲防水涂料均是一类含有异氰酸酯,经交联固化后成为橡胶的高弹性防水材料。聚氨酯的物理力学性能主要由交联固化后分子中氨酯键所决定,而聚脲的物理力学性能主要由交联固化后分子中的脲键所决定。因脲键稳定,强度大于氨酯键,故聚脲的拉伸强度大大超过聚氨酯的强度。有人认为纯聚脲无论单组分聚脲还是双组分聚脲其固化后橡胶中不含氨酯键,只含有脲键,这是一种错误的理解。因为聚脲预聚体中也含有氨酯键,只是脲键性能从根本上决定了聚脲的物理性能。纯聚脲无论是单组分还是双组分,涂料中是不含羟基物质的。另外,分子种类、分子链长短对聚氨酯和聚脲的性能影响也很大。

4.2聚氨酯防水涂料应该继续发展,应该由低档向高档发展。当前市场上常见的单、双组分聚氨酯中,大多加入增塑剂、废油、填料(矿物填料或沥青),造成聚氨酯涂料中有效高分子含量偏低。过多加入增塑剂(含废油),大大降低了聚氨酯涂料的粘附力以及与混凝土、砂浆表面的附着力,造成起鼓、空鼓。高品质的聚氨酯是不加入废油、矿物粉料的,其耐久性应在10年以上。加入废油和过多粉料的聚氨酯涂膜,如果长期浸水,橡胶膜中粉料与高分子发生相分离,耐久性降低。另外,聚氨酯应朝高耐候性方向发展。芳香族类聚氨酯防水涂料不耐紫外线,限制了其在室外的使用。如果采用脂肪族异氰酸酯与聚醚反应制备聚氨酯,可得到更好的耐候性,可于室外使用。

4.3聚脲作为一种新型的防水涂料,在建筑防水工程上有着广泛的应用前景。①双组分喷涂聚脲通过专用喷涂机具涂布在基面上,反应速度快,几秒钟至几十秒钟很快凝胶,几分钟即表干。快速固化是其显著优点之一,但基层处理要求高。因涂料固化速度很快,对基层浸润时间较短,因而涂膜对基层的粘结力受基层条件的影响很大,要求基层坚固、结实、平整,喷涂面为连续平面或连续曲面,在确定基层含水率后,应选用合适的底涂剂处理基层混凝土。②单组分聚脲无需机器施工,可直接用人工滚涂和刷涂。单组分聚脲固化相对双组分聚脲慢,表干时间约2~4h,固化时间需12~24h。因固化较慢,因而其对基层浸润时间较长,对基层的粘结力较好。③在实际施工操作中,双组分喷涂聚脲和单组分涂膜聚脲可以用作耐久年限要求长的高等级防水工程中,并可相互补充。对于垂直立面,双组分喷涂聚脲和单组分聚脲非下垂型均可使用。对于水平面,双组分聚脲和单组分聚脲施工时,可根据面积大小以及人员确定工效,然后作出选择。一台Greco-GusmerH20/35喷涂机,一般需3~4人协同作业,一人负责喷枪,1~2人负责管道,1人负责机器,每天可喷涂800~1600m2。单组分聚脲可直接将液体倒于地上,用带定位高度刮板刮平即可,其具有自流平性能,4人平均每天可涂布1000~2000m2平面面积。对于特殊区域,如细部(阴角、管根等)以及双组分喷涂起鼓需维修部分,用单组分聚脲来修补非常方便。

4.4关于潮湿混凝土基面上的应用。①聚氨酯和聚脲应用在非常潮湿的混凝土表面上,应使用特殊底涂剂。但无论使用何种类型底涂剂,要想从根本上解决粘结后不起鼓问题,必须解决两个问题,一是底涂剂与潮湿混凝土实现粘结,而不仅仅是物理粘接,尽量实现化学粘结;二是底涂剂在表面成膜后,水汽透过率要低。做到了这两点,无论是聚脲还是聚氨酯在该底涂剂表面固化成膜,效果均会大大提高。②关于固化后起鼓、起泡。聚氨酯、聚脲施工后引起鼓包有几种:一种是空气泡,涂料在混合搅拌均匀时带入空气泡,混凝土里层及表面孔隙含空气;另外,施工涂布时,带入空气,涂料表面表干或固化后,形成鼓包。第二种是材料在固化过程中产生CO2,尤其是聚氨酯,聚氨酯在高温、高湿环境下,因逸出CO2速度不及反应生成CO2速度,故产生气泡。第三种是水蒸气气泡,此种情况最为常见,实际情况是在同一个泡包内,既有空气也有二氧化碳,更多是水汽。就材料而言,无论是聚氨酯还是聚脲,产品研发设计人员应控制NCO含量以及NCO与固化剂的比例。潮湿面施工产生鼓包是最常发生也是最头痛的现象,因此一定要选择合适的底涂剂。底涂剂选用得当,完全可以解决潮湿面施工鼓包的问题。目前市场上多数采用环氧树脂底涂剂,但不同品种的环氧树脂差别是很大的。钢板没有气孔,非常平整,普通环氧树脂对钢板没有任何影响。混凝土要达到钢板平整度是很难的,应该选用合适的底涂剂,较好的办法是用异氰酸酯底涂剂与环氧树脂底涂剂结合起来使用。另外喷涂聚脲对混凝土基层的平整度要求较高,如果基层有小坑,即使是一个很小的坑,喷涂聚脲很容易在该处形成鼓包。而聚氨酯和单组分聚脲因有足够时间浸润,对基层要求一般性平整即可。

4.5聚脲、聚氨酯涂料应向高档化发展。这首先要求原材料应先行发展。目前,国内聚氨酯原材料多为生产发泡材料而设计,为防水涂料细分设计生产的原料品种较少。中国在异氰酸酯方面,TDI较为成熟,MDI仍需发展,如液化纯MDI需开发生产。国内有炭化二亚胺液化MDI和液化聚合MDI,但纯的液化MDI未见有生产。另外,脂肪族异氰酸酯如HDI、HMDI、IPDI一直依赖进口,上海有巴斯夫、享斯曼等公司在投资异氰酸酯,是否都能生产上述脂肪族异氰酸酯,有待证实。但国内企业应该也能自行开发生产。国产聚醚在分子量分布上应尽量合理,另外聚醚不饱和度也应进一步降低。江苏有企业在生产氨基聚醚和扩链剂。

总之,目前国内生产高档聚氨酯和聚脲,部分原料尚需从国外进口。当国内的原材料水平接近或达到欧美水平时,就会为高档聚氨酯和聚脲的发展提供良好的条件。可以预计,高性能聚氨酯和聚脲产品在建筑防水工程中的应用,必将引起业内更多的重视和关注。

如转载, 请注明: 资料来源"中国艺术涂料网"相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008