涂料文集

用MDI 替代TDI 研制聚氨酯防水涂料

褚建军,康杰分,沈春林(苏州中材非矿院有限公司防水材料设计研究所,江苏苏州215004)

摘要:介绍了用MDI替代TDI研制水固化、低成本、高性能非焦油聚氨酯防水涂料">防水涂料的实验,包括原材料选用、组成、配方设计及生产工艺等。用MDI替代TDI可使聚氨酯防水涂料的生产和使用更趋环保、安全。

关键词:聚氨酯防水涂料;MDI;TDI

1概述

聚氨酯防水涂料具有整体防水效果优异、物理性能优良、耐化学药品性好、施工方便、易修补、使用寿命长等特点,在建筑防水领域内作为一类新型的防水涂料得以推广。2007年6月14日建设部发布了659号技术公告,将聚氨酯防水涂料列为重点推荐的防水涂料。聚氨酯防水涂料通常采用甲苯二异氰酸酯(TDI)为原料,目前TDI价格飞涨,2007年9月底的市场售价每吨高达56000元,TDI在A组分中只占18%~20%,而材料成本要占到42%~46%。随着TDI的一路暴涨,聚氨酯防水涂料的成本日益增加,而产品售价非但不涨反而有所下降,这给聚氨酯防水涂料生产企业带来了不小冲击。

为此,经过实验,我们选用了价格相对较低的纯二苯基甲烷二异氰酸酯(MDI)代替TDI生产双组分水固化非焦油聚氨酯防水涂料,产品性能达到了理想的效果。

2实验部分

2.1主要原料

A组分:聚醚多元醇(上海高桥石化三厂),MDI(进口或国产),稳定剂(市售);

B组分:软化剂(江苏句容化工有限公司),增塑剂(市售),无机颜填料(轻钙、重钙、滑石粉),催化剂(A33),水,表面处理剂、触变剂(市售)。

2.2实验配方

A组分:聚醚多元醇(二官能团、三官能团)100份,MDI20~24份,稳定剂1份;

B组分:软化剂25~30份,表面处理剂0.4~0.5份,增塑剂10~15份,颜填料40~50份,触变剂3~5份,CO2吸收剂10~15份,水6~8份,催化剂0.3~0.5份,防老剂0.3~0.5份,其它10份。

2.3生产工艺

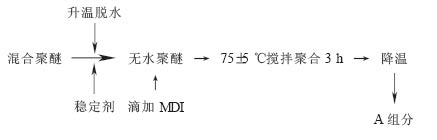

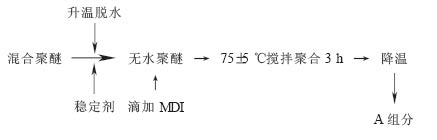

A 组分生产工艺:

A 组分生产工艺:

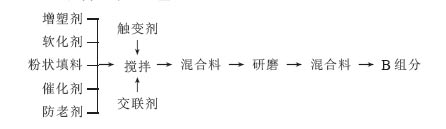

B 组分生产工艺:

A 组分生产工艺:

B 组分生产工艺:

B 组分生产工艺:

2.4性能测试

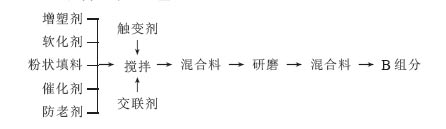

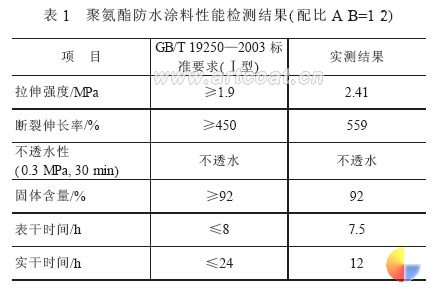

目前该技术已实现了工业化生产,其技术受让企业生产的聚氨酯防水涂料,由上海市建筑材料及构件质量监督检验站按国家标准《聚氨酯防水涂料》(GB/T19250—2003)检测,其结果如表1。

B 组分生产工艺:

2.4性能测试

目前该技术已实现了工业化生产,其技术受让企业生产的聚氨酯防水涂料,由上海市建筑材料及构件质量监督检验站按国家标准《聚氨酯防水涂料》(GB/T19250—2003)检测,其结果如表1。

3结果和讨论

3.1MDI与TDI的比较

聚氨酯防水涂料中所用的TDI通常2,4体占80%(质量分数,下同);2,6体占20%。常温下为无色或微黄色透明液体,有强烈的刺激性气味,是剧毒危险品,对运输有严格要求。本实验采用的MDI(一种纯二苯基甲烷二异氰酸酯)2,4体含量为49%~50%,凝固点为10~15℃,室温下呈液态。MDI无刺激气味,25℃时蒸汽压约为1.33×10-3Pa,挥发性较小,对人体毒性相对较小,是非危险品,对运输无特殊要求,在生产、施工过程无污染产生,有利于工业安全保护,深受生产、施工人员欢迎。

从分子结构上看,MDI与TDI分子结构相似,均含有—NCO和苯环结构。实验结果表明,MDI完全可以用来代替TDI制备聚氨酯防水涂料。

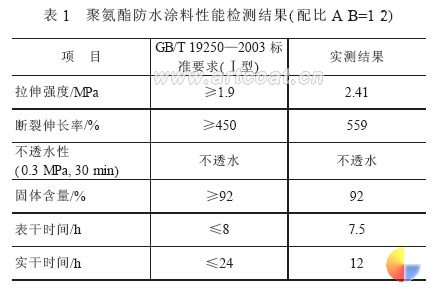

3.2聚醚多元醇组合对聚氨酯防水涂料性能的影响

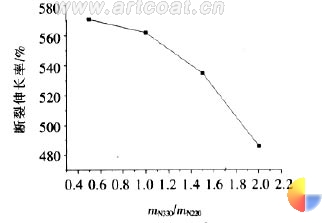

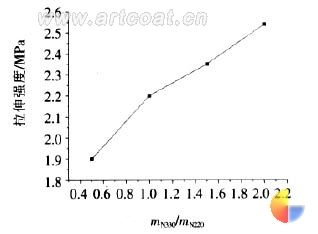

聚氨酯防水涂料的预聚体聚合过程主要是—NCO与聚醚多元醇的反应,当—NCO与—OH的比例适当时,聚氨酯的性能在一定程度上取决于所选用的聚醚多元醇的分子结构。经实验,选用二官能度的聚醚所得的聚氨酯防水涂料弹性好、断裂延伸率高,但拉伸强度低;选用三官能度的聚醚所得的聚氨酯材料拉伸强度高,而弹性差、断裂延伸率较低(这是聚醚三元醇与MDI形成立体交联结构所致)。实验结果(见图1)表明,聚氨酯防水涂料的预聚体中采用聚醚多元醇混合配比,即聚醚二元醇∶聚醚三元醇=1∶2(质量比),再添加适量的低分子聚醚二元醇,所制得的产品综合性能较好,拉伸强度可达2.0~2.6MPa,断裂伸长率可达500%~580%。

3结果和讨论

3.1MDI与TDI的比较

聚氨酯防水涂料中所用的TDI通常2,4体占80%(质量分数,下同);2,6体占20%。常温下为无色或微黄色透明液体,有强烈的刺激性气味,是剧毒危险品,对运输有严格要求。本实验采用的MDI(一种纯二苯基甲烷二异氰酸酯)2,4体含量为49%~50%,凝固点为10~15℃,室温下呈液态。MDI无刺激气味,25℃时蒸汽压约为1.33×10-3Pa,挥发性较小,对人体毒性相对较小,是非危险品,对运输无特殊要求,在生产、施工过程无污染产生,有利于工业安全保护,深受生产、施工人员欢迎。

从分子结构上看,MDI与TDI分子结构相似,均含有—NCO和苯环结构。实验结果表明,MDI完全可以用来代替TDI制备聚氨酯防水涂料。

3.2聚醚多元醇组合对聚氨酯防水涂料性能的影响

聚氨酯防水涂料的预聚体聚合过程主要是—NCO与聚醚多元醇的反应,当—NCO与—OH的比例适当时,聚氨酯的性能在一定程度上取决于所选用的聚醚多元醇的分子结构。经实验,选用二官能度的聚醚所得的聚氨酯防水涂料弹性好、断裂延伸率高,但拉伸强度低;选用三官能度的聚醚所得的聚氨酯材料拉伸强度高,而弹性差、断裂延伸率较低(这是聚醚三元醇与MDI形成立体交联结构所致)。实验结果(见图1)表明,聚氨酯防水涂料的预聚体中采用聚醚多元醇混合配比,即聚醚二元醇∶聚醚三元醇=1∶2(质量比),再添加适量的低分子聚醚二元醇,所制得的产品综合性能较好,拉伸强度可达2.0~2.6MPa,断裂伸长率可达500%~580%。

图1聚醚多元醇组合对涂膜力学性能的影响

3.3预聚体中—NCO的含量对聚氨酯防水涂料性能的影响

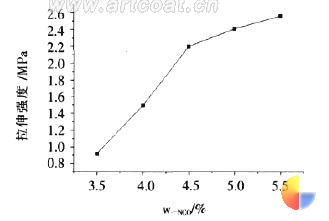

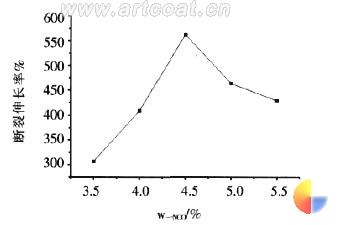

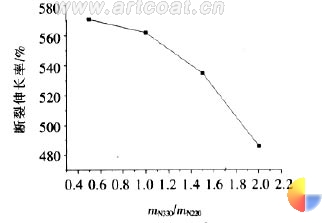

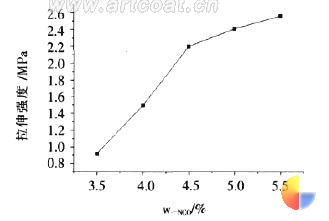

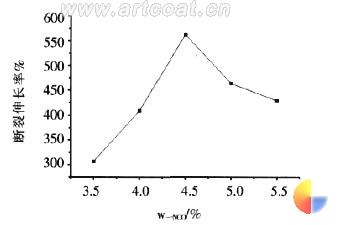

预聚体中—NCO的含量是决定聚氨酯防水涂料性能的一个最主要的技术参数。在制备聚氨酯防水涂料时,通过改变预聚体中—NCO的质量分数,可以调节聚氨酯防水涂料的物理机械性能。通过实验,预聚体中—NCO的含量(w—NCO)从3.5%增加到5.5%时,试样的拉伸强度逐步增加,伸长率也逐步增加,当w—NCO增加到一定值时,伸长率逐步递减(见图2)。这是因为随着预聚体中w—NCO的增加,预聚体中的刚性链段增加,极性基团增多,易于形成氢键,使得涂膜的拉伸强度增大;而当w—NCO增加到一定值后,预聚体的分子链长度将变短,分子量减小,而且刚性基团的增加限制了分子链在拉伸过程中的运动,使得涂膜的伸长率减少。实验结果表明,用MDI生产水固化双组分聚氨酯防水涂料时,预聚体中w—NCO比使用TDI时应低一些,宜控制在4.5%~5.0%。

图1聚醚多元醇组合对涂膜力学性能的影响

3.3预聚体中—NCO的含量对聚氨酯防水涂料性能的影响

预聚体中—NCO的含量是决定聚氨酯防水涂料性能的一个最主要的技术参数。在制备聚氨酯防水涂料时,通过改变预聚体中—NCO的质量分数,可以调节聚氨酯防水涂料的物理机械性能。通过实验,预聚体中—NCO的含量(w—NCO)从3.5%增加到5.5%时,试样的拉伸强度逐步增加,伸长率也逐步增加,当w—NCO增加到一定值时,伸长率逐步递减(见图2)。这是因为随着预聚体中w—NCO的增加,预聚体中的刚性链段增加,极性基团增多,易于形成氢键,使得涂膜的拉伸强度增大;而当w—NCO增加到一定值后,预聚体的分子链长度将变短,分子量减小,而且刚性基团的增加限制了分子链在拉伸过程中的运动,使得涂膜的伸长率减少。实验结果表明,用MDI生产水固化双组分聚氨酯防水涂料时,预聚体中w—NCO比使用TDI时应低一些,宜控制在4.5%~5.0%。

图2 w_NCO 对涂膜力学性能的影响

3.4预聚体聚合温度、反应时间的确定

预聚体反应本身是一个放热反应过程,反应温度升高,反应速度加快,所需反应时间就短。在预聚体聚合过程中,MDI的反应速度比TDI快,在MDI投料时,宜采用滴加方式加入,并且开始滴加时反应锅内的温度不宜高于60℃。若温度过高,会导致部分交联,影响产品质量,且预聚体粘度大;若温度过低,则反应不完全。经实验,预聚体的反应温度宜控制在75±5℃,比用TDI的预聚体反应温度略低,反应时间为2.5~3h。

3.5自流平性、固化速度对聚氨酯防水涂料性能的影响

聚氨酯防水涂料以水为固化剂,在固化过程中会产生CO2气体。如果涂膜施工时流平性差,表干又太快,在固化过程中产生的CO2气体及两个组分混合搅拌时产生的机械泡就不能完全跑出来,在涂膜固化成膜后,滞留涂膜内的气体会在其中形成一个一个泡孔,影响涂膜的物理性能。如果固化慢、操作时间长,虽有利于流平,但施工效率低。因此,要获得高性能、施工性好的聚氨酯防水涂料,在两个组分混合涂布时,需要有较好的自流平性和适当的表干时间。

要保证涂膜施工时自流平性好,主要是A、B两个组分要有适当的粘度。具体措施有:尽可能采用低聚合温度(聚合温度宜在75±5℃)和高分子量的聚醚多元醇(相对分子质量为3000的三官能团聚醚);采用多种轻质、易分散的无机颜填料,并根据气温选用适当粘度的软化剂来调整B组分的粘度。B组分适中的粘度和相容性,可以在一定程度上减缓分层现象。

涂膜的表干时间主要是通过催化剂的加入量来控制。经实验,在高于30℃、无催化剂的条件下,MDI试样的表干时间不超过2h,此时需要加入缓凝剂来调节表干时间;随着环境温度下降,表干时间越来越长,需要适当增加催化剂的加入量。综合产品的物理性能和可施工性,试样的表干时间在6h左右、实干时间不大于12h比较适宜。这样制得的涂膜密实好、泡孔小、表面光洁。

4结语

通过实验和工业化生产证明,用MDI代替TDI生产聚氨酯防水涂料是切实可行的,产品性能达到或超过国家标准《聚氨酯防水涂料》(GB/T19250—2003)的要求。

用MDI生产聚氨酯防水涂料在设备">生产设备、生产工艺、储存、施工方面与用TDI生产聚氨酯防水涂料均相同。使用MDI生产聚氨酯防水涂料不仅降低了产品成本,更重要的是在生产和使用过程中更安全、环保。

用MDI生产的聚氨酯防水涂料不掺煤焦油,不含甲苯、二甲苯、醋酸乙烯酯之类有机溶剂,可根据需要不掺或少量掺一些无毒溶剂;无刺激性气味、无毒性;生产工艺简单、易操作;不仅可做成黑色,也可做成其它颜色(例如铁红色);施工时对基层含水率要求不严,可在无明水的基层上直接施工。总之,MDI值得在聚氨酯防水涂料生产中推广应用。

如转载, 请注明: 资料来源"中国艺术涂料网"

图2 w_NCO 对涂膜力学性能的影响

3.4预聚体聚合温度、反应时间的确定

预聚体反应本身是一个放热反应过程,反应温度升高,反应速度加快,所需反应时间就短。在预聚体聚合过程中,MDI的反应速度比TDI快,在MDI投料时,宜采用滴加方式加入,并且开始滴加时反应锅内的温度不宜高于60℃。若温度过高,会导致部分交联,影响产品质量,且预聚体粘度大;若温度过低,则反应不完全。经实验,预聚体的反应温度宜控制在75±5℃,比用TDI的预聚体反应温度略低,反应时间为2.5~3h。

3.5自流平性、固化速度对聚氨酯防水涂料性能的影响

聚氨酯防水涂料以水为固化剂,在固化过程中会产生CO2气体。如果涂膜施工时流平性差,表干又太快,在固化过程中产生的CO2气体及两个组分混合搅拌时产生的机械泡就不能完全跑出来,在涂膜固化成膜后,滞留涂膜内的气体会在其中形成一个一个泡孔,影响涂膜的物理性能。如果固化慢、操作时间长,虽有利于流平,但施工效率低。因此,要获得高性能、施工性好的聚氨酯防水涂料,在两个组分混合涂布时,需要有较好的自流平性和适当的表干时间。

要保证涂膜施工时自流平性好,主要是A、B两个组分要有适当的粘度。具体措施有:尽可能采用低聚合温度(聚合温度宜在75±5℃)和高分子量的聚醚多元醇(相对分子质量为3000的三官能团聚醚);采用多种轻质、易分散的无机颜填料,并根据气温选用适当粘度的软化剂来调整B组分的粘度。B组分适中的粘度和相容性,可以在一定程度上减缓分层现象。

涂膜的表干时间主要是通过催化剂的加入量来控制。经实验,在高于30℃、无催化剂的条件下,MDI试样的表干时间不超过2h,此时需要加入缓凝剂来调节表干时间;随着环境温度下降,表干时间越来越长,需要适当增加催化剂的加入量。综合产品的物理性能和可施工性,试样的表干时间在6h左右、实干时间不大于12h比较适宜。这样制得的涂膜密实好、泡孔小、表面光洁。

4结语

通过实验和工业化生产证明,用MDI代替TDI生产聚氨酯防水涂料是切实可行的,产品性能达到或超过国家标准《聚氨酯防水涂料》(GB/T19250—2003)的要求。

用MDI生产聚氨酯防水涂料在设备">生产设备、生产工艺、储存、施工方面与用TDI生产聚氨酯防水涂料均相同。使用MDI生产聚氨酯防水涂料不仅降低了产品成本,更重要的是在生产和使用过程中更安全、环保。

用MDI生产的聚氨酯防水涂料不掺煤焦油,不含甲苯、二甲苯、醋酸乙烯酯之类有机溶剂,可根据需要不掺或少量掺一些无毒溶剂;无刺激性气味、无毒性;生产工艺简单、易操作;不仅可做成黑色,也可做成其它颜色(例如铁红色);施工时对基层含水率要求不严,可在无明水的基层上直接施工。总之,MDI值得在聚氨酯防水涂料生产中推广应用。

如转载, 请注明: 资料来源"中国艺术涂料网"

A 组分生产工艺:

B 组分生产工艺:

A 组分生产工艺:

B 组分生产工艺:

B 组分生产工艺:

2.4性能测试

目前该技术已实现了工业化生产,其技术受让企业生产的聚氨酯防水涂料,由上海市建筑材料及构件质量监督检验站按国家标准《聚氨酯防水涂料》(GB/T19250—2003)检测,其结果如表1。

B 组分生产工艺:

2.4性能测试

目前该技术已实现了工业化生产,其技术受让企业生产的聚氨酯防水涂料,由上海市建筑材料及构件质量监督检验站按国家标准《聚氨酯防水涂料》(GB/T19250—2003)检测,其结果如表1。

3结果和讨论

3.1MDI与TDI的比较

聚氨酯防水涂料中所用的TDI通常2,4体占80%(质量分数,下同);2,6体占20%。常温下为无色或微黄色透明液体,有强烈的刺激性气味,是剧毒危险品,对运输有严格要求。本实验采用的MDI(一种纯二苯基甲烷二异氰酸酯)2,4体含量为49%~50%,凝固点为10~15℃,室温下呈液态。MDI无刺激气味,25℃时蒸汽压约为1.33×10-3Pa,挥发性较小,对人体毒性相对较小,是非危险品,对运输无特殊要求,在生产、施工过程无污染产生,有利于工业安全保护,深受生产、施工人员欢迎。

从分子结构上看,MDI与TDI分子结构相似,均含有—NCO和苯环结构。实验结果表明,MDI完全可以用来代替TDI制备聚氨酯防水涂料。

3.2聚醚多元醇组合对聚氨酯防水涂料性能的影响

聚氨酯防水涂料的预聚体聚合过程主要是—NCO与聚醚多元醇的反应,当—NCO与—OH的比例适当时,聚氨酯的性能在一定程度上取决于所选用的聚醚多元醇的分子结构。经实验,选用二官能度的聚醚所得的聚氨酯防水涂料弹性好、断裂延伸率高,但拉伸强度低;选用三官能度的聚醚所得的聚氨酯材料拉伸强度高,而弹性差、断裂延伸率较低(这是聚醚三元醇与MDI形成立体交联结构所致)。实验结果(见图1)表明,聚氨酯防水涂料的预聚体中采用聚醚多元醇混合配比,即聚醚二元醇∶聚醚三元醇=1∶2(质量比),再添加适量的低分子聚醚二元醇,所制得的产品综合性能较好,拉伸强度可达2.0~2.6MPa,断裂伸长率可达500%~580%。

3结果和讨论

3.1MDI与TDI的比较

聚氨酯防水涂料中所用的TDI通常2,4体占80%(质量分数,下同);2,6体占20%。常温下为无色或微黄色透明液体,有强烈的刺激性气味,是剧毒危险品,对运输有严格要求。本实验采用的MDI(一种纯二苯基甲烷二异氰酸酯)2,4体含量为49%~50%,凝固点为10~15℃,室温下呈液态。MDI无刺激气味,25℃时蒸汽压约为1.33×10-3Pa,挥发性较小,对人体毒性相对较小,是非危险品,对运输无特殊要求,在生产、施工过程无污染产生,有利于工业安全保护,深受生产、施工人员欢迎。

从分子结构上看,MDI与TDI分子结构相似,均含有—NCO和苯环结构。实验结果表明,MDI完全可以用来代替TDI制备聚氨酯防水涂料。

3.2聚醚多元醇组合对聚氨酯防水涂料性能的影响

聚氨酯防水涂料的预聚体聚合过程主要是—NCO与聚醚多元醇的反应,当—NCO与—OH的比例适当时,聚氨酯的性能在一定程度上取决于所选用的聚醚多元醇的分子结构。经实验,选用二官能度的聚醚所得的聚氨酯防水涂料弹性好、断裂延伸率高,但拉伸强度低;选用三官能度的聚醚所得的聚氨酯材料拉伸强度高,而弹性差、断裂延伸率较低(这是聚醚三元醇与MDI形成立体交联结构所致)。实验结果(见图1)表明,聚氨酯防水涂料的预聚体中采用聚醚多元醇混合配比,即聚醚二元醇∶聚醚三元醇=1∶2(质量比),再添加适量的低分子聚醚二元醇,所制得的产品综合性能较好,拉伸强度可达2.0~2.6MPa,断裂伸长率可达500%~580%。

图1聚醚多元醇组合对涂膜力学性能的影响

3.3预聚体中—NCO的含量对聚氨酯防水涂料性能的影响

预聚体中—NCO的含量是决定聚氨酯防水涂料性能的一个最主要的技术参数。在制备聚氨酯防水涂料时,通过改变预聚体中—NCO的质量分数,可以调节聚氨酯防水涂料的物理机械性能。通过实验,预聚体中—NCO的含量(w—NCO)从3.5%增加到5.5%时,试样的拉伸强度逐步增加,伸长率也逐步增加,当w—NCO增加到一定值时,伸长率逐步递减(见图2)。这是因为随着预聚体中w—NCO的增加,预聚体中的刚性链段增加,极性基团增多,易于形成氢键,使得涂膜的拉伸强度增大;而当w—NCO增加到一定值后,预聚体的分子链长度将变短,分子量减小,而且刚性基团的增加限制了分子链在拉伸过程中的运动,使得涂膜的伸长率减少。实验结果表明,用MDI生产水固化双组分聚氨酯防水涂料时,预聚体中w—NCO比使用TDI时应低一些,宜控制在4.5%~5.0%。

图1聚醚多元醇组合对涂膜力学性能的影响

3.3预聚体中—NCO的含量对聚氨酯防水涂料性能的影响

预聚体中—NCO的含量是决定聚氨酯防水涂料性能的一个最主要的技术参数。在制备聚氨酯防水涂料时,通过改变预聚体中—NCO的质量分数,可以调节聚氨酯防水涂料的物理机械性能。通过实验,预聚体中—NCO的含量(w—NCO)从3.5%增加到5.5%时,试样的拉伸强度逐步增加,伸长率也逐步增加,当w—NCO增加到一定值时,伸长率逐步递减(见图2)。这是因为随着预聚体中w—NCO的增加,预聚体中的刚性链段增加,极性基团增多,易于形成氢键,使得涂膜的拉伸强度增大;而当w—NCO增加到一定值后,预聚体的分子链长度将变短,分子量减小,而且刚性基团的增加限制了分子链在拉伸过程中的运动,使得涂膜的伸长率减少。实验结果表明,用MDI生产水固化双组分聚氨酯防水涂料时,预聚体中w—NCO比使用TDI时应低一些,宜控制在4.5%~5.0%。

图2 w_NCO 对涂膜力学性能的影响

3.4预聚体聚合温度、反应时间的确定

预聚体反应本身是一个放热反应过程,反应温度升高,反应速度加快,所需反应时间就短。在预聚体聚合过程中,MDI的反应速度比TDI快,在MDI投料时,宜采用滴加方式加入,并且开始滴加时反应锅内的温度不宜高于60℃。若温度过高,会导致部分交联,影响产品质量,且预聚体粘度大;若温度过低,则反应不完全。经实验,预聚体的反应温度宜控制在75±5℃,比用TDI的预聚体反应温度略低,反应时间为2.5~3h。

3.5自流平性、固化速度对聚氨酯防水涂料性能的影响

聚氨酯防水涂料以水为固化剂,在固化过程中会产生CO2气体。如果涂膜施工时流平性差,表干又太快,在固化过程中产生的CO2气体及两个组分混合搅拌时产生的机械泡就不能完全跑出来,在涂膜固化成膜后,滞留涂膜内的气体会在其中形成一个一个泡孔,影响涂膜的物理性能。如果固化慢、操作时间长,虽有利于流平,但施工效率低。因此,要获得高性能、施工性好的聚氨酯防水涂料,在两个组分混合涂布时,需要有较好的自流平性和适当的表干时间。

要保证涂膜施工时自流平性好,主要是A、B两个组分要有适当的粘度。具体措施有:尽可能采用低聚合温度(聚合温度宜在75±5℃)和高分子量的聚醚多元醇(相对分子质量为3000的三官能团聚醚);采用多种轻质、易分散的无机颜填料,并根据气温选用适当粘度的软化剂来调整B组分的粘度。B组分适中的粘度和相容性,可以在一定程度上减缓分层现象。

涂膜的表干时间主要是通过催化剂的加入量来控制。经实验,在高于30℃、无催化剂的条件下,MDI试样的表干时间不超过2h,此时需要加入缓凝剂来调节表干时间;随着环境温度下降,表干时间越来越长,需要适当增加催化剂的加入量。综合产品的物理性能和可施工性,试样的表干时间在6h左右、实干时间不大于12h比较适宜。这样制得的涂膜密实好、泡孔小、表面光洁。

4结语

通过实验和工业化生产证明,用MDI代替TDI生产聚氨酯防水涂料是切实可行的,产品性能达到或超过国家标准《聚氨酯防水涂料》(GB/T19250—2003)的要求。

用MDI生产聚氨酯防水涂料在设备">生产设备、生产工艺、储存、施工方面与用TDI生产聚氨酯防水涂料均相同。使用MDI生产聚氨酯防水涂料不仅降低了产品成本,更重要的是在生产和使用过程中更安全、环保。

用MDI生产的聚氨酯防水涂料不掺煤焦油,不含甲苯、二甲苯、醋酸乙烯酯之类有机溶剂,可根据需要不掺或少量掺一些无毒溶剂;无刺激性气味、无毒性;生产工艺简单、易操作;不仅可做成黑色,也可做成其它颜色(例如铁红色);施工时对基层含水率要求不严,可在无明水的基层上直接施工。总之,MDI值得在聚氨酯防水涂料生产中推广应用。

如转载, 请注明: 资料来源"中国艺术涂料网"

图2 w_NCO 对涂膜力学性能的影响

3.4预聚体聚合温度、反应时间的确定

预聚体反应本身是一个放热反应过程,反应温度升高,反应速度加快,所需反应时间就短。在预聚体聚合过程中,MDI的反应速度比TDI快,在MDI投料时,宜采用滴加方式加入,并且开始滴加时反应锅内的温度不宜高于60℃。若温度过高,会导致部分交联,影响产品质量,且预聚体粘度大;若温度过低,则反应不完全。经实验,预聚体的反应温度宜控制在75±5℃,比用TDI的预聚体反应温度略低,反应时间为2.5~3h。

3.5自流平性、固化速度对聚氨酯防水涂料性能的影响

聚氨酯防水涂料以水为固化剂,在固化过程中会产生CO2气体。如果涂膜施工时流平性差,表干又太快,在固化过程中产生的CO2气体及两个组分混合搅拌时产生的机械泡就不能完全跑出来,在涂膜固化成膜后,滞留涂膜内的气体会在其中形成一个一个泡孔,影响涂膜的物理性能。如果固化慢、操作时间长,虽有利于流平,但施工效率低。因此,要获得高性能、施工性好的聚氨酯防水涂料,在两个组分混合涂布时,需要有较好的自流平性和适当的表干时间。

要保证涂膜施工时自流平性好,主要是A、B两个组分要有适当的粘度。具体措施有:尽可能采用低聚合温度(聚合温度宜在75±5℃)和高分子量的聚醚多元醇(相对分子质量为3000的三官能团聚醚);采用多种轻质、易分散的无机颜填料,并根据气温选用适当粘度的软化剂来调整B组分的粘度。B组分适中的粘度和相容性,可以在一定程度上减缓分层现象。

涂膜的表干时间主要是通过催化剂的加入量来控制。经实验,在高于30℃、无催化剂的条件下,MDI试样的表干时间不超过2h,此时需要加入缓凝剂来调节表干时间;随着环境温度下降,表干时间越来越长,需要适当增加催化剂的加入量。综合产品的物理性能和可施工性,试样的表干时间在6h左右、实干时间不大于12h比较适宜。这样制得的涂膜密实好、泡孔小、表面光洁。

4结语

通过实验和工业化生产证明,用MDI代替TDI生产聚氨酯防水涂料是切实可行的,产品性能达到或超过国家标准《聚氨酯防水涂料》(GB/T19250—2003)的要求。

用MDI生产聚氨酯防水涂料在设备">生产设备、生产工艺、储存、施工方面与用TDI生产聚氨酯防水涂料均相同。使用MDI生产聚氨酯防水涂料不仅降低了产品成本,更重要的是在生产和使用过程中更安全、环保。

用MDI生产的聚氨酯防水涂料不掺煤焦油,不含甲苯、二甲苯、醋酸乙烯酯之类有机溶剂,可根据需要不掺或少量掺一些无毒溶剂;无刺激性气味、无毒性;生产工艺简单、易操作;不仅可做成黑色,也可做成其它颜色(例如铁红色);施工时对基层含水率要求不严,可在无明水的基层上直接施工。总之,MDI值得在聚氨酯防水涂料生产中推广应用。

如转载, 请注明: 资料来源"中国艺术涂料网"相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008