涂料文集

循环系统对水性金属闪光漆的影响

关键字:金属,颜料,标准,镜面

0前言

用于漆液循环系统中的泵的类型(叶轮、离心或活塞式)决定水性金属漆中颜料经受的机械和剪切降解的程度。降解的可视效果使汽车涂装外观会发生很大变化。我们也通过多角分光光度计来测量叶轮泵和离心泵初始金属闪光涂装双色效应类似量的降解,在叶轮泵作用下随着时间延长降解程度大大增加。活塞泵引起涂料降解的程度最小,具有开放式叶轮的离心泵表现类似于具有密闭叶轮的离心泵。

金属漆涂装的双色效果很大程度上影响汽车的整体外观,经过多年的发展,消费者逐渐认同汽车的整体外观是对质量和技艺的反应。因而,应该注重金属涂装时发生的降解对外观性能的影响。

汽车制造商、涂料配方设计人员和施工设备供应商已提出许多假设来解释金属面漆外观的变化,从操作错误和漆液不连续到静电喷涂工艺等原因,这些假设决定涂膜视觉变化,甚至漆液循环系统也已被怀疑使漆液性能变差。

“降解”一词广义上描述为金属涂装最终外观的变化,这可能产生于漆液施工前、施工过程中和施工后(耐候),本文的“降解”单指由漆液循环系统引起的金属面漆的外观性能的变化。

本文描述循环系统对水性金属闪光漆最终外观的影响,模拟汽车制造厂漆液循环的实验室试验用于评估各种泵的类型对漆膜外观的影响,分光光度计用于量化产生于每个实验室的试验的金属漆的光学性能。

1实验

选作循环试验用的金属闪光底色漆是含铝粉和云母的水性丙烯酸氨基配方(Aqua,HWB47250,PPG工业公司),在评价任何外观性能之前涂装一种丙烯酸清漆(DiamondCoat,DCT5000,PPG工业公司)到金属底色漆上。

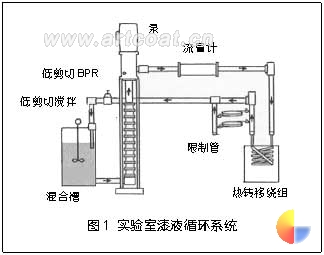

1.1循环系统

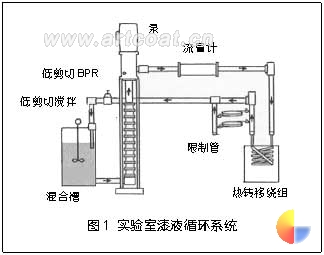

用于每一实验室试验的漆液循环系统(图1)含一装备有低剪搅拌的混合槽(GracoLSA)、不锈钢管(直径1英寸)、泵、流量计、套式热传递绕组、控制压力的限制管和低剪切回压调整器(GracoLSBPR),在泵的入口和出口测量温度和压力,每个实验室系统之间惟一的差别就是所使用泵的类型不同。

第一个试验设计成隔离由循环管线(Run1a)引起的漆液降解和由各种泵引起的漆液变差的低剪切回压调整器(Run1b)(表1)。这些系统控制试验用2个压力点控制流体500次通过系统循环。

表1 用于循环试验的泵的描述

用于每一实验室试验的漆液循环系统(图1)含一装备有低剪搅拌的混合槽(GracoLSA)、不锈钢管(直径1英寸)、泵、流量计、套式热传递绕组、控制压力的限制管和低剪切回压调整器(GracoLSBPR),在泵的入口和出口测量温度和压力,每个实验室系统之间惟一的差别就是所使用泵的类型不同。

第一个试验设计成隔离由循环管线(Run1a)引起的漆液降解和由各种泵引起的漆液变差的低剪切回压调整器(Run1b)(表1)。这些系统控制试验用2个压力点控制流体500次通过系统循环。

表1 用于循环试验的泵的描述

在每个试验中,系统送45加仑漆,系统槽中的漆用425r/min低剪切搅拌混合,从初始试验和实验完成后作评估的系统中取漆样,实验在漆液通过整个系统500次后完成。500次交变代表汽车制造厂经历的最差情况(循环系统在约1周时间内不进行补给)。

各种控制循环系统的系统参数在所有试验(Run1~7)中保持恒定(泵压200psi,流速12g/min,温度80℉),只有2种例外情况稍有差异:首先,在Run6,由于泵容量限制,流速必须减少到4g/min;其次,控制试验(Run1a和1b)中所用压力分别减少到120psi和80psi,以分别模拟通常在循环线(Run1a)和回压稳定器(Run1b)中会遇到压力下降的情况,。

1.2喷涂施工

设计模仿在汽车制造厂金属漆的施工喷涂程序。经过0和500次循环后的漆样,用旋转雾化器在电泳钢板上涂装第一层金属面漆,闪蒸几分钟后,用空气喷涂技术涂第二道金属面漆,罩清漆前每块板于250℉预烘,底色漆厚度约0.7mil,最后用旋转雾化器喷涂约2mil的清漆,每个面漆板于285℉烘烤30min。

1.3表征

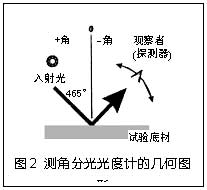

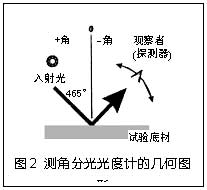

所有测试板的外观性能用一种Zeiss分光光度计系统评价,这种系统含一个分光反射计、一个高分辨光度计和一个内置气体光源。这种仪器使用一种D65发光器、一个10°标准探测器和一个标准范围宽的角度来评估金属涂层,如图2所示。对所有测试入射角保持正65°恒定,按此排列,反射入射光的镜面分别处于65o观察角或0o标准角。

对液态或涂装后固化的涂层检查金属漆中的铝片,金属漆中的铝片的平均粒径和粒子分布用光散射或激光衍射仪器(Leeds&NorthrupMicrotacAnalyzer)测量。用装有一种元素探测系统的扫描电镜(数字仪器公司)来检查金属涂膜中铝片的定向,最后,用原子力显微镜来探查金属涂层表面的粗糙度。

1.4双色效应

从定义上讲,金属涂装的测角外观特性(双色效应或随角异色效应)可由从不同角度观察汽车看到的明度和色彩的变化来表示。根据其原理,这种测角外观特性显然取决于金属漆中颜料的类型及其取向。用于汽车底色漆中的2种典型效应颜料为金属片和干涉(珠光)片。金属片使明度或亮度值随观察角不同而变化,而干涉片则使色彩随观察角变化。

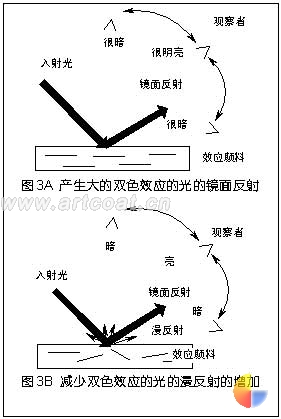

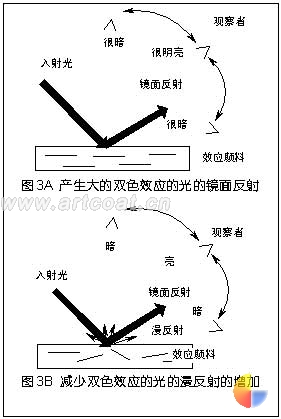

固化涂层中金属片和干涉片的定向均决定双色效应的程度,当片状颜料平行于涂漆的汽车表面,可观察到最高程度的随角异色效应。在此情况下,大多数入射光在镜面方向的反射如图3所示。在镜面反射角附近,涂层似乎很明亮,但在远离镜面角的距离涂层表面显得很暗淡。汽车金属涂层的设计要达到随角或双色效应的最大化程度,如果片状颜料不完全平行于涂漆的汽车表面,则光的漫反射增加,双色效果就降低,如图3B所示。

1.5颜色测量

为了比较2个涂装表面的色差,首先必须用一标准色阶来精确描述观察到的色彩,目前普遍采用的色阶是1976CIEL*a*b*连续色彩空间。这种三维色彩空间将所有外观分成若干属性相,即明度(L*)、红-绿相(a*)和黄-蓝相(b*)。

1.6外观性能

所有测试板的外观性能用一种Zeiss分光光度计系统评价,这种系统含一个分光反射计、一个高分辨光度计和一个内置气体光源。这种仪器使用一种D65发光器、一个10°标准探测器和一个标准范围宽的角度来评估金属涂层,如图2所示。对所有测试入射角保持正65°恒定,按此排列,反射入射光的镜面分别处于65o观察角或0o标准角。

对液态或涂装后固化的涂层检查金属漆中的铝片,金属漆中的铝片的平均粒径和粒子分布用光散射或激光衍射仪器(Leeds&NorthrupMicrotacAnalyzer)测量。用装有一种元素探测系统的扫描电镜(数字仪器公司)来检查金属涂膜中铝片的定向,最后,用原子力显微镜来探查金属涂层表面的粗糙度。

1.4双色效应

从定义上讲,金属涂装的测角外观特性(双色效应或随角异色效应)可由从不同角度观察汽车看到的明度和色彩的变化来表示。根据其原理,这种测角外观特性显然取决于金属漆中颜料的类型及其取向。用于汽车底色漆中的2种典型效应颜料为金属片和干涉(珠光)片。金属片使明度或亮度值随观察角不同而变化,而干涉片则使色彩随观察角变化。

固化涂层中金属片和干涉片的定向均决定双色效应的程度,当片状颜料平行于涂漆的汽车表面,可观察到最高程度的随角异色效应。在此情况下,大多数入射光在镜面方向的反射如图3所示。在镜面反射角附近,涂层似乎很明亮,但在远离镜面角的距离涂层表面显得很暗淡。汽车金属涂层的设计要达到随角或双色效应的最大化程度,如果片状颜料不完全平行于涂漆的汽车表面,则光的漫反射增加,双色效果就降低,如图3B所示。

1.5颜色测量

为了比较2个涂装表面的色差,首先必须用一标准色阶来精确描述观察到的色彩,目前普遍采用的色阶是1976CIEL*a*b*连续色彩空间。这种三维色彩空间将所有外观分成若干属性相,即明度(L*)、红-绿相(a*)和黄-蓝相(b*)。

1.6外观性能

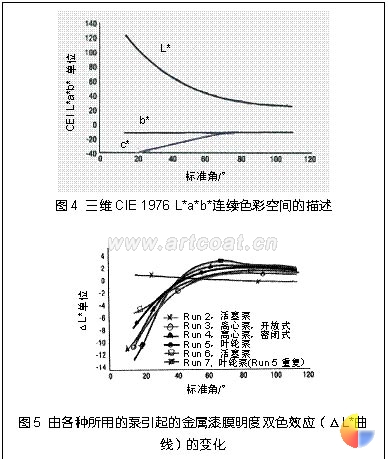

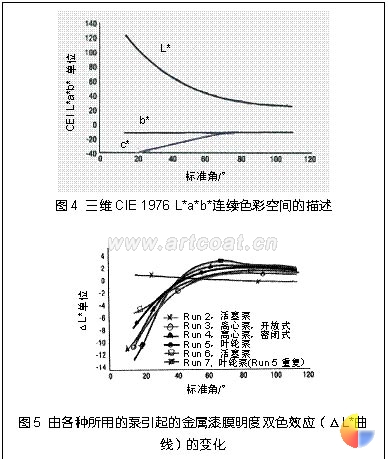

用一种分光光度计测出的金属漆的特性可以用1976CIEL*a*b*色彩空间来描述,照明光源和从金属涂层反射的光带与按正常人眼功能标准化设计的传感器的光敏度(颜色匹配功能)结合起来,以获得三刺激值,这些三刺激值用于计算基于颜色非线性变化的L*、a*、b*,测试金属漆的CIEL*a*b*值的例子如图4所示。

如预期的那样,当远离于光反射角(标准角度=0°)观察时,金属涂层的明度L*大大降低。明度或双色效应的变化是金属涂层非常独特的性能。金属涂层也表现在a*坐标也有变化发生,而b*坐标值相对保持恒定,如图4所示。远离于镜面反射角时,a*坐标实际上增加,而a*坐标的增加代表涂层绿相降低(或红相增加),这种双色调效应是由金属漆中干涉颜料云母引起的。

1.7喷涂工艺的变化

用一种分光光度计测出的金属漆的特性可以用1976CIEL*a*b*色彩空间来描述,照明光源和从金属涂层反射的光带与按正常人眼功能标准化设计的传感器的光敏度(颜色匹配功能)结合起来,以获得三刺激值,这些三刺激值用于计算基于颜色非线性变化的L*、a*、b*,测试金属漆的CIEL*a*b*值的例子如图4所示。

如预期的那样,当远离于光反射角(标准角度=0°)观察时,金属涂层的明度L*大大降低。明度或双色效应的变化是金属涂层非常独特的性能。金属涂层也表现在a*坐标也有变化发生,而b*坐标值相对保持恒定,如图4所示。远离于镜面反射角时,a*坐标实际上增加,而a*坐标的增加代表涂层绿相降低(或红相增加),这种双色调效应是由金属漆中干涉颜料云母引起的。

1.7喷涂工艺的变化

为了测量循环系统中由泵引起的降解,首先必须孤立由施工工艺或循环系统中其它部件(调整器、管线)引起的颜色和亮度的任何变化。应用过程中由于气候(温度、湿度)、工艺变量(流速、压力)、操作错误和漆液配方不稳定等变因,金属涂层的最终外观易受影响。减少施工工艺对试验涂层最终外观影响的最简单方法是连续进行所有测试(喷出物),用这种方法,等量漆样施工的金属漆膜测L*和a*值时应显示很小的变化。

对6个等量金属漆样品的喷出物通过每种循环试验(Run1~7)在0循环使用相同过程进行连续测试,通过L*和a*曲线未观察到金属漆膜有明显的降解。发现在15°的标准角时L*值为121.1±0.9单位,在标准角110°时为24.0±0.2单位;类似地15°标准角a*值为-37.4±0.7单位,到110°时为-13.8±0.2单位。施工工艺对金属漆的测角外观变化影响小,因而,在每个试验中,观察到的金属漆的任何变化均是由循环系统引起的降解。

1.8循环系统的变化

用于所有试验中的管线,低剪切回压调整器(LSBPR)、低剪切搅拌(LSA)和流量计不对金属漆的降解起作用,这个结论由涂有金属漆的样板通过2个控制试验(Run1a和1b)在0和500次循环测得的CIEL*值无大的变化获得证实。

这些控制试验采用了压力点来控制漆液通过循环系统循环,在每个控制试验中,如果系统的管线、调整器流量计或搅拌不论在哪一个控制试验过程已经使漆液降解,循环前(0次)和循环后(500次)将探测到漆膜的L*坐标测量值有变化。由于循环系统中各种部件不会引起任何明显的降解效果,表示在循环测试(Run2~7)后观察到的颜色变化一定是由作用于压力点的泵的类型引起的。

1.9泵:明度降低

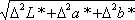

发现循环试验中使用不同的泵可引起金属漆的明度随角异色效应(双色效应)产生明显差别。可以通过L*值发生的变化看出双色效应的变化。通过不同泵循环前和循环后(500次)金属漆有关的L*曲线比较,得出ΔL*曲线示于图5。对用循环前的油漆涂覆的样板在每个标准角测得CIEL*值,以此值为标准与500次循环后的漆样进行对比。如果泵不引起任何类型的降解,那么在任何标准角的ΔL*值将为0。

通过在Run2中,活塞泵循环后获得的金属漆涂层,整个标准角范围ΔL*近似为0。从采用不同活塞泵(Run6)的循环试验获得的金属漆涂层测得的ΔL*值大约为0,除了近镜面反射角附近外。这表明活塞泵对金属漆双色效应的影响最小。活塞泵对金属漆双色效应的影响微不足道,这进一步验认了通过实验Runs3、4、5和7所看到的,用于循环系统中的其它部件(管线、LSBPR、LSA和流量计)都不会对金属漆的降解产生大的影响。

无论用叶轮泵(Run5和7)还是用离心泵(Run3和4)的循环试验中测得漆样的ΔL*值均发现偏离0。当达到镜面反射(标准角为0°)角时,产生负ΔL*值,远离镜面反射角时产生正ΔL*值,这表明500次循环后的涂层样品,表现出比标准涂层(0次循环)更多的光漫反射和更低的镜面反射。较难通过ΔL*值与标准角的函数作图来比较叶轮和离心泵引起的降解程度。

2.10R值和效应指数

已提出一种通过评价L*曲线陡峭程度量化金属漆的明度随角异色效应的方法,在此方面R比值和效应指数是双色效应有效的指示器。R比值是指在不同标准角测得的金属漆的2个L*值之间的比值。

标准角应接近镜面反射角(标准角0°),并且一个标准角的取值应尽可能避免受镜面成分的影响,比较合适的标准角可以是在效应指数定义中所描述的15°和110°。

除了在接近和远离镜面反射角时所测的L*值外,效应指数还要求取一个处于这2个角之间的中间值。

可以由测量R比(ΔR)或效应指数(ΔF)发生的变化来评估在循环系统中泵对金属涂层的明度随角异色效应的影响。这两种关系可以通过漆液循环前的R或F值和与500次循环后的R或F值相减来计算。类似于ΔL*的情况,如果循环系统中的泵不使漆液降解,那么ΔR和ΔF值均为0,从循环测试(Run2~7)的结果计算的ΔR和ΔF值列于表2。

类似于通过在各种标准角(图5)计算的ΔL值获得的结果,活塞泵(Run2和6)引起金属漆的降解程度最少,表2中的ΔR和ΔF表明叶轮泵(Run5)和离心泵(Run3和4)最初引起明度随角异色效应变化或降低的程度类似。然而,与叶轮泵有关的降解效果随泵持续地应用而大大增加(将R7与R5比较)。另一种类型的泵在多循环或双循环试验中的ΔR和ΔF值无明显的变化。

1.11泵:颜色变差

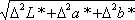

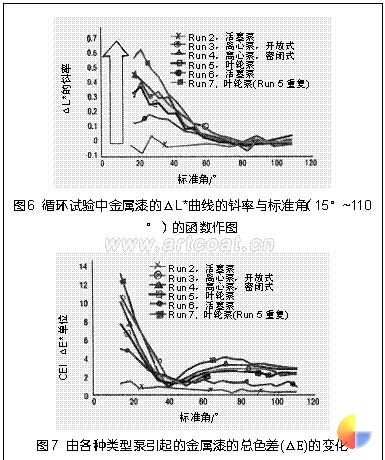

以上讨论的均是金属涂层的明度效应,但是在测试中也发现金属漆发生了颜色变化(见图4中a*曲线),这是由于配方中存在的云母片所致。用于循环系统中的泵的类型可以引起与这种颜色双色效应有关的色彩转变。对每种循环试验中获得的金属涂层的Δa*值的比较示于图6,特别是Run3、4、5和7中500次循环后漆液的金属涂层,当达到镜面反射角时绿相更小(Δa*值为正)而远离镜面角时更绿(Δa*值为负)。

如果用于循环试验的泵对金属漆膜的颜色效应无影响,那么所有标准角的Δa*值应该为0,因为Δa*曲线中相对于0的任何大的偏离表示金属漆循环前后测得的a*曲线之间有明显的不同,所以它与由循环系统中的泵引起的程度较大的降解有关联。

类似于明度随角异色效应的分析结果,活塞泵(Run2和6)引起的金属漆颜色双色效应变差的程度最低。叶轮泵(Run5和7)和离心泵(Runs3和4)引起金属漆颜色变化的程度相似。

1.12泵:总色差

尽管颜色随角异色效应影响金属涂装的整体外观,但它影响力比与明度有关的双色效应低。总色差ΔE*可用于评价金属闪光漆明度和色彩的综合变化。

ΔE*=

为了测量循环系统中由泵引起的降解,首先必须孤立由施工工艺或循环系统中其它部件(调整器、管线)引起的颜色和亮度的任何变化。应用过程中由于气候(温度、湿度)、工艺变量(流速、压力)、操作错误和漆液配方不稳定等变因,金属涂层的最终外观易受影响。减少施工工艺对试验涂层最终外观影响的最简单方法是连续进行所有测试(喷出物),用这种方法,等量漆样施工的金属漆膜测L*和a*值时应显示很小的变化。

对6个等量金属漆样品的喷出物通过每种循环试验(Run1~7)在0循环使用相同过程进行连续测试,通过L*和a*曲线未观察到金属漆膜有明显的降解。发现在15°的标准角时L*值为121.1±0.9单位,在标准角110°时为24.0±0.2单位;类似地15°标准角a*值为-37.4±0.7单位,到110°时为-13.8±0.2单位。施工工艺对金属漆的测角外观变化影响小,因而,在每个试验中,观察到的金属漆的任何变化均是由循环系统引起的降解。

1.8循环系统的变化

用于所有试验中的管线,低剪切回压调整器(LSBPR)、低剪切搅拌(LSA)和流量计不对金属漆的降解起作用,这个结论由涂有金属漆的样板通过2个控制试验(Run1a和1b)在0和500次循环测得的CIEL*值无大的变化获得证实。

这些控制试验采用了压力点来控制漆液通过循环系统循环,在每个控制试验中,如果系统的管线、调整器流量计或搅拌不论在哪一个控制试验过程已经使漆液降解,循环前(0次)和循环后(500次)将探测到漆膜的L*坐标测量值有变化。由于循环系统中各种部件不会引起任何明显的降解效果,表示在循环测试(Run2~7)后观察到的颜色变化一定是由作用于压力点的泵的类型引起的。

1.9泵:明度降低

发现循环试验中使用不同的泵可引起金属漆的明度随角异色效应(双色效应)产生明显差别。可以通过L*值发生的变化看出双色效应的变化。通过不同泵循环前和循环后(500次)金属漆有关的L*曲线比较,得出ΔL*曲线示于图5。对用循环前的油漆涂覆的样板在每个标准角测得CIEL*值,以此值为标准与500次循环后的漆样进行对比。如果泵不引起任何类型的降解,那么在任何标准角的ΔL*值将为0。

通过在Run2中,活塞泵循环后获得的金属漆涂层,整个标准角范围ΔL*近似为0。从采用不同活塞泵(Run6)的循环试验获得的金属漆涂层测得的ΔL*值大约为0,除了近镜面反射角附近外。这表明活塞泵对金属漆双色效应的影响最小。活塞泵对金属漆双色效应的影响微不足道,这进一步验认了通过实验Runs3、4、5和7所看到的,用于循环系统中的其它部件(管线、LSBPR、LSA和流量计)都不会对金属漆的降解产生大的影响。

无论用叶轮泵(Run5和7)还是用离心泵(Run3和4)的循环试验中测得漆样的ΔL*值均发现偏离0。当达到镜面反射(标准角为0°)角时,产生负ΔL*值,远离镜面反射角时产生正ΔL*值,这表明500次循环后的涂层样品,表现出比标准涂层(0次循环)更多的光漫反射和更低的镜面反射。较难通过ΔL*值与标准角的函数作图来比较叶轮和离心泵引起的降解程度。

2.10R值和效应指数

已提出一种通过评价L*曲线陡峭程度量化金属漆的明度随角异色效应的方法,在此方面R比值和效应指数是双色效应有效的指示器。R比值是指在不同标准角测得的金属漆的2个L*值之间的比值。

标准角应接近镜面反射角(标准角0°),并且一个标准角的取值应尽可能避免受镜面成分的影响,比较合适的标准角可以是在效应指数定义中所描述的15°和110°。

除了在接近和远离镜面反射角时所测的L*值外,效应指数还要求取一个处于这2个角之间的中间值。

可以由测量R比(ΔR)或效应指数(ΔF)发生的变化来评估在循环系统中泵对金属涂层的明度随角异色效应的影响。这两种关系可以通过漆液循环前的R或F值和与500次循环后的R或F值相减来计算。类似于ΔL*的情况,如果循环系统中的泵不使漆液降解,那么ΔR和ΔF值均为0,从循环测试(Run2~7)的结果计算的ΔR和ΔF值列于表2。

类似于通过在各种标准角(图5)计算的ΔL值获得的结果,活塞泵(Run2和6)引起金属漆的降解程度最少,表2中的ΔR和ΔF表明叶轮泵(Run5)和离心泵(Run3和4)最初引起明度随角异色效应变化或降低的程度类似。然而,与叶轮泵有关的降解效果随泵持续地应用而大大增加(将R7与R5比较)。另一种类型的泵在多循环或双循环试验中的ΔR和ΔF值无明显的变化。

1.11泵:颜色变差

以上讨论的均是金属涂层的明度效应,但是在测试中也发现金属漆发生了颜色变化(见图4中a*曲线),这是由于配方中存在的云母片所致。用于循环系统中的泵的类型可以引起与这种颜色双色效应有关的色彩转变。对每种循环试验中获得的金属涂层的Δa*值的比较示于图6,特别是Run3、4、5和7中500次循环后漆液的金属涂层,当达到镜面反射角时绿相更小(Δa*值为正)而远离镜面角时更绿(Δa*值为负)。

如果用于循环试验的泵对金属漆膜的颜色效应无影响,那么所有标准角的Δa*值应该为0,因为Δa*曲线中相对于0的任何大的偏离表示金属漆循环前后测得的a*曲线之间有明显的不同,所以它与由循环系统中的泵引起的程度较大的降解有关联。

类似于明度随角异色效应的分析结果,活塞泵(Run2和6)引起的金属漆颜色双色效应变差的程度最低。叶轮泵(Run5和7)和离心泵(Runs3和4)引起金属漆颜色变化的程度相似。

1.12泵:总色差

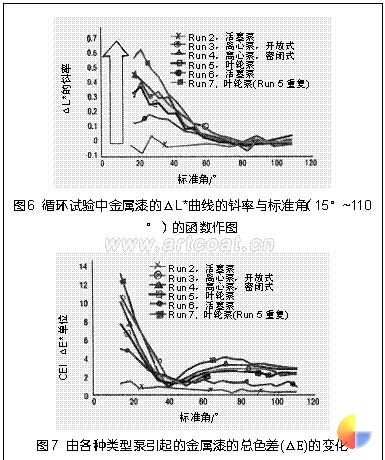

尽管颜色随角异色效应影响金属涂装的整体外观,但它影响力比与明度有关的双色效应低。总色差ΔE*可用于评价金属闪光漆明度和色彩的综合变化。

ΔE*= 金属漆在循环试验中获得的ΔE*值以标准角为函数示于图7。

金属漆在循环试验中获得的ΔE*值以标准角为函数示于图7。

如预期的那样在活塞泵试验(Runs2和6)中金属涂层在所有标准的ΔE*值的变化最小,相反,叶轮泵(Run7)在ΔE*曲线中的变化值最大。根据总色差和ΔE*对泵的效果进行排列,结果与前述类似。

1.13降解的确认

明度和色彩的变差最有可能是由金属漆中效应颜料的形状和大小的改变引起的,粒子形状(弯曲、破损)的变化将改变应用于涂料中的颜料片的定向。不与底材表面平行的颜料片定向将降低观察到的双色效应的程度。与此类似,金属漆中干涉颜料粒径的降低将增加光的漫反射从而减少观察到的双色效应。

金属漆中粒子形状的变化可能由机械和剪切变形所引起,在高剪切速率下效应颜料的相互冲击以及受污染的泵内壁可能引起效应颜料的变形。片状颜料可能破碎成若干小片。另外,机械变形可能破坏或改变片状颜料的表面性能。表面性能的任何变化都将影响片状颜料如何相互作用及与底材作用。

1.14显微镜检查

通过检验未经循环的漆液制备的金属涂层,确认了涂层中的大多数颜料片平行于底材表面。同样以显微照片检验经活塞泵(Run5、7和8)或离心泵(Run3和4)循环500次后的漆液制备的金属涂层证明了涂料中的许多片状颜料与底材表面不平行。另外,从通过活塞泵(Run7)循环的漆制备的金属漆膜中的片状颜料已片弯曲或机械变形了。

用原子力显微镜观察通过叶轮泵(Runs7)循环后的金属底色漆的表面粗糙度,金属漆中颜料片的形状和定向的变化引起涂膜表面的粗糙度相对原漆样增加。

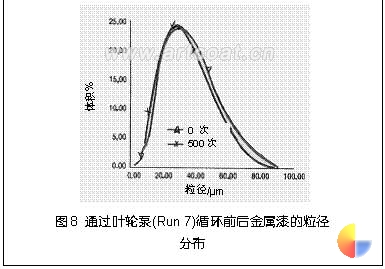

1.15颜料粒径

用一种光衍射技术来测定存在于金属漆中的效应颜料的粒径分布。由于Fraunofer光学模型的局限性,通过这种技术

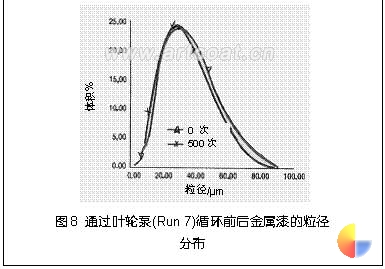

测定的粒径分布,实际上代表一种相等球形的粒径分布。另外,金属颜料的粒径分布不能区分存在于漆液配方中的干涉颜料和成膜树脂。金属漆中测得的粒径分布代表金属漆中固体粒子的平均值。金属漆中的平均粒径在通过叶轮泵或离心泵(Run3、4、5和7)循环后降低。这种特征的一个例子示于图8。通过活塞泵(Runs2和6)循环前后金属漆平均粒径的变化不能确定。

2结论

活塞泵对金属漆中的明度和色彩双色效应的降低影响最小;叶轮泵和离心泵初期引起金属漆明度变差的程度类似,但随着泵的超时使用,叶轮泵引起的降解大大增加。叶轮泵和离心泵对金属闪光漆颜色效应的影响变差没有明显差别。带有开放桨叶的离心泵与密闭式浆叶的离心泵表现相似。

测量标准角ΔL*曲线的斜率可以用来比较各种泵对金属闪光漆明度效应变差的影响,在比较由各种泵引起的涂料降解程度时,无论用ΔL*曲线的实际斜率还是效应指数(ΔF)或是R比(ΔR)的变化来测定,发现结论均相同。

无论通过叶轮泵或离心泵循环都可观察到金属漆中铝颜料的机械变形,机械变形增加了金属漆中光的漫反射,这是由于涂层中片状颜料的大小和相对底材表面平行排列的程度降低所致。

如转载, 请注明: 资料来源"中国艺术涂料网"

如预期的那样在活塞泵试验(Runs2和6)中金属涂层在所有标准的ΔE*值的变化最小,相反,叶轮泵(Run7)在ΔE*曲线中的变化值最大。根据总色差和ΔE*对泵的效果进行排列,结果与前述类似。

1.13降解的确认

明度和色彩的变差最有可能是由金属漆中效应颜料的形状和大小的改变引起的,粒子形状(弯曲、破损)的变化将改变应用于涂料中的颜料片的定向。不与底材表面平行的颜料片定向将降低观察到的双色效应的程度。与此类似,金属漆中干涉颜料粒径的降低将增加光的漫反射从而减少观察到的双色效应。

金属漆中粒子形状的变化可能由机械和剪切变形所引起,在高剪切速率下效应颜料的相互冲击以及受污染的泵内壁可能引起效应颜料的变形。片状颜料可能破碎成若干小片。另外,机械变形可能破坏或改变片状颜料的表面性能。表面性能的任何变化都将影响片状颜料如何相互作用及与底材作用。

1.14显微镜检查

通过检验未经循环的漆液制备的金属涂层,确认了涂层中的大多数颜料片平行于底材表面。同样以显微照片检验经活塞泵(Run5、7和8)或离心泵(Run3和4)循环500次后的漆液制备的金属涂层证明了涂料中的许多片状颜料与底材表面不平行。另外,从通过活塞泵(Run7)循环的漆制备的金属漆膜中的片状颜料已片弯曲或机械变形了。

用原子力显微镜观察通过叶轮泵(Runs7)循环后的金属底色漆的表面粗糙度,金属漆中颜料片的形状和定向的变化引起涂膜表面的粗糙度相对原漆样增加。

1.15颜料粒径

用一种光衍射技术来测定存在于金属漆中的效应颜料的粒径分布。由于Fraunofer光学模型的局限性,通过这种技术

测定的粒径分布,实际上代表一种相等球形的粒径分布。另外,金属颜料的粒径分布不能区分存在于漆液配方中的干涉颜料和成膜树脂。金属漆中测得的粒径分布代表金属漆中固体粒子的平均值。金属漆中的平均粒径在通过叶轮泵或离心泵(Run3、4、5和7)循环后降低。这种特征的一个例子示于图8。通过活塞泵(Runs2和6)循环前后金属漆平均粒径的变化不能确定。

2结论

活塞泵对金属漆中的明度和色彩双色效应的降低影响最小;叶轮泵和离心泵初期引起金属漆明度变差的程度类似,但随着泵的超时使用,叶轮泵引起的降解大大增加。叶轮泵和离心泵对金属闪光漆颜色效应的影响变差没有明显差别。带有开放桨叶的离心泵与密闭式浆叶的离心泵表现相似。

测量标准角ΔL*曲线的斜率可以用来比较各种泵对金属闪光漆明度效应变差的影响,在比较由各种泵引起的涂料降解程度时,无论用ΔL*曲线的实际斜率还是效应指数(ΔF)或是R比(ΔR)的变化来测定,发现结论均相同。

无论通过叶轮泵或离心泵循环都可观察到金属漆中铝颜料的机械变形,机械变形增加了金属漆中光的漫反射,这是由于涂层中片状颜料的大小和相对底材表面平行排列的程度降低所致。

如转载, 请注明: 资料来源"中国艺术涂料网"

用于每一实验室试验的漆液循环系统(图1)含一装备有低剪搅拌的混合槽(GracoLSA)、不锈钢管(直径1英寸)、泵、流量计、套式热传递绕组、控制压力的限制管和低剪切回压调整器(GracoLSBPR),在泵的入口和出口测量温度和压力,每个实验室系统之间惟一的差别就是所使用泵的类型不同。

第一个试验设计成隔离由循环管线(Run1a)引起的漆液降解和由各种泵引起的漆液变差的低剪切回压调整器(Run1b)(表1)。这些系统控制试验用2个压力点控制流体500次通过系统循环。

表1 用于循环试验的泵的描述

用于每一实验室试验的漆液循环系统(图1)含一装备有低剪搅拌的混合槽(GracoLSA)、不锈钢管(直径1英寸)、泵、流量计、套式热传递绕组、控制压力的限制管和低剪切回压调整器(GracoLSBPR),在泵的入口和出口测量温度和压力,每个实验室系统之间惟一的差别就是所使用泵的类型不同。

第一个试验设计成隔离由循环管线(Run1a)引起的漆液降解和由各种泵引起的漆液变差的低剪切回压调整器(Run1b)(表1)。这些系统控制试验用2个压力点控制流体500次通过系统循环。

表1 用于循环试验的泵的描述

所有测试板的外观性能用一种Zeiss分光光度计系统评价,这种系统含一个分光反射计、一个高分辨光度计和一个内置气体光源。这种仪器使用一种D65发光器、一个10°标准探测器和一个标准范围宽的角度来评估金属涂层,如图2所示。对所有测试入射角保持正65°恒定,按此排列,反射入射光的镜面分别处于65o观察角或0o标准角。

对液态或涂装后固化的涂层检查金属漆中的铝片,金属漆中的铝片的平均粒径和粒子分布用光散射或激光衍射仪器(Leeds&NorthrupMicrotacAnalyzer)测量。用装有一种元素探测系统的扫描电镜(数字仪器公司)来检查金属涂膜中铝片的定向,最后,用原子力显微镜来探查金属涂层表面的粗糙度。

1.4双色效应

从定义上讲,金属涂装的测角外观特性(双色效应或随角异色效应)可由从不同角度观察汽车看到的明度和色彩的变化来表示。根据其原理,这种测角外观特性显然取决于金属漆中颜料的类型及其取向。用于汽车底色漆中的2种典型效应颜料为金属片和干涉(珠光)片。金属片使明度或亮度值随观察角不同而变化,而干涉片则使色彩随观察角变化。

固化涂层中金属片和干涉片的定向均决定双色效应的程度,当片状颜料平行于涂漆的汽车表面,可观察到最高程度的随角异色效应。在此情况下,大多数入射光在镜面方向的反射如图3所示。在镜面反射角附近,涂层似乎很明亮,但在远离镜面角的距离涂层表面显得很暗淡。汽车金属涂层的设计要达到随角或双色效应的最大化程度,如果片状颜料不完全平行于涂漆的汽车表面,则光的漫反射增加,双色效果就降低,如图3B所示。

1.5颜色测量

为了比较2个涂装表面的色差,首先必须用一标准色阶来精确描述观察到的色彩,目前普遍采用的色阶是1976CIEL*a*b*连续色彩空间。这种三维色彩空间将所有外观分成若干属性相,即明度(L*)、红-绿相(a*)和黄-蓝相(b*)。

1.6外观性能

所有测试板的外观性能用一种Zeiss分光光度计系统评价,这种系统含一个分光反射计、一个高分辨光度计和一个内置气体光源。这种仪器使用一种D65发光器、一个10°标准探测器和一个标准范围宽的角度来评估金属涂层,如图2所示。对所有测试入射角保持正65°恒定,按此排列,反射入射光的镜面分别处于65o观察角或0o标准角。

对液态或涂装后固化的涂层检查金属漆中的铝片,金属漆中的铝片的平均粒径和粒子分布用光散射或激光衍射仪器(Leeds&NorthrupMicrotacAnalyzer)测量。用装有一种元素探测系统的扫描电镜(数字仪器公司)来检查金属涂膜中铝片的定向,最后,用原子力显微镜来探查金属涂层表面的粗糙度。

1.4双色效应

从定义上讲,金属涂装的测角外观特性(双色效应或随角异色效应)可由从不同角度观察汽车看到的明度和色彩的变化来表示。根据其原理,这种测角外观特性显然取决于金属漆中颜料的类型及其取向。用于汽车底色漆中的2种典型效应颜料为金属片和干涉(珠光)片。金属片使明度或亮度值随观察角不同而变化,而干涉片则使色彩随观察角变化。

固化涂层中金属片和干涉片的定向均决定双色效应的程度,当片状颜料平行于涂漆的汽车表面,可观察到最高程度的随角异色效应。在此情况下,大多数入射光在镜面方向的反射如图3所示。在镜面反射角附近,涂层似乎很明亮,但在远离镜面角的距离涂层表面显得很暗淡。汽车金属涂层的设计要达到随角或双色效应的最大化程度,如果片状颜料不完全平行于涂漆的汽车表面,则光的漫反射增加,双色效果就降低,如图3B所示。

1.5颜色测量

为了比较2个涂装表面的色差,首先必须用一标准色阶来精确描述观察到的色彩,目前普遍采用的色阶是1976CIEL*a*b*连续色彩空间。这种三维色彩空间将所有外观分成若干属性相,即明度(L*)、红-绿相(a*)和黄-蓝相(b*)。

1.6外观性能

用一种分光光度计测出的金属漆的特性可以用1976CIEL*a*b*色彩空间来描述,照明光源和从金属涂层反射的光带与按正常人眼功能标准化设计的传感器的光敏度(颜色匹配功能)结合起来,以获得三刺激值,这些三刺激值用于计算基于颜色非线性变化的L*、a*、b*,测试金属漆的CIEL*a*b*值的例子如图4所示。

如预期的那样,当远离于光反射角(标准角度=0°)观察时,金属涂层的明度L*大大降低。明度或双色效应的变化是金属涂层非常独特的性能。金属涂层也表现在a*坐标也有变化发生,而b*坐标值相对保持恒定,如图4所示。远离于镜面反射角时,a*坐标实际上增加,而a*坐标的增加代表涂层绿相降低(或红相增加),这种双色调效应是由金属漆中干涉颜料云母引起的。

1.7喷涂工艺的变化

用一种分光光度计测出的金属漆的特性可以用1976CIEL*a*b*色彩空间来描述,照明光源和从金属涂层反射的光带与按正常人眼功能标准化设计的传感器的光敏度(颜色匹配功能)结合起来,以获得三刺激值,这些三刺激值用于计算基于颜色非线性变化的L*、a*、b*,测试金属漆的CIEL*a*b*值的例子如图4所示。

如预期的那样,当远离于光反射角(标准角度=0°)观察时,金属涂层的明度L*大大降低。明度或双色效应的变化是金属涂层非常独特的性能。金属涂层也表现在a*坐标也有变化发生,而b*坐标值相对保持恒定,如图4所示。远离于镜面反射角时,a*坐标实际上增加,而a*坐标的增加代表涂层绿相降低(或红相增加),这种双色调效应是由金属漆中干涉颜料云母引起的。

1.7喷涂工艺的变化

为了测量循环系统中由泵引起的降解,首先必须孤立由施工工艺或循环系统中其它部件(调整器、管线)引起的颜色和亮度的任何变化。应用过程中由于气候(温度、湿度)、工艺变量(流速、压力)、操作错误和漆液配方不稳定等变因,金属涂层的最终外观易受影响。减少施工工艺对试验涂层最终外观影响的最简单方法是连续进行所有测试(喷出物),用这种方法,等量漆样施工的金属漆膜测L*和a*值时应显示很小的变化。

对6个等量金属漆样品的喷出物通过每种循环试验(Run1~7)在0循环使用相同过程进行连续测试,通过L*和a*曲线未观察到金属漆膜有明显的降解。发现在15°的标准角时L*值为121.1±0.9单位,在标准角110°时为24.0±0.2单位;类似地15°标准角a*值为-37.4±0.7单位,到110°时为-13.8±0.2单位。施工工艺对金属漆的测角外观变化影响小,因而,在每个试验中,观察到的金属漆的任何变化均是由循环系统引起的降解。

1.8循环系统的变化

用于所有试验中的管线,低剪切回压调整器(LSBPR)、低剪切搅拌(LSA)和流量计不对金属漆的降解起作用,这个结论由涂有金属漆的样板通过2个控制试验(Run1a和1b)在0和500次循环测得的CIEL*值无大的变化获得证实。

这些控制试验采用了压力点来控制漆液通过循环系统循环,在每个控制试验中,如果系统的管线、调整器流量计或搅拌不论在哪一个控制试验过程已经使漆液降解,循环前(0次)和循环后(500次)将探测到漆膜的L*坐标测量值有变化。由于循环系统中各种部件不会引起任何明显的降解效果,表示在循环测试(Run2~7)后观察到的颜色变化一定是由作用于压力点的泵的类型引起的。

1.9泵:明度降低

发现循环试验中使用不同的泵可引起金属漆的明度随角异色效应(双色效应)产生明显差别。可以通过L*值发生的变化看出双色效应的变化。通过不同泵循环前和循环后(500次)金属漆有关的L*曲线比较,得出ΔL*曲线示于图5。对用循环前的油漆涂覆的样板在每个标准角测得CIEL*值,以此值为标准与500次循环后的漆样进行对比。如果泵不引起任何类型的降解,那么在任何标准角的ΔL*值将为0。

通过在Run2中,活塞泵循环后获得的金属漆涂层,整个标准角范围ΔL*近似为0。从采用不同活塞泵(Run6)的循环试验获得的金属漆涂层测得的ΔL*值大约为0,除了近镜面反射角附近外。这表明活塞泵对金属漆双色效应的影响最小。活塞泵对金属漆双色效应的影响微不足道,这进一步验认了通过实验Runs3、4、5和7所看到的,用于循环系统中的其它部件(管线、LSBPR、LSA和流量计)都不会对金属漆的降解产生大的影响。

无论用叶轮泵(Run5和7)还是用离心泵(Run3和4)的循环试验中测得漆样的ΔL*值均发现偏离0。当达到镜面反射(标准角为0°)角时,产生负ΔL*值,远离镜面反射角时产生正ΔL*值,这表明500次循环后的涂层样品,表现出比标准涂层(0次循环)更多的光漫反射和更低的镜面反射。较难通过ΔL*值与标准角的函数作图来比较叶轮和离心泵引起的降解程度。

2.10R值和效应指数

已提出一种通过评价L*曲线陡峭程度量化金属漆的明度随角异色效应的方法,在此方面R比值和效应指数是双色效应有效的指示器。R比值是指在不同标准角测得的金属漆的2个L*值之间的比值。

标准角应接近镜面反射角(标准角0°),并且一个标准角的取值应尽可能避免受镜面成分的影响,比较合适的标准角可以是在效应指数定义中所描述的15°和110°。

除了在接近和远离镜面反射角时所测的L*值外,效应指数还要求取一个处于这2个角之间的中间值。

可以由测量R比(ΔR)或效应指数(ΔF)发生的变化来评估在循环系统中泵对金属涂层的明度随角异色效应的影响。这两种关系可以通过漆液循环前的R或F值和与500次循环后的R或F值相减来计算。类似于ΔL*的情况,如果循环系统中的泵不使漆液降解,那么ΔR和ΔF值均为0,从循环测试(Run2~7)的结果计算的ΔR和ΔF值列于表2。

类似于通过在各种标准角(图5)计算的ΔL值获得的结果,活塞泵(Run2和6)引起金属漆的降解程度最少,表2中的ΔR和ΔF表明叶轮泵(Run5)和离心泵(Run3和4)最初引起明度随角异色效应变化或降低的程度类似。然而,与叶轮泵有关的降解效果随泵持续地应用而大大增加(将R7与R5比较)。另一种类型的泵在多循环或双循环试验中的ΔR和ΔF值无明显的变化。

1.11泵:颜色变差

以上讨论的均是金属涂层的明度效应,但是在测试中也发现金属漆发生了颜色变化(见图4中a*曲线),这是由于配方中存在的云母片所致。用于循环系统中的泵的类型可以引起与这种颜色双色效应有关的色彩转变。对每种循环试验中获得的金属涂层的Δa*值的比较示于图6,特别是Run3、4、5和7中500次循环后漆液的金属涂层,当达到镜面反射角时绿相更小(Δa*值为正)而远离镜面角时更绿(Δa*值为负)。

如果用于循环试验的泵对金属漆膜的颜色效应无影响,那么所有标准角的Δa*值应该为0,因为Δa*曲线中相对于0的任何大的偏离表示金属漆循环前后测得的a*曲线之间有明显的不同,所以它与由循环系统中的泵引起的程度较大的降解有关联。

类似于明度随角异色效应的分析结果,活塞泵(Run2和6)引起的金属漆颜色双色效应变差的程度最低。叶轮泵(Run5和7)和离心泵(Runs3和4)引起金属漆颜色变化的程度相似。

1.12泵:总色差

尽管颜色随角异色效应影响金属涂装的整体外观,但它影响力比与明度有关的双色效应低。总色差ΔE*可用于评价金属闪光漆明度和色彩的综合变化。

ΔE*=

为了测量循环系统中由泵引起的降解,首先必须孤立由施工工艺或循环系统中其它部件(调整器、管线)引起的颜色和亮度的任何变化。应用过程中由于气候(温度、湿度)、工艺变量(流速、压力)、操作错误和漆液配方不稳定等变因,金属涂层的最终外观易受影响。减少施工工艺对试验涂层最终外观影响的最简单方法是连续进行所有测试(喷出物),用这种方法,等量漆样施工的金属漆膜测L*和a*值时应显示很小的变化。

对6个等量金属漆样品的喷出物通过每种循环试验(Run1~7)在0循环使用相同过程进行连续测试,通过L*和a*曲线未观察到金属漆膜有明显的降解。发现在15°的标准角时L*值为121.1±0.9单位,在标准角110°时为24.0±0.2单位;类似地15°标准角a*值为-37.4±0.7单位,到110°时为-13.8±0.2单位。施工工艺对金属漆的测角外观变化影响小,因而,在每个试验中,观察到的金属漆的任何变化均是由循环系统引起的降解。

1.8循环系统的变化

用于所有试验中的管线,低剪切回压调整器(LSBPR)、低剪切搅拌(LSA)和流量计不对金属漆的降解起作用,这个结论由涂有金属漆的样板通过2个控制试验(Run1a和1b)在0和500次循环测得的CIEL*值无大的变化获得证实。

这些控制试验采用了压力点来控制漆液通过循环系统循环,在每个控制试验中,如果系统的管线、调整器流量计或搅拌不论在哪一个控制试验过程已经使漆液降解,循环前(0次)和循环后(500次)将探测到漆膜的L*坐标测量值有变化。由于循环系统中各种部件不会引起任何明显的降解效果,表示在循环测试(Run2~7)后观察到的颜色变化一定是由作用于压力点的泵的类型引起的。

1.9泵:明度降低

发现循环试验中使用不同的泵可引起金属漆的明度随角异色效应(双色效应)产生明显差别。可以通过L*值发生的变化看出双色效应的变化。通过不同泵循环前和循环后(500次)金属漆有关的L*曲线比较,得出ΔL*曲线示于图5。对用循环前的油漆涂覆的样板在每个标准角测得CIEL*值,以此值为标准与500次循环后的漆样进行对比。如果泵不引起任何类型的降解,那么在任何标准角的ΔL*值将为0。

通过在Run2中,活塞泵循环后获得的金属漆涂层,整个标准角范围ΔL*近似为0。从采用不同活塞泵(Run6)的循环试验获得的金属漆涂层测得的ΔL*值大约为0,除了近镜面反射角附近外。这表明活塞泵对金属漆双色效应的影响最小。活塞泵对金属漆双色效应的影响微不足道,这进一步验认了通过实验Runs3、4、5和7所看到的,用于循环系统中的其它部件(管线、LSBPR、LSA和流量计)都不会对金属漆的降解产生大的影响。

无论用叶轮泵(Run5和7)还是用离心泵(Run3和4)的循环试验中测得漆样的ΔL*值均发现偏离0。当达到镜面反射(标准角为0°)角时,产生负ΔL*值,远离镜面反射角时产生正ΔL*值,这表明500次循环后的涂层样品,表现出比标准涂层(0次循环)更多的光漫反射和更低的镜面反射。较难通过ΔL*值与标准角的函数作图来比较叶轮和离心泵引起的降解程度。

2.10R值和效应指数

已提出一种通过评价L*曲线陡峭程度量化金属漆的明度随角异色效应的方法,在此方面R比值和效应指数是双色效应有效的指示器。R比值是指在不同标准角测得的金属漆的2个L*值之间的比值。

标准角应接近镜面反射角(标准角0°),并且一个标准角的取值应尽可能避免受镜面成分的影响,比较合适的标准角可以是在效应指数定义中所描述的15°和110°。

除了在接近和远离镜面反射角时所测的L*值外,效应指数还要求取一个处于这2个角之间的中间值。

可以由测量R比(ΔR)或效应指数(ΔF)发生的变化来评估在循环系统中泵对金属涂层的明度随角异色效应的影响。这两种关系可以通过漆液循环前的R或F值和与500次循环后的R或F值相减来计算。类似于ΔL*的情况,如果循环系统中的泵不使漆液降解,那么ΔR和ΔF值均为0,从循环测试(Run2~7)的结果计算的ΔR和ΔF值列于表2。

类似于通过在各种标准角(图5)计算的ΔL值获得的结果,活塞泵(Run2和6)引起金属漆的降解程度最少,表2中的ΔR和ΔF表明叶轮泵(Run5)和离心泵(Run3和4)最初引起明度随角异色效应变化或降低的程度类似。然而,与叶轮泵有关的降解效果随泵持续地应用而大大增加(将R7与R5比较)。另一种类型的泵在多循环或双循环试验中的ΔR和ΔF值无明显的变化。

1.11泵:颜色变差

以上讨论的均是金属涂层的明度效应,但是在测试中也发现金属漆发生了颜色变化(见图4中a*曲线),这是由于配方中存在的云母片所致。用于循环系统中的泵的类型可以引起与这种颜色双色效应有关的色彩转变。对每种循环试验中获得的金属涂层的Δa*值的比较示于图6,特别是Run3、4、5和7中500次循环后漆液的金属涂层,当达到镜面反射角时绿相更小(Δa*值为正)而远离镜面角时更绿(Δa*值为负)。

如果用于循环试验的泵对金属漆膜的颜色效应无影响,那么所有标准角的Δa*值应该为0,因为Δa*曲线中相对于0的任何大的偏离表示金属漆循环前后测得的a*曲线之间有明显的不同,所以它与由循环系统中的泵引起的程度较大的降解有关联。

类似于明度随角异色效应的分析结果,活塞泵(Run2和6)引起的金属漆颜色双色效应变差的程度最低。叶轮泵(Run5和7)和离心泵(Runs3和4)引起金属漆颜色变化的程度相似。

1.12泵:总色差

尽管颜色随角异色效应影响金属涂装的整体外观,但它影响力比与明度有关的双色效应低。总色差ΔE*可用于评价金属闪光漆明度和色彩的综合变化。

ΔE*= 金属漆在循环试验中获得的ΔE*值以标准角为函数示于图7。

金属漆在循环试验中获得的ΔE*值以标准角为函数示于图7。

如预期的那样在活塞泵试验(Runs2和6)中金属涂层在所有标准的ΔE*值的变化最小,相反,叶轮泵(Run7)在ΔE*曲线中的变化值最大。根据总色差和ΔE*对泵的效果进行排列,结果与前述类似。

1.13降解的确认

明度和色彩的变差最有可能是由金属漆中效应颜料的形状和大小的改变引起的,粒子形状(弯曲、破损)的变化将改变应用于涂料中的颜料片的定向。不与底材表面平行的颜料片定向将降低观察到的双色效应的程度。与此类似,金属漆中干涉颜料粒径的降低将增加光的漫反射从而减少观察到的双色效应。

金属漆中粒子形状的变化可能由机械和剪切变形所引起,在高剪切速率下效应颜料的相互冲击以及受污染的泵内壁可能引起效应颜料的变形。片状颜料可能破碎成若干小片。另外,机械变形可能破坏或改变片状颜料的表面性能。表面性能的任何变化都将影响片状颜料如何相互作用及与底材作用。

1.14显微镜检查

通过检验未经循环的漆液制备的金属涂层,确认了涂层中的大多数颜料片平行于底材表面。同样以显微照片检验经活塞泵(Run5、7和8)或离心泵(Run3和4)循环500次后的漆液制备的金属涂层证明了涂料中的许多片状颜料与底材表面不平行。另外,从通过活塞泵(Run7)循环的漆制备的金属漆膜中的片状颜料已片弯曲或机械变形了。

用原子力显微镜观察通过叶轮泵(Runs7)循环后的金属底色漆的表面粗糙度,金属漆中颜料片的形状和定向的变化引起涂膜表面的粗糙度相对原漆样增加。

1.15颜料粒径

用一种光衍射技术来测定存在于金属漆中的效应颜料的粒径分布。由于Fraunofer光学模型的局限性,通过这种技术

测定的粒径分布,实际上代表一种相等球形的粒径分布。另外,金属颜料的粒径分布不能区分存在于漆液配方中的干涉颜料和成膜树脂。金属漆中测得的粒径分布代表金属漆中固体粒子的平均值。金属漆中的平均粒径在通过叶轮泵或离心泵(Run3、4、5和7)循环后降低。这种特征的一个例子示于图8。通过活塞泵(Runs2和6)循环前后金属漆平均粒径的变化不能确定。

2结论

活塞泵对金属漆中的明度和色彩双色效应的降低影响最小;叶轮泵和离心泵初期引起金属漆明度变差的程度类似,但随着泵的超时使用,叶轮泵引起的降解大大增加。叶轮泵和离心泵对金属闪光漆颜色效应的影响变差没有明显差别。带有开放桨叶的离心泵与密闭式浆叶的离心泵表现相似。

测量标准角ΔL*曲线的斜率可以用来比较各种泵对金属闪光漆明度效应变差的影响,在比较由各种泵引起的涂料降解程度时,无论用ΔL*曲线的实际斜率还是效应指数(ΔF)或是R比(ΔR)的变化来测定,发现结论均相同。

无论通过叶轮泵或离心泵循环都可观察到金属漆中铝颜料的机械变形,机械变形增加了金属漆中光的漫反射,这是由于涂层中片状颜料的大小和相对底材表面平行排列的程度降低所致。

如转载, 请注明: 资料来源"中国艺术涂料网"

如预期的那样在活塞泵试验(Runs2和6)中金属涂层在所有标准的ΔE*值的变化最小,相反,叶轮泵(Run7)在ΔE*曲线中的变化值最大。根据总色差和ΔE*对泵的效果进行排列,结果与前述类似。

1.13降解的确认

明度和色彩的变差最有可能是由金属漆中效应颜料的形状和大小的改变引起的,粒子形状(弯曲、破损)的变化将改变应用于涂料中的颜料片的定向。不与底材表面平行的颜料片定向将降低观察到的双色效应的程度。与此类似,金属漆中干涉颜料粒径的降低将增加光的漫反射从而减少观察到的双色效应。

金属漆中粒子形状的变化可能由机械和剪切变形所引起,在高剪切速率下效应颜料的相互冲击以及受污染的泵内壁可能引起效应颜料的变形。片状颜料可能破碎成若干小片。另外,机械变形可能破坏或改变片状颜料的表面性能。表面性能的任何变化都将影响片状颜料如何相互作用及与底材作用。

1.14显微镜检查

通过检验未经循环的漆液制备的金属涂层,确认了涂层中的大多数颜料片平行于底材表面。同样以显微照片检验经活塞泵(Run5、7和8)或离心泵(Run3和4)循环500次后的漆液制备的金属涂层证明了涂料中的许多片状颜料与底材表面不平行。另外,从通过活塞泵(Run7)循环的漆制备的金属漆膜中的片状颜料已片弯曲或机械变形了。

用原子力显微镜观察通过叶轮泵(Runs7)循环后的金属底色漆的表面粗糙度,金属漆中颜料片的形状和定向的变化引起涂膜表面的粗糙度相对原漆样增加。

1.15颜料粒径

用一种光衍射技术来测定存在于金属漆中的效应颜料的粒径分布。由于Fraunofer光学模型的局限性,通过这种技术

测定的粒径分布,实际上代表一种相等球形的粒径分布。另外,金属颜料的粒径分布不能区分存在于漆液配方中的干涉颜料和成膜树脂。金属漆中测得的粒径分布代表金属漆中固体粒子的平均值。金属漆中的平均粒径在通过叶轮泵或离心泵(Run3、4、5和7)循环后降低。这种特征的一个例子示于图8。通过活塞泵(Runs2和6)循环前后金属漆平均粒径的变化不能确定。

2结论

活塞泵对金属漆中的明度和色彩双色效应的降低影响最小;叶轮泵和离心泵初期引起金属漆明度变差的程度类似,但随着泵的超时使用,叶轮泵引起的降解大大增加。叶轮泵和离心泵对金属闪光漆颜色效应的影响变差没有明显差别。带有开放桨叶的离心泵与密闭式浆叶的离心泵表现相似。

测量标准角ΔL*曲线的斜率可以用来比较各种泵对金属闪光漆明度效应变差的影响,在比较由各种泵引起的涂料降解程度时,无论用ΔL*曲线的实际斜率还是效应指数(ΔF)或是R比(ΔR)的变化来测定,发现结论均相同。

无论通过叶轮泵或离心泵循环都可观察到金属漆中铝颜料的机械变形,机械变形增加了金属漆中光的漫反射,这是由于涂层中片状颜料的大小和相对底材表面平行排列的程度降低所致。

如转载, 请注明: 资料来源"中国艺术涂料网"相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008