涂料文集

醇酸清漆超临界CO2 喷涂工艺的研究

陈余燕,马 宏 (广州红云化工涂料公司,广州510515)

摘要:考察了超临界 CO 2 - 醇酸树脂 -200 # 汽油拟三元体系相行为,结果表明 : 用超临界 CO 2 为快挥发性溶剂进行醇酸清漆喷涂是可行的。还考察了不同喷嘴结构对雾化效果的影响。

关键词:超临界 CO 2 ;醇酸树脂;喷涂工艺 溶剂型涂料主要由成膜物质(高聚物、填充剂、颜料等)和溶剂(主要是有机快挥发性溶剂)组成,其中快挥发性溶剂用来降低涂料粘度,使之适合喷涂。这些快挥发性溶剂在涂料喷涂到达被涂物表面前就应迅速挥发进入大气。据统计,有 30% ~ 40% 的工业有机溶剂用于涂料,因而溶剂型涂料也是造成大气、水质等环境污染的主要因素之一 [1] ,且其还存在毒性、易燃等危害。世界各国及地方政府已相继对涂料的 VOC 值(每加仑涂料固体成分所含有机溶剂的量)制定了严格的标准 [2] 。

超临界 CO 2 ( SC-CO 2 )的密度与其液体相近,粘度约是液体的 1/10 ,扩散系数约为其液体的 100 倍 [3] , SC-CO 2 的分子尺寸又比一般的有机物分子小,更容易穿渗高聚物,使其有效地溶胀,适合喷涂。国外有这方面的专利报道 [4] ,国内有应用于 SC-CO 2 喷涂研究的 CO 2 - 溶剂 - 高聚物相平衡研究的报道 [5 ~ 6] 。本文研究用 SC-CO 2 为快挥发性有机溶剂对醇酸清漆进行喷涂的可行性 , 并确定喷涂工艺。

1 实验部分

1.1 材料与仪器

材料: 3 8 9 - 5 醇酸树脂(其中含 5 % 二甲苯、 40%200 # 汽油、 55% 醇酸树脂,福建东海漆业有限公司) ,CO 2 ,食用级( >99.5% ), 200 # 汽油。仪器: PE Spectrum 2000FT -IR 光谱仪,乌氏粘度计,可变体积带透明视窗高压釜和高压计量管(空管重量 175g 、内腔体积大于 25mL )均为南通华安超临界设备有限公司制; JSM-35CF 显微镜;数码相机; AE200 分析天平; CS501 超级恒温槽。

1.2 实验方法

实验研究装置如图 1 所示。

图 1 SC-CO 2 喷涂实验装置

1.2.1 二甲苯在 SC-CO 2 中偏摩尔体积测量

先在图 1 的高压釜( 2 )中观察当二甲苯的浓度 (0 ~ 0.1)mol · L -1 、压力( 8 ~ 18 ) MPa 、温度 60 ℃ 时,与 SC-CO 2 混合的体系是否为单相,结果表明它们均为单相。在上述实验范围,将二甲苯置于计量管( 12 )中,通入一定量的 CO 2 ,在图 1 ( 13 )的水浴中, 60 ℃ 恒温,使系统压力恒定 2h 后,取出计量管干燥至恒重,可得 CO 2 在混合物中的表观密度(记 为 d 1 , mol · L -1 ),用 Lagrange 插值法进行数据处理,可得到实验范围在温度和压力一定条件下二甲苯不同浓度下的 d 1 值。 1/d 1 代表混合物中含 1molCO 2 时二甲苯与 CO 2 混合物的体积(记为 V , L · mol -1 ),其中所含二甲苯物质的量为 n 2 =C 2 /d 1 ( C 2 为二甲苯的浓度, mol · L -1 ),结果如图 2 所示。

图 1 SC-CO 2 喷涂实验装置

1.2.1 二甲苯在 SC-CO 2 中偏摩尔体积测量

先在图 1 的高压釜( 2 )中观察当二甲苯的浓度 (0 ~ 0.1)mol · L -1 、压力( 8 ~ 18 ) MPa 、温度 60 ℃ 时,与 SC-CO 2 混合的体系是否为单相,结果表明它们均为单相。在上述实验范围,将二甲苯置于计量管( 12 )中,通入一定量的 CO 2 ,在图 1 ( 13 )的水浴中, 60 ℃ 恒温,使系统压力恒定 2h 后,取出计量管干燥至恒重,可得 CO 2 在混合物中的表观密度(记 为 d 1 , mol · L -1 ),用 Lagrange 插值法进行数据处理,可得到实验范围在温度和压力一定条件下二甲苯不同浓度下的 d 1 值。 1/d 1 代表混合物中含 1molCO 2 时二甲苯与 CO 2 混合物的体积(记为 V , L · mol -1 ),其中所含二甲苯物质的量为 n 2 =C 2 /d 1 ( C 2 为二甲苯的浓度, mol · L -1 ),结果如图 2 所示。

图 2 60 ℃ 时含1molCO 2 的混合物体积和二苯含量的关系

1.2.2 SC-CO 2 - 醇酸树脂 -200 # 汽油体系相平衡测定

将一定比例的醇酸树脂(醇酸树脂固体分 / 二甲苯= 11 )和 200 # 汽油置于图 1 的高压釜( 2 )中,通过计量管( 12 )控制体系中的 CO 2 含量,加入体系中的 CO 2 量 , 可以通过计量管( 12 )加料前后的质量差 ( 用分析天平称量 ) 计算(此时去掉恒温水浴( 13 ));然后缓慢改变活塞( 3 )的高度,控制釜( 2 )的压力,通过透明视窗观察体系( 2 )中的相平衡状态,参考文献 [7] 的方法确定体系相平衡,体系( 2 )的温度由空气浴控制,在选定的条件下稳定 2h 后读取每个试验点的数据,每点反复 3 次,当任意两点的误差不超过 0.1MPa 时,取 3 者的平均值作为此温度下的平衡压力,所得拟三元相图如图 3 所示。

图 2 60 ℃ 时含1molCO 2 的混合物体积和二苯含量的关系

1.2.2 SC-CO 2 - 醇酸树脂 -200 # 汽油体系相平衡测定

将一定比例的醇酸树脂(醇酸树脂固体分 / 二甲苯= 11 )和 200 # 汽油置于图 1 的高压釜( 2 )中,通过计量管( 12 )控制体系中的 CO 2 含量,加入体系中的 CO 2 量 , 可以通过计量管( 12 )加料前后的质量差 ( 用分析天平称量 ) 计算(此时去掉恒温水浴( 13 ));然后缓慢改变活塞( 3 )的高度,控制釜( 2 )的压力,通过透明视窗观察体系( 2 )中的相平衡状态,参考文献 [7] 的方法确定体系相平衡,体系( 2 )的温度由空气浴控制,在选定的条件下稳定 2h 后读取每个试验点的数据,每点反复 3 次,当任意两点的误差不超过 0.1MPa 时,取 3 者的平均值作为此温度下的平衡压力,所得拟三元相图如图 3 所示。

图 3 SC-CO 2 - 醇酸树脂 -200

1.2.3 醇酸清漆的 SC-CO 2 喷涂工艺

实验装置如图 1 所示,根据相图 3 ,选择喷涂温度和压力下,能形成稳定单相的醇酸清漆加入高压 釜( 2 )中,再加入 CO 2 。控制涂料缓冲釜( 6 )的状态与釜( 2 )相同,待体系在喷涂的温度和压力下稳定 2h 后进行喷涂实验,快速卸下喷嘴堵头,此时阀门 14 、 15 、 16 、 20 、 21 处在开的状态,其余阀门关闭。 CO 2 稳压釜( 1 )是用来维持釜( 2 )和釜( 4 )喷涂时所需压力。

本文采用“印痕法”检测雾化粒子的大小 [ ( 8] 雾化粒子粒径的大小,是用载波片上 5 处不同位置各任意 10 个粒子的平均直径来表征),卸下堵头后,雾化很快就稳定,此时马上取样,基本可保持收集到的雾化粒子,为实验所控制条件下的指标值。用不同长径比的喷嘴在体系压力 13MPa 、 CO 2 (w%) 为 30% 和 60 ℃ 下进行喷涂实验,观察喷嘴结构对雾化效果的影响,以选定喷嘴结构。

喷涂过程雾化锥角大小是根据雾化流外包络线在喷嘴处的夹角来估量。实验时,在离喷嘴 30cm 处,收集喷涂料涂覆面积(约为圆形),取该圆直径两端点与喷嘴之间连线的夹角来确定。以喷涂液体系温度、压力和 CO 2 (w%) 为因素,不考虑交互作用,用 L 9 ( 3 4 )正交表考察它们对雾化粒子粒径及喷雾锥角大小的影响。实验因素水平见表 1 。

图 3 SC-CO 2 - 醇酸树脂 -200

1.2.3 醇酸清漆的 SC-CO 2 喷涂工艺

实验装置如图 1 所示,根据相图 3 ,选择喷涂温度和压力下,能形成稳定单相的醇酸清漆加入高压 釜( 2 )中,再加入 CO 2 。控制涂料缓冲釜( 6 )的状态与釜( 2 )相同,待体系在喷涂的温度和压力下稳定 2h 后进行喷涂实验,快速卸下喷嘴堵头,此时阀门 14 、 15 、 16 、 20 、 21 处在开的状态,其余阀门关闭。 CO 2 稳压釜( 1 )是用来维持釜( 2 )和釜( 4 )喷涂时所需压力。

本文采用“印痕法”检测雾化粒子的大小 [ ( 8] 雾化粒子粒径的大小,是用载波片上 5 处不同位置各任意 10 个粒子的平均直径来表征),卸下堵头后,雾化很快就稳定,此时马上取样,基本可保持收集到的雾化粒子,为实验所控制条件下的指标值。用不同长径比的喷嘴在体系压力 13MPa 、 CO 2 (w%) 为 30% 和 60 ℃ 下进行喷涂实验,观察喷嘴结构对雾化效果的影响,以选定喷嘴结构。

喷涂过程雾化锥角大小是根据雾化流外包络线在喷嘴处的夹角来估量。实验时,在离喷嘴 30cm 处,收集喷涂料涂覆面积(约为圆形),取该圆直径两端点与喷嘴之间连线的夹角来确定。以喷涂液体系温度、压力和 CO 2 (w%) 为因素,不考虑交互作用,用 L 9 ( 3 4 )正交表考察它们对雾化粒子粒径及喷雾锥角大小的影响。实验因素水平见表 1 。

1.2.4 涂膜主要性能的测试

涂膜样板根据 GB1727-92 标准制备。按 GB/T9286-98 、 GB/T6742 、 GB/T1730 、 GB/T9278 、 GB/T9274 ,分别对试板附着力、弯曲、硬度、漆膜外观和耐水性进行测定。

2 结果与讨论

2.1 二甲苯与 SC-CO 2 的相互作用(见图 2 )

二甲苯比较稳定,在低溶度时其在 SC-CO 2 中的自缔合作用可以忽略。由图 2 的结果,用关联式 V=a+be -kn 2 ( 1 )进行拟合,得其参数 a 、 b 、 k 值,见表 2 ,由式( 1 )对 n 2 求偏导可得二甲苯的偏摩尔体积: =-bke -kn 2 ( 2 ),由表 2 和式 (2) 可得到 60 ℃ ,不同压力时二甲苯的偏摩尔体积,如图 4 所示。

1.2.4 涂膜主要性能的测试

涂膜样板根据 GB1727-92 标准制备。按 GB/T9286-98 、 GB/T6742 、 GB/T1730 、 GB/T9278 、 GB/T9274 ,分别对试板附着力、弯曲、硬度、漆膜外观和耐水性进行测定。

2 结果与讨论

2.1 二甲苯与 SC-CO 2 的相互作用(见图 2 )

二甲苯比较稳定,在低溶度时其在 SC-CO 2 中的自缔合作用可以忽略。由图 2 的结果,用关联式 V=a+be -kn 2 ( 1 )进行拟合,得其参数 a 、 b 、 k 值,见表 2 ,由式( 1 )对 n 2 求偏导可得二甲苯的偏摩尔体积: =-bke -kn 2 ( 2 ),由表 2 和式 (2) 可得到 60 ℃ ,不同压力时二甲苯的偏摩尔体积,如图 4 所示。

图 4 60 ℃ 时二甲苯含量和其偏摩尔体积的关系

由图 4 可知,在实验范围内二甲苯的偏摩尔体积都是负值,这说明二甲苯分子周围 CO 2 的密度大于体相中溶剂的密度,二甲苯分子和 CO 2 分子间发生了强烈的相互作用 [9] ,具有明显的共溶剂效应。工业上 389-5 树脂的生产要用二甲苯进行共沸脱水,产品中含有少量的二甲苯 [10] ,少量二甲苯作为共溶剂,促进 SC-CO 2 对涂料树脂的溶胀,且对涂料的 VOC 值影响不大。为降低生产成本,本研究不对树脂含有的二甲苯进行脱除。

2.2 SC-CO 2 - 醇酸树脂 -200 # 汽油体系相平衡

从图 3 可见,温度越低,压力越高,体系单相区越大。这是由于降低温度和提高压力,会减少 SCCO 2 和醇酸树脂之间的自由体积差 [11] ,增加体系中醇酸树脂与 S C - C O 2 之间相互作用的可能性,导致 SC-CO 2 含量增加,从而使曲线向右下方移动,单相区增大。

为了保证涂膜质量,喷涂液在雾化之前要为单相,由图 3 可知,当温度不高于 60 ℃ 、压力大于 10MPa 、 CO 2 含量不大于 30% 时能使喷涂液处在稳定单相区。

2.3 不同喷嘴结构对雾化效果的影响

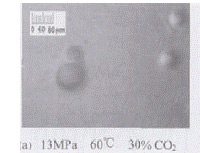

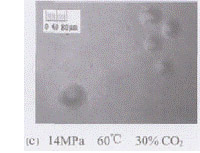

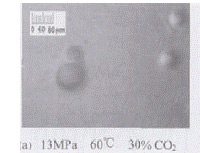

由试验可得,当喷嘴长径比为 2 、 2.5 和 3.3 时,所得雾化粒子平均粒径约 80 μ m 、 60 μ m (如图 5-a 所示)、 30 μ m 。其结果可知,长径比越大,所得雾化粒子越小。但喷嘴孔径太小,喷嘴容易堵塞,且过小的粒子易在空气中飞散,降低了涂料利用率。传统空气喷涂的雾化粒子约为 80 μ m [12] ,即可得到理想涂膜质量。

实验中选择长径比为 4 的喷嘴进行喷涂工艺条件。

2.4 L 9 ( 3 4 )正交实验结果

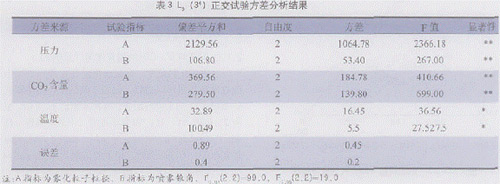

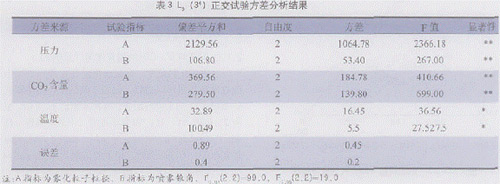

把压力、 CO 2 含量( w %)、温度诸因素分别置于 L 9 ( 3 4 )正交表的第一、第二和第三列,不考虑交互作用进行实验,得到雾化粒子粒径依次为: 88 、 76 、 67 、 65 、 55 、 52 、 45 、 41 、 32 μ m (此雾化粒子见图 5-b )。喷雾锥角依次为: 21.8 °、 29.9 °、 38.6 °、 28.1 °、 35.1 °、 40.3 °、 33.4 °、 36.9 °、 45.3 °。表 3 为它们的方差分析结果。

由表 3 可见:各因素对粒径大小影响的顺序为:压力 >CO 2 含量 > 温度。由正交实验综合可比性可知,随着压力的增大、 CO 2 含量增多,温度越高,雾化粒子粒径均越小。这可能是因为:当外力大于内力(粘性力、表面张力)时,涂料液破碎成较小颗粒,压力越大,液体喷出时的速度越大,液滴的表面上的外力(与静止空气的冲击力,摩擦力)就越大,雾化效果越好。 CO 2 含量的影响主要表现在两方面:一方面是 CO 2 含量增加使体系的粘度降低;另一方面是 CO 2 在离开喷嘴时减压解吸, CO 2 的膨胀力将使粒子更好地雾化,这些对减小雾化粒子粒径都是有利的。温度越高,涂料粘度越小,越有利于雾化成小粒子。

图 4 60 ℃ 时二甲苯含量和其偏摩尔体积的关系

由图 4 可知,在实验范围内二甲苯的偏摩尔体积都是负值,这说明二甲苯分子周围 CO 2 的密度大于体相中溶剂的密度,二甲苯分子和 CO 2 分子间发生了强烈的相互作用 [9] ,具有明显的共溶剂效应。工业上 389-5 树脂的生产要用二甲苯进行共沸脱水,产品中含有少量的二甲苯 [10] ,少量二甲苯作为共溶剂,促进 SC-CO 2 对涂料树脂的溶胀,且对涂料的 VOC 值影响不大。为降低生产成本,本研究不对树脂含有的二甲苯进行脱除。

2.2 SC-CO 2 - 醇酸树脂 -200 # 汽油体系相平衡

从图 3 可见,温度越低,压力越高,体系单相区越大。这是由于降低温度和提高压力,会减少 SCCO 2 和醇酸树脂之间的自由体积差 [11] ,增加体系中醇酸树脂与 S C - C O 2 之间相互作用的可能性,导致 SC-CO 2 含量增加,从而使曲线向右下方移动,单相区增大。

为了保证涂膜质量,喷涂液在雾化之前要为单相,由图 3 可知,当温度不高于 60 ℃ 、压力大于 10MPa 、 CO 2 含量不大于 30% 时能使喷涂液处在稳定单相区。

2.3 不同喷嘴结构对雾化效果的影响

由试验可得,当喷嘴长径比为 2 、 2.5 和 3.3 时,所得雾化粒子平均粒径约 80 μ m 、 60 μ m (如图 5-a 所示)、 30 μ m 。其结果可知,长径比越大,所得雾化粒子越小。但喷嘴孔径太小,喷嘴容易堵塞,且过小的粒子易在空气中飞散,降低了涂料利用率。传统空气喷涂的雾化粒子约为 80 μ m [12] ,即可得到理想涂膜质量。

实验中选择长径比为 4 的喷嘴进行喷涂工艺条件。

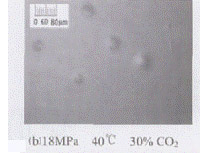

2.4 L 9 ( 3 4 )正交实验结果

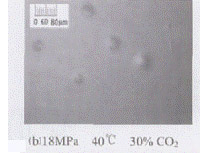

把压力、 CO 2 含量( w %)、温度诸因素分别置于 L 9 ( 3 4 )正交表的第一、第二和第三列,不考虑交互作用进行实验,得到雾化粒子粒径依次为: 88 、 76 、 67 、 65 、 55 、 52 、 45 、 41 、 32 μ m (此雾化粒子见图 5-b )。喷雾锥角依次为: 21.8 °、 29.9 °、 38.6 °、 28.1 °、 35.1 °、 40.3 °、 33.4 °、 36.9 °、 45.3 °。表 3 为它们的方差分析结果。

由表 3 可见:各因素对粒径大小影响的顺序为:压力 >CO 2 含量 > 温度。由正交实验综合可比性可知,随着压力的增大、 CO 2 含量增多,温度越高,雾化粒子粒径均越小。这可能是因为:当外力大于内力(粘性力、表面张力)时,涂料液破碎成较小颗粒,压力越大,液体喷出时的速度越大,液滴的表面上的外力(与静止空气的冲击力,摩擦力)就越大,雾化效果越好。 CO 2 含量的影响主要表现在两方面:一方面是 CO 2 含量增加使体系的粘度降低;另一方面是 CO 2 在离开喷嘴时减压解吸, CO 2 的膨胀力将使粒子更好地雾化,这些对减小雾化粒子粒径都是有利的。温度越高,涂料粘度越小,越有利于雾化成小粒子。

表 3 为它们的方差分析结果

表 3 为它们的方差分析结果

图 5 距离喷口 30cm 处雾化粒子的显微镜照片 (X160)

图 5 距离喷口 30cm 处雾化粒子的显微镜照片 (X160)

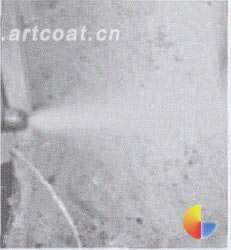

图 6 喷涂雾化照片

表 3 还可以得知,各因素对喷雾锥角大小的影响顺序为: CO 2 含量 > 压力 > 温度。 CO 2 含量增加,雾化压力越大,雾化温度越高,雾化锥角就越大,这可能是因为: CO 2 在离开喷嘴的一瞬间减压解吸,属“气爆式”雾化 [13] ,由于 CO 2 解吸时本身具有一定向四处运动的速度,会带动涂料四处扩展, CO 2 含量增加,这种运动越强烈,形成了越大的雾化锥角。压力和温度对雾化锥角的影响比较复杂尚待深入研究。雾化锥角大,喷涂工效高,且喷涂面重叠少,涂膜质量好。

喷涂液的雾化效果,对涂膜质量有很大的影响,在一定粒径范围,粒径越小,涂膜覆盖力好,其涂膜质量越好 [14] ,涂料利用率越高。

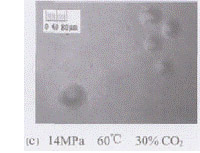

上述实验范围,雾化粒子平均粒径均小于溶剂型涂料的空气喷涂的雾化水平 [12] 。考虑到涂料利用率,选择了压力 14MPa 、 CO 2 (w%) 含量 30% 和温度 60 ℃ 进行重复试验,雾化粒子照片如图 5-c 所示。平均粒径为 50nm 左右,比有空气喷涂小。雾化锥角如图 6 所示,约为 42 °,较传统直流式喷嘴的雾化锥角大 [15] 。由图 6 可见,喷嘴顶点处的雾化流呈抛物线型,与传统的空气和无空气喷涂有明显的差别,这表明雾化时,喷涂液中 CO 2 的解吸更有利于雾化流沿轴向展开,提高涂层的覆盖面。该试验的涂膜性能比为:附着力( 2 级)、弯曲( 2mm )、硬度( 0.26 )、漆膜外观(无异常)和耐水性( 18h 无异常),均达到国家标准。

3 结 语

( 1 )用 SC-CO 2 为快挥发性溶剂的醇酸清漆喷涂工艺是可行的,涂膜主要性能均达到国家标准,涂料 VOC 值降低 40% 。

( 2 ) CO 2 是很多工业部门的废弃物,资源丰富,价格较一般有机溶剂便宜,用 SC-CO 2 代替挥发性溶剂进行涂料喷涂,降低了成本,实现资源循环利用,且提高了喷涂质量和工效。

如转载, 请注明: 资料来源"中国艺术涂料网"

图 6 喷涂雾化照片

表 3 还可以得知,各因素对喷雾锥角大小的影响顺序为: CO 2 含量 > 压力 > 温度。 CO 2 含量增加,雾化压力越大,雾化温度越高,雾化锥角就越大,这可能是因为: CO 2 在离开喷嘴的一瞬间减压解吸,属“气爆式”雾化 [13] ,由于 CO 2 解吸时本身具有一定向四处运动的速度,会带动涂料四处扩展, CO 2 含量增加,这种运动越强烈,形成了越大的雾化锥角。压力和温度对雾化锥角的影响比较复杂尚待深入研究。雾化锥角大,喷涂工效高,且喷涂面重叠少,涂膜质量好。

喷涂液的雾化效果,对涂膜质量有很大的影响,在一定粒径范围,粒径越小,涂膜覆盖力好,其涂膜质量越好 [14] ,涂料利用率越高。

上述实验范围,雾化粒子平均粒径均小于溶剂型涂料的空气喷涂的雾化水平 [12] 。考虑到涂料利用率,选择了压力 14MPa 、 CO 2 (w%) 含量 30% 和温度 60 ℃ 进行重复试验,雾化粒子照片如图 5-c 所示。平均粒径为 50nm 左右,比有空气喷涂小。雾化锥角如图 6 所示,约为 42 °,较传统直流式喷嘴的雾化锥角大 [15] 。由图 6 可见,喷嘴顶点处的雾化流呈抛物线型,与传统的空气和无空气喷涂有明显的差别,这表明雾化时,喷涂液中 CO 2 的解吸更有利于雾化流沿轴向展开,提高涂层的覆盖面。该试验的涂膜性能比为:附着力( 2 级)、弯曲( 2mm )、硬度( 0.26 )、漆膜外观(无异常)和耐水性( 18h 无异常),均达到国家标准。

3 结 语

( 1 )用 SC-CO 2 为快挥发性溶剂的醇酸清漆喷涂工艺是可行的,涂膜主要性能均达到国家标准,涂料 VOC 值降低 40% 。

( 2 ) CO 2 是很多工业部门的废弃物,资源丰富,价格较一般有机溶剂便宜,用 SC-CO 2 代替挥发性溶剂进行涂料喷涂,降低了成本,实现资源循环利用,且提高了喷涂质量和工效。

如转载, 请注明: 资料来源"中国艺术涂料网" 表 2 拟合参数表

中国艺术涂料网“转载文章,请注明:文章来源中国艺术涂料网”

表 2 拟合参数表

中国艺术涂料网“转载文章,请注明:文章来源中国艺术涂料网”

图 1 SC-CO 2 喷涂实验装置

1.2.1 二甲苯在 SC-CO 2 中偏摩尔体积测量

先在图 1 的高压釜( 2 )中观察当二甲苯的浓度 (0 ~ 0.1)mol · L -1 、压力( 8 ~ 18 ) MPa 、温度 60 ℃ 时,与 SC-CO 2 混合的体系是否为单相,结果表明它们均为单相。在上述实验范围,将二甲苯置于计量管( 12 )中,通入一定量的 CO 2 ,在图 1 ( 13 )的水浴中, 60 ℃ 恒温,使系统压力恒定 2h 后,取出计量管干燥至恒重,可得 CO 2 在混合物中的表观密度(记 为 d 1 , mol · L -1 ),用 Lagrange 插值法进行数据处理,可得到实验范围在温度和压力一定条件下二甲苯不同浓度下的 d 1 值。 1/d 1 代表混合物中含 1molCO 2 时二甲苯与 CO 2 混合物的体积(记为 V , L · mol -1 ),其中所含二甲苯物质的量为 n 2 =C 2 /d 1 ( C 2 为二甲苯的浓度, mol · L -1 ),结果如图 2 所示。

图 1 SC-CO 2 喷涂实验装置

1.2.1 二甲苯在 SC-CO 2 中偏摩尔体积测量

先在图 1 的高压釜( 2 )中观察当二甲苯的浓度 (0 ~ 0.1)mol · L -1 、压力( 8 ~ 18 ) MPa 、温度 60 ℃ 时,与 SC-CO 2 混合的体系是否为单相,结果表明它们均为单相。在上述实验范围,将二甲苯置于计量管( 12 )中,通入一定量的 CO 2 ,在图 1 ( 13 )的水浴中, 60 ℃ 恒温,使系统压力恒定 2h 后,取出计量管干燥至恒重,可得 CO 2 在混合物中的表观密度(记 为 d 1 , mol · L -1 ),用 Lagrange 插值法进行数据处理,可得到实验范围在温度和压力一定条件下二甲苯不同浓度下的 d 1 值。 1/d 1 代表混合物中含 1molCO 2 时二甲苯与 CO 2 混合物的体积(记为 V , L · mol -1 ),其中所含二甲苯物质的量为 n 2 =C 2 /d 1 ( C 2 为二甲苯的浓度, mol · L -1 ),结果如图 2 所示。

图 2 60 ℃ 时含1molCO 2 的混合物体积和二苯含量的关系

1.2.2 SC-CO 2 - 醇酸树脂 -200 # 汽油体系相平衡测定

将一定比例的醇酸树脂(醇酸树脂固体分 / 二甲苯= 11 )和 200 # 汽油置于图 1 的高压釜( 2 )中,通过计量管( 12 )控制体系中的 CO 2 含量,加入体系中的 CO 2 量 , 可以通过计量管( 12 )加料前后的质量差 ( 用分析天平称量 ) 计算(此时去掉恒温水浴( 13 ));然后缓慢改变活塞( 3 )的高度,控制釜( 2 )的压力,通过透明视窗观察体系( 2 )中的相平衡状态,参考文献 [7] 的方法确定体系相平衡,体系( 2 )的温度由空气浴控制,在选定的条件下稳定 2h 后读取每个试验点的数据,每点反复 3 次,当任意两点的误差不超过 0.1MPa 时,取 3 者的平均值作为此温度下的平衡压力,所得拟三元相图如图 3 所示。

图 2 60 ℃ 时含1molCO 2 的混合物体积和二苯含量的关系

1.2.2 SC-CO 2 - 醇酸树脂 -200 # 汽油体系相平衡测定

将一定比例的醇酸树脂(醇酸树脂固体分 / 二甲苯= 11 )和 200 # 汽油置于图 1 的高压釜( 2 )中,通过计量管( 12 )控制体系中的 CO 2 含量,加入体系中的 CO 2 量 , 可以通过计量管( 12 )加料前后的质量差 ( 用分析天平称量 ) 计算(此时去掉恒温水浴( 13 ));然后缓慢改变活塞( 3 )的高度,控制釜( 2 )的压力,通过透明视窗观察体系( 2 )中的相平衡状态,参考文献 [7] 的方法确定体系相平衡,体系( 2 )的温度由空气浴控制,在选定的条件下稳定 2h 后读取每个试验点的数据,每点反复 3 次,当任意两点的误差不超过 0.1MPa 时,取 3 者的平均值作为此温度下的平衡压力,所得拟三元相图如图 3 所示。

图 3 SC-CO 2 - 醇酸树脂 -200

1.2.3 醇酸清漆的 SC-CO 2 喷涂工艺

实验装置如图 1 所示,根据相图 3 ,选择喷涂温度和压力下,能形成稳定单相的醇酸清漆加入高压 釜( 2 )中,再加入 CO 2 。控制涂料缓冲釜( 6 )的状态与釜( 2 )相同,待体系在喷涂的温度和压力下稳定 2h 后进行喷涂实验,快速卸下喷嘴堵头,此时阀门 14 、 15 、 16 、 20 、 21 处在开的状态,其余阀门关闭。 CO 2 稳压釜( 1 )是用来维持釜( 2 )和釜( 4 )喷涂时所需压力。

本文采用“印痕法”检测雾化粒子的大小 [ ( 8] 雾化粒子粒径的大小,是用载波片上 5 处不同位置各任意 10 个粒子的平均直径来表征),卸下堵头后,雾化很快就稳定,此时马上取样,基本可保持收集到的雾化粒子,为实验所控制条件下的指标值。用不同长径比的喷嘴在体系压力 13MPa 、 CO 2 (w%) 为 30% 和 60 ℃ 下进行喷涂实验,观察喷嘴结构对雾化效果的影响,以选定喷嘴结构。

喷涂过程雾化锥角大小是根据雾化流外包络线在喷嘴处的夹角来估量。实验时,在离喷嘴 30cm 处,收集喷涂料涂覆面积(约为圆形),取该圆直径两端点与喷嘴之间连线的夹角来确定。以喷涂液体系温度、压力和 CO 2 (w%) 为因素,不考虑交互作用,用 L 9 ( 3 4 )正交表考察它们对雾化粒子粒径及喷雾锥角大小的影响。实验因素水平见表 1 。

图 3 SC-CO 2 - 醇酸树脂 -200

1.2.3 醇酸清漆的 SC-CO 2 喷涂工艺

实验装置如图 1 所示,根据相图 3 ,选择喷涂温度和压力下,能形成稳定单相的醇酸清漆加入高压 釜( 2 )中,再加入 CO 2 。控制涂料缓冲釜( 6 )的状态与釜( 2 )相同,待体系在喷涂的温度和压力下稳定 2h 后进行喷涂实验,快速卸下喷嘴堵头,此时阀门 14 、 15 、 16 、 20 、 21 处在开的状态,其余阀门关闭。 CO 2 稳压釜( 1 )是用来维持釜( 2 )和釜( 4 )喷涂时所需压力。

本文采用“印痕法”检测雾化粒子的大小 [ ( 8] 雾化粒子粒径的大小,是用载波片上 5 处不同位置各任意 10 个粒子的平均直径来表征),卸下堵头后,雾化很快就稳定,此时马上取样,基本可保持收集到的雾化粒子,为实验所控制条件下的指标值。用不同长径比的喷嘴在体系压力 13MPa 、 CO 2 (w%) 为 30% 和 60 ℃ 下进行喷涂实验,观察喷嘴结构对雾化效果的影响,以选定喷嘴结构。

喷涂过程雾化锥角大小是根据雾化流外包络线在喷嘴处的夹角来估量。实验时,在离喷嘴 30cm 处,收集喷涂料涂覆面积(约为圆形),取该圆直径两端点与喷嘴之间连线的夹角来确定。以喷涂液体系温度、压力和 CO 2 (w%) 为因素,不考虑交互作用,用 L 9 ( 3 4 )正交表考察它们对雾化粒子粒径及喷雾锥角大小的影响。实验因素水平见表 1 。

1.2.4 涂膜主要性能的测试

涂膜样板根据 GB1727-92 标准制备。按 GB/T9286-98 、 GB/T6742 、 GB/T1730 、 GB/T9278 、 GB/T9274 ,分别对试板附着力、弯曲、硬度、漆膜外观和耐水性进行测定。

2 结果与讨论

2.1 二甲苯与 SC-CO 2 的相互作用(见图 2 )

二甲苯比较稳定,在低溶度时其在 SC-CO 2 中的自缔合作用可以忽略。由图 2 的结果,用关联式 V=a+be -kn 2 ( 1 )进行拟合,得其参数 a 、 b 、 k 值,见表 2 ,由式( 1 )对 n 2 求偏导可得二甲苯的偏摩尔体积: =-bke -kn 2 ( 2 ),由表 2 和式 (2) 可得到 60 ℃ ,不同压力时二甲苯的偏摩尔体积,如图 4 所示。

1.2.4 涂膜主要性能的测试

涂膜样板根据 GB1727-92 标准制备。按 GB/T9286-98 、 GB/T6742 、 GB/T1730 、 GB/T9278 、 GB/T9274 ,分别对试板附着力、弯曲、硬度、漆膜外观和耐水性进行测定。

2 结果与讨论

2.1 二甲苯与 SC-CO 2 的相互作用(见图 2 )

二甲苯比较稳定,在低溶度时其在 SC-CO 2 中的自缔合作用可以忽略。由图 2 的结果,用关联式 V=a+be -kn 2 ( 1 )进行拟合,得其参数 a 、 b 、 k 值,见表 2 ,由式( 1 )对 n 2 求偏导可得二甲苯的偏摩尔体积: =-bke -kn 2 ( 2 ),由表 2 和式 (2) 可得到 60 ℃ ,不同压力时二甲苯的偏摩尔体积,如图 4 所示。

图 4 60 ℃ 时二甲苯含量和其偏摩尔体积的关系

由图 4 可知,在实验范围内二甲苯的偏摩尔体积都是负值,这说明二甲苯分子周围 CO 2 的密度大于体相中溶剂的密度,二甲苯分子和 CO 2 分子间发生了强烈的相互作用 [9] ,具有明显的共溶剂效应。工业上 389-5 树脂的生产要用二甲苯进行共沸脱水,产品中含有少量的二甲苯 [10] ,少量二甲苯作为共溶剂,促进 SC-CO 2 对涂料树脂的溶胀,且对涂料的 VOC 值影响不大。为降低生产成本,本研究不对树脂含有的二甲苯进行脱除。

2.2 SC-CO 2 - 醇酸树脂 -200 # 汽油体系相平衡

从图 3 可见,温度越低,压力越高,体系单相区越大。这是由于降低温度和提高压力,会减少 SCCO 2 和醇酸树脂之间的自由体积差 [11] ,增加体系中醇酸树脂与 S C - C O 2 之间相互作用的可能性,导致 SC-CO 2 含量增加,从而使曲线向右下方移动,单相区增大。

为了保证涂膜质量,喷涂液在雾化之前要为单相,由图 3 可知,当温度不高于 60 ℃ 、压力大于 10MPa 、 CO 2 含量不大于 30% 时能使喷涂液处在稳定单相区。

2.3 不同喷嘴结构对雾化效果的影响

由试验可得,当喷嘴长径比为 2 、 2.5 和 3.3 时,所得雾化粒子平均粒径约 80 μ m 、 60 μ m (如图 5-a 所示)、 30 μ m 。其结果可知,长径比越大,所得雾化粒子越小。但喷嘴孔径太小,喷嘴容易堵塞,且过小的粒子易在空气中飞散,降低了涂料利用率。传统空气喷涂的雾化粒子约为 80 μ m [12] ,即可得到理想涂膜质量。

实验中选择长径比为 4 的喷嘴进行喷涂工艺条件。

2.4 L 9 ( 3 4 )正交实验结果

把压力、 CO 2 含量( w %)、温度诸因素分别置于 L 9 ( 3 4 )正交表的第一、第二和第三列,不考虑交互作用进行实验,得到雾化粒子粒径依次为: 88 、 76 、 67 、 65 、 55 、 52 、 45 、 41 、 32 μ m (此雾化粒子见图 5-b )。喷雾锥角依次为: 21.8 °、 29.9 °、 38.6 °、 28.1 °、 35.1 °、 40.3 °、 33.4 °、 36.9 °、 45.3 °。表 3 为它们的方差分析结果。

由表 3 可见:各因素对粒径大小影响的顺序为:压力 >CO 2 含量 > 温度。由正交实验综合可比性可知,随着压力的增大、 CO 2 含量增多,温度越高,雾化粒子粒径均越小。这可能是因为:当外力大于内力(粘性力、表面张力)时,涂料液破碎成较小颗粒,压力越大,液体喷出时的速度越大,液滴的表面上的外力(与静止空气的冲击力,摩擦力)就越大,雾化效果越好。 CO 2 含量的影响主要表现在两方面:一方面是 CO 2 含量增加使体系的粘度降低;另一方面是 CO 2 在离开喷嘴时减压解吸, CO 2 的膨胀力将使粒子更好地雾化,这些对减小雾化粒子粒径都是有利的。温度越高,涂料粘度越小,越有利于雾化成小粒子。

图 4 60 ℃ 时二甲苯含量和其偏摩尔体积的关系

由图 4 可知,在实验范围内二甲苯的偏摩尔体积都是负值,这说明二甲苯分子周围 CO 2 的密度大于体相中溶剂的密度,二甲苯分子和 CO 2 分子间发生了强烈的相互作用 [9] ,具有明显的共溶剂效应。工业上 389-5 树脂的生产要用二甲苯进行共沸脱水,产品中含有少量的二甲苯 [10] ,少量二甲苯作为共溶剂,促进 SC-CO 2 对涂料树脂的溶胀,且对涂料的 VOC 值影响不大。为降低生产成本,本研究不对树脂含有的二甲苯进行脱除。

2.2 SC-CO 2 - 醇酸树脂 -200 # 汽油体系相平衡

从图 3 可见,温度越低,压力越高,体系单相区越大。这是由于降低温度和提高压力,会减少 SCCO 2 和醇酸树脂之间的自由体积差 [11] ,增加体系中醇酸树脂与 S C - C O 2 之间相互作用的可能性,导致 SC-CO 2 含量增加,从而使曲线向右下方移动,单相区增大。

为了保证涂膜质量,喷涂液在雾化之前要为单相,由图 3 可知,当温度不高于 60 ℃ 、压力大于 10MPa 、 CO 2 含量不大于 30% 时能使喷涂液处在稳定单相区。

2.3 不同喷嘴结构对雾化效果的影响

由试验可得,当喷嘴长径比为 2 、 2.5 和 3.3 时,所得雾化粒子平均粒径约 80 μ m 、 60 μ m (如图 5-a 所示)、 30 μ m 。其结果可知,长径比越大,所得雾化粒子越小。但喷嘴孔径太小,喷嘴容易堵塞,且过小的粒子易在空气中飞散,降低了涂料利用率。传统空气喷涂的雾化粒子约为 80 μ m [12] ,即可得到理想涂膜质量。

实验中选择长径比为 4 的喷嘴进行喷涂工艺条件。

2.4 L 9 ( 3 4 )正交实验结果

把压力、 CO 2 含量( w %)、温度诸因素分别置于 L 9 ( 3 4 )正交表的第一、第二和第三列,不考虑交互作用进行实验,得到雾化粒子粒径依次为: 88 、 76 、 67 、 65 、 55 、 52 、 45 、 41 、 32 μ m (此雾化粒子见图 5-b )。喷雾锥角依次为: 21.8 °、 29.9 °、 38.6 °、 28.1 °、 35.1 °、 40.3 °、 33.4 °、 36.9 °、 45.3 °。表 3 为它们的方差分析结果。

由表 3 可见:各因素对粒径大小影响的顺序为:压力 >CO 2 含量 > 温度。由正交实验综合可比性可知,随着压力的增大、 CO 2 含量增多,温度越高,雾化粒子粒径均越小。这可能是因为:当外力大于内力(粘性力、表面张力)时,涂料液破碎成较小颗粒,压力越大,液体喷出时的速度越大,液滴的表面上的外力(与静止空气的冲击力,摩擦力)就越大,雾化效果越好。 CO 2 含量的影响主要表现在两方面:一方面是 CO 2 含量增加使体系的粘度降低;另一方面是 CO 2 在离开喷嘴时减压解吸, CO 2 的膨胀力将使粒子更好地雾化,这些对减小雾化粒子粒径都是有利的。温度越高,涂料粘度越小,越有利于雾化成小粒子。

表 3 为它们的方差分析结果

表 3 为它们的方差分析结果

图 5 距离喷口 30cm 处雾化粒子的显微镜照片 (X160)

图 5 距离喷口 30cm 处雾化粒子的显微镜照片 (X160)

图 6 喷涂雾化照片

表 3 还可以得知,各因素对喷雾锥角大小的影响顺序为: CO 2 含量 > 压力 > 温度。 CO 2 含量增加,雾化压力越大,雾化温度越高,雾化锥角就越大,这可能是因为: CO 2 在离开喷嘴的一瞬间减压解吸,属“气爆式”雾化 [13] ,由于 CO 2 解吸时本身具有一定向四处运动的速度,会带动涂料四处扩展, CO 2 含量增加,这种运动越强烈,形成了越大的雾化锥角。压力和温度对雾化锥角的影响比较复杂尚待深入研究。雾化锥角大,喷涂工效高,且喷涂面重叠少,涂膜质量好。

喷涂液的雾化效果,对涂膜质量有很大的影响,在一定粒径范围,粒径越小,涂膜覆盖力好,其涂膜质量越好 [14] ,涂料利用率越高。

上述实验范围,雾化粒子平均粒径均小于溶剂型涂料的空气喷涂的雾化水平 [12] 。考虑到涂料利用率,选择了压力 14MPa 、 CO 2 (w%) 含量 30% 和温度 60 ℃ 进行重复试验,雾化粒子照片如图 5-c 所示。平均粒径为 50nm 左右,比有空气喷涂小。雾化锥角如图 6 所示,约为 42 °,较传统直流式喷嘴的雾化锥角大 [15] 。由图 6 可见,喷嘴顶点处的雾化流呈抛物线型,与传统的空气和无空气喷涂有明显的差别,这表明雾化时,喷涂液中 CO 2 的解吸更有利于雾化流沿轴向展开,提高涂层的覆盖面。该试验的涂膜性能比为:附着力( 2 级)、弯曲( 2mm )、硬度( 0.26 )、漆膜外观(无异常)和耐水性( 18h 无异常),均达到国家标准。

3 结 语

( 1 )用 SC-CO 2 为快挥发性溶剂的醇酸清漆喷涂工艺是可行的,涂膜主要性能均达到国家标准,涂料 VOC 值降低 40% 。

( 2 ) CO 2 是很多工业部门的废弃物,资源丰富,价格较一般有机溶剂便宜,用 SC-CO 2 代替挥发性溶剂进行涂料喷涂,降低了成本,实现资源循环利用,且提高了喷涂质量和工效。

如转载, 请注明: 资料来源"中国艺术涂料网"

图 6 喷涂雾化照片

表 3 还可以得知,各因素对喷雾锥角大小的影响顺序为: CO 2 含量 > 压力 > 温度。 CO 2 含量增加,雾化压力越大,雾化温度越高,雾化锥角就越大,这可能是因为: CO 2 在离开喷嘴的一瞬间减压解吸,属“气爆式”雾化 [13] ,由于 CO 2 解吸时本身具有一定向四处运动的速度,会带动涂料四处扩展, CO 2 含量增加,这种运动越强烈,形成了越大的雾化锥角。压力和温度对雾化锥角的影响比较复杂尚待深入研究。雾化锥角大,喷涂工效高,且喷涂面重叠少,涂膜质量好。

喷涂液的雾化效果,对涂膜质量有很大的影响,在一定粒径范围,粒径越小,涂膜覆盖力好,其涂膜质量越好 [14] ,涂料利用率越高。

上述实验范围,雾化粒子平均粒径均小于溶剂型涂料的空气喷涂的雾化水平 [12] 。考虑到涂料利用率,选择了压力 14MPa 、 CO 2 (w%) 含量 30% 和温度 60 ℃ 进行重复试验,雾化粒子照片如图 5-c 所示。平均粒径为 50nm 左右,比有空气喷涂小。雾化锥角如图 6 所示,约为 42 °,较传统直流式喷嘴的雾化锥角大 [15] 。由图 6 可见,喷嘴顶点处的雾化流呈抛物线型,与传统的空气和无空气喷涂有明显的差别,这表明雾化时,喷涂液中 CO 2 的解吸更有利于雾化流沿轴向展开,提高涂层的覆盖面。该试验的涂膜性能比为:附着力( 2 级)、弯曲( 2mm )、硬度( 0.26 )、漆膜外观(无异常)和耐水性( 18h 无异常),均达到国家标准。

3 结 语

( 1 )用 SC-CO 2 为快挥发性溶剂的醇酸清漆喷涂工艺是可行的,涂膜主要性能均达到国家标准,涂料 VOC 值降低 40% 。

( 2 ) CO 2 是很多工业部门的废弃物,资源丰富,价格较一般有机溶剂便宜,用 SC-CO 2 代替挥发性溶剂进行涂料喷涂,降低了成本,实现资源循环利用,且提高了喷涂质量和工效。

如转载, 请注明: 资料来源"中国艺术涂料网" 表 2 拟合参数表

中国艺术涂料网“转载文章,请注明:文章来源中国艺术涂料网”

表 2 拟合参数表

中国艺术涂料网“转载文章,请注明:文章来源中国艺术涂料网”

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008