涂料文集

基于开关板粉末涂装管理重要性的认识

Understanding Management Importance of Switch Powder Coating Process

乐惠明(中国表面工程协会涂装分会)

摘要:粉末涂装是当前成熟的工业生产工艺,文章介绍了开关板粉末涂装各环节的要求和处理,并以此组织生产,指导生产,取得成效。通过多年的生产实践认识到做好管理工作至关重要。

1 前言

中低压开关板电控设备(以下简称开关板)广泛用于电力、冶金、化工、铁路、重工、轻纺、港口工程以及汽车、机械、家电等制造业的生产线电气控制。我国有数以千计制造开关板的生产单位,著名的跨国集团公司如美国通用电气、德国西门子及ABB、法国斯耐达及中英合资斯来克公司等在我国均建有一定规模的生产基地,产品在价格及技术上各有所长,市场竞争激烈。

在国外,开关板采用静电粉末喷涂工艺始于上世纪60年代后期,如日本川崎电气公司、丰永表面技术事务所、英格兰约克郡布利施开关厂、瑞典ASEA公司的低压组合开关板,德国西门子法兰克福开关厂的中低压开关板等的生产线。开关板粉末涂装的典型实例见表1。

表1 开关板粉末涂装的典型实例

作者所在单位上海华通开关厂于1982年初开始在XM系列照明箱上应用静电粉末喷涂技术;1984年生产了89台PK型开关板,用于北京地铁二期工程;1991年开始粉末喷涂的PK型开关板先后应用于秦山核电工程,并为云南卷烟厂提供了数百台MNS型组合式开关板,深受客户好评。

根据1990~1991年广州电器科学研究所及武汉材料保护研究所提供的调查资料,当时中低压开关板采用静电粉末涂装工艺的生产单位占全行业的0.8%~1%,而现在这一数据已经达到80%以上。回顾我国热固性粉末涂料产量1982年仅为180kg,2006年产量达到63万t,这充分说明我国静电粉末喷涂工艺虽起步较晚,但发展十分迅速。

本文作者根据多年生产实践,针对粉末涂装应用中的管理工作重要性的认识与大家进行交流,共同探讨。

2 产品使用场合和涂层要求

— 暴露于户外的深港工程箱型壳体要求涂膜应具有良好的耐候性。

— 组装式结构产品的众多互换拼装件对涂膜色泽一致性要求严格。

— 电站中央控制室的排列产品要求涂膜外观装饰精致,色泽一致。

— 功能性要求:产品内壁涂层要求具备瞬时耐高温、延缓耐燃和自熄、萤光等性能。

— 三防产品:应用于沿海湿热带产品的涂膜,要求具有防湿热、防盐雾、防霉的性能。

开关板在运行中的防腐要求,以往一般为3~5年,现在使用的粉末涂层其使用年限要求更长。

3 涂装前准备

3.1 清洁度要求

3.1.1 压缩空气的洁净度

压缩空气是粉末涂装的驱动力,粉末流化、泵送、喷涂均离不开压缩空气。压缩空气中的液体水、油及固体微粒杂质会造成粉末涂层的气泡、缩孔、锈蚀、脱落、颗粒等弊病,粉末涂装使用的压缩空气要求是,油份0.10~0.15ppm,水份1~1.5g/Nm3,灰尘颗粒(5μm)5g/Nm3。所以进入涂装系统的压缩空气必须经过分离和过滤。

3.1.2 施工喷涂现场的环境

对涂装施工作业场地的要求主要是喷涂时空气中悬浮的颗粒、尘埃、地面积粉等要求。操作人员工作服上织物纤维的散落应当及时清理,对固化烘房(道)内部、传送链、挂具、吊钩等表面的积粉也要及时清扫,定期清理。对有装饰性要求的产品,或受前处理、酸雾、水汽影响的作业场地应进行隔离和进行空气的过滤处理。

3.1.3 喷涂系统的换色清理

在更换粉末涂料品种和颜色时,喷涂系统的残余粉末应仔细清理,必要时将喷嘴拆卸清除积粉,输粉管道内壁可导入海棉、软绸布或尼龙绸缎(用压缩空气压入)进行清理,如粉末色调相差较大,则应更换送粉皮管。换用不同品种的粉末涂料时,请理设备中的积粉更应注意防止引起严重的缩孔、渗色等涂膜缺陷。

—施工现场贮存涂料以满足2天生产量为准;

—生产前应核对涂料名称、颜色等是否符合产品规定要求;

—涂装施工剩余的粉末涂料仍应包扎严密,防止受潮及混入杂质。

3.3 涂装前设备运行性能的检查

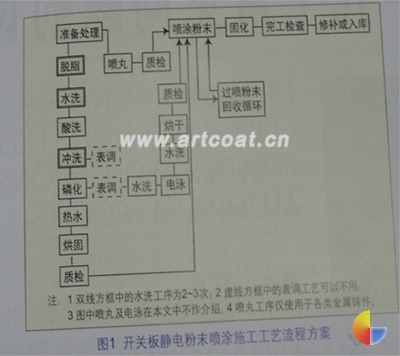

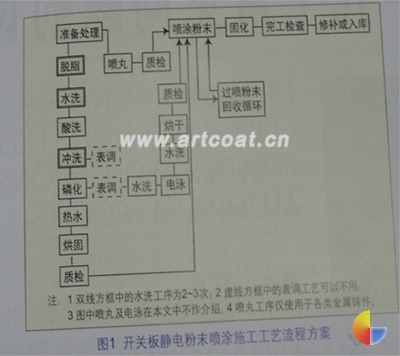

图1 开关板静电粉末喷涂施工工艺流程方案

图1 开关板静电粉末喷涂施工工艺流程方案

中国艺术涂料网“转载文章,请注明:文章来源中国艺术涂料网”

设备运行正常与否,是生产过程和产品质量的可靠保证。设备检查的主要任务是,前处理槽液及设备加热系统的稳定性;喷淋系统的有效性;固化设备温度的可控性;显示仪表的准确性;喷涂系统的操作可靠性;工件接地的可靠性;照明、通风、废水处理设施的正常性;生产现场各岗位操作人员必须做好生产前的准备,发现任何问题应及时向主管汇报,并及时处理。

3.4 辅助处理

(1)蔽覆

产品不需要喷粉的部位应予以蔽覆,如接地螺钉、导电接触部位等。常用的材料有纤维粘胶带、耐高温玻璃纤维粘胶带等。

(2)高温补充脱脂

冷轧钢板折边结构的门板或加强筋的点焊缝隙间,因内部油污很难洗净,而在粉末固化时受热渗出,引起涂层脱落、起泡等弊病。对此应在磷化后进行辅助高温烘烤处理,然后再手工用溶剂擦拭干净。

(3)修饰填腻

为求产品高装饰外观,机械加工或局部焊接产生的缺陷应在涂装前处理后填刮导电聚酯腻子,每次填刮厚度为0.3mm,总厚度为0.6mm,然后在70~180℃下使腻子层烘干。局部小范围的填刮腻子也可采用自干腻子。

4 静电粉末喷涂生产形式

根据各厂生产量及具体条件,目前开关板喷涂生产组织方式大致有以下3种。

(1)中低压开关板的框架喷涂

由于开关板的框架品种繁多,外形大小相差很大,较难采用通用型生产线,大多是在固定的喷房内用手动枪喷涂,然后用小车转移至固定烘箱进行固化。因此产量较小,具有节能效果。

(2)板材的喷涂

基本上采用生产线方式,生产效率高,以自动喷粉枪喷涂,传送速度为1.5~2.5m/min,也有使用手动枪喷涂的。涂层色泽及花纹能比较一致,在组合拼装产品中互换性强,但也有按(1)方式将板材挂在大型架子上送入烘箱固化的。操作中应当注意固化工艺参数的控制,如变动过大会影响涂膜色泽和花纹,严重时影响涂装产品的互换性和整机配套装饰性。

(3)大件的流水线生产

具有一定规模的生产单位,在涂装批量较大、规格相近的产品时,应采用前处理生产线和喷涂生产线相结合的方式,以自动喷枪为主,辅以手工补涂。

中压开关板的粉末涂装受产品结构影响较大。在设计开发新产品(特别是箱式、框架、搁板、横档等焊接较多的产品)时应有涂装工艺人员参与审定和评议,提出粉末涂装施工的操作适用性,如密封箱式产品在前处理中应有槽液排出的工艺孔。只有设计与工艺紧密配合,才能使涂装操作更趋完善。

5 涂料的选用

—中低压开关板电控设备使用的粉末涂料以纹理类细砂和锤纹粉末居多,能有效遮蔽平面底材的瑕疵,形成平整的表面涂膜与产品独特的外观。

— 粉末涂料的光泽以无光、半光居多,在单机配套的产品中偶而也有采用高光泽粉末的。

—用于机电产品配套的粉末涂料颜色以传统的灰色居多,如欧洲标准色板RAL7032和RAL7035色。

—当采用纯白色或浅色环氧类粉末涂料时,应选用耐温范围较宽的颜料和树脂,同时要注意固化条件的控制。为追求产品内部明亮简洁的装饰性和检修方便,要求内部涂膜为白色,这给施工带来麻烦,对组合结构可选用二次喷粉。对固定构件可施以油漆涂装。

—粉末粒径一般控制为20~90μm,粉末涂料的体积电阻为1011~1013Ω•cm。

6 静电粉末施工工艺流程方案

中低压开关板电控设备静电粉末喷涂施工工艺流程方案见图1。粉末喷涂的施工过程应编制工艺文件,包括工艺过程卡、操作流程(工艺守则)和质量检查。

图1 开关板静电粉末喷涂施工工艺流程方案

图1 开关板静电粉末喷涂施工工艺流程方案

注:1 双线方框中的水洗工序为2~3次;2 虚线方框中的表调工艺可以不用;3 图中喷丸及电泳在本文中不作介绍;4 喷丸工序仅使用于各类金属铸件。

图1 开关板静电粉末喷涂施工工艺流程方案

6.1 表面预处理

由于粉末涂装中返工脱膜往往较油漆涂膜难以处理,为此人们对粉末涂装有着更为严格的要求。下面所介绍的内容是根据节能减排要求,以及汽车行业发展动态所带来的启示而提出来的。

(1)脱脂

— 推广生物可降解的表面活性剂,逐步聚代APEO(烷基酚-乙氧基化合物),提高去油能力和水洗效果,降低COD排放。

— 采用无磷、无氮液体脱脂剂,减少粉尘,便于调配和添加,减轻三废处理负担和费用。

— 采用适用于铁、锌、铝复合工件的脱脂剂,不含对铝、锌有腐蚀作用的清洗剂。

(2)酸洗

主要用于热轧板材或结构型材,仍采用传统的硫酸或盐酸酸洗,近年来也有用磷酸、有机酸、乳酸及混合液酸洗的,成本略有提高。

(3)表调

— 常用表调剂为胶体钛盐。

— 德国凯密特尔公司开发的液体表调剂,其槽液使用期为8周,可自动滴加,消耗量为0.5~2.0g/m2。

(4)磷化

— 细微结晶的锌钙盐及锌盐适用于粉末涂装的打底,磷化膜厚度为2.5~3g/m2,能获得耐盐雾、耐湿热和冲击性能优良的涂层。

— 北美和欧洲等国推广无镍和无亚硝酸盐的有机促进剂型磷化液、低温少渣型磷化液,以及用于铁、镀锌板和铝金属的磷化液。这些磷化液可由凯密特尔化学品公司和上海帕卡濑精公司提供。

— 本田公司介绍了非结晶质的氧化锆转化膜,膜重100mg/m2,厚度40nm。该转化膜取消了表调,沉渣减少90%。

—汉高公司也开发了氧化锆转化膜,不含法规限制的重金属和磷酸盐,不产生残渣,适用于多种金属的处理。

6.2 粉末喷涂工艺

粉末喷涂工艺参数见表2。如果涂膜有金属色或闪光要求,则所用粉末涂料必定含有金属粉颜料。喷涂时金属粉因导电性强,静电吸附效果较差,且整个粉体的比重大、流动性降低,所以喷涂电压应适当降低,流化气压应视粉末情况给予调高。

表2 粉末喷涂的主要工艺参数

6.3 涂料的固化

— 涂料的固化烘烤温度和时间直接影响涂料的交联程度,涉及到涂膜的基本性能和与基材的结合力,甚至导致色泽变化,所以要严格按工艺规定操作。

— 纹理型粉末涂膜的花纹受烘箱(道)加热速率、最高固化温度、工件温升速度等因素影响,纹理类粉末应在较高温度下进入烘箱(道),使粉末涂层熔融时能达到最小粘度值且保持的时间最长,确保粉末有充足的时间完成流平和固化,可获得开关板需要的小而细的花纹。反之花纹变大变粗。

6.4 粉末的回收

— 纹理型粉末的过喷回收粉末再次涂装,形成的涂膜花纹不能达到原始形态,回收再利用时与新粉的配比要低一些,一般为1:(3~6)。回收粉应经120目筛网过筛后方能使用。

— 只有用邦定工艺生产的金属粉末涂料才能回收再利用。干混法制备的金属粉末涂料不能回收再用。

6.5 涂膜的质量控制和检查

— 粉末涂料进厂质量的控制:包括涂料颜色、光泽、花纹、固化温度等,应符合商定的样板要求;

— 预处理的质量检查;

— 完工质量检查:包括涂膜外观、涂膜厚度等;

— 涂膜的结合力、冲击强度与样板进行同步施工,成膜后测试;

— 涂膜的防腐性能及特殊功能要求:不属于现场评定,应由专职部门定期进行检测;

— 产品的涂装质量应着重注意施工时的各环节,样板测定只能作为参考。有些产品在使用一段时间后出现大批的涂膜脱落,应考虑是固化条件不当所致。

6.6 涂膜的修补

粉末涂膜损坏的修补较难,方法不一,也有一定的局限性。因此在输送中要使用工位器具,装配时更要注意加强管理,防止人为损坏。

7 安全环保

在作业现场应该做到:

— 建立安全检查制度;

— 设置消防器材,加强消防知识的宣传,培训消防器材的使用方法;

—加强清洁生产意识,在生产中注意能耗的节约,三废处理的合格排放;

—作业场地噪声、粉尘浓度都应符合法规要求;

—登高作业应有确保安全的设施,穿戴个人安全防护用具;

—机械移动及旋转部位应有防护装置,地面凹坑、车行轨道、地面敷设的电缆、高温设备旁,均应标注醒目的警示标志。

—应设置明显的安全出口,紧急疏散指示导向及应急照明;

—操作人员合理使用个人安全防护用品,每年组织体检;

现已出台的涂装作业安全规程主要有:GB7691-2003《涂装作业安全规程 安全管理通则》、GB7692-1999《涂装作业安全规程 涂漆前处理工艺安全及通风净化》、GB14443-2006《涂装作业安全规程 涂层烘干室安全技术规定(修订后送审稿》、GB15607-1995《涂装作业安全规程 粉末静电喷涂工艺安全》、GB2894-1996《安全标志》、GB12265-92《机械防护安全距离》。

8 结论

我国粉末涂料和涂装技术的进步和不断完善,为粉末涂装技术的应用创造和提供了良好的条件,静电粉末喷涂已经发展成为一个成熟的工业生产工艺,也给中低压电控设备在涂装质量的提高、节能减排,高效低耗带来了巨大的经济效益和社会效益。

重视和加强粉末涂装工作的管理能有效地防止涂装过程中产生涂膜缺陷和弊病,产品质量有保证,安全生产有保障,持续发展有方向。

产品涂装工艺的创新、改革借助了新涂料、新材料的开发,而新设备的研究为新材料的应用提供了可能。对照清洁生产要求,贯彻节能减排、持续发展的方针,粉末涂装技术在提高开关板涂装品质和层次方面有着更大的空间。但近期仍以试验推广和使用新材料为主导,初步提出以下建议:

—用革命性的涂装前磷化转化膜取代传统的磷化处理:(1)硅烷技术,采用以硅烷为主要成份的转化液替代目前的磷化液,这种转化液低排放,无害化,无槽渣,废水处理采用石灰,降低了能耗和处理成本。槽液温度25~40℃,现已在宝马、大众、雷诺、奥迪等汽车上进行试用。(2)国外研究开发了纳米陶瓷转化层,它不含锰、镍、锌等金属和磷酸根,能在20~30s内达到沉积稳定,整个过程在室温下完成。

—采用新型粉末涂料,如120~130℃低温固化的环氧树脂粉末涂料;130~150℃低温固化的聚氨酯树脂粉末涂料;30~35μm薄膜粉末涂料等的应用。1995年薄膜粉末涂料的平板喷涂应用试验成果在通用电气公司实现了洗衣机的涂装生产,2000年初国内荣事达公司引进生产线用于电冰箱的涂装取得效益,我们是否可在电控设备生产中进行试验呢?美国hentzen涂料公司介绍了Star Resistant皱纹产品,该产品能提供典型的砂质皱纹效果,而传统皱纹产品因固化不连续,无法达到这种效果。

资料来源: hc360慧聪网

下一篇:涂料理论涂布率的测定

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008