涂料文集

聚氨酯(脲)涂层冲蚀磨损性能研究

摘要: 选用不同比例的低聚合物多元醇、多元胺、扩链剂、催化剂和异氰酸酯制备聚氨酯(脲)弹性涂料,采用喷涂技术在玻璃试片上制备聚氨酯(脲)涂层,用Taber摩擦磨损试验机和高速含沙水射冲蚀磨损试验机评价聚氨酯(脲)涂层的耐磨性能,用扫描电子显微镜观察涂层的磨损表面形貌,分析涂层组分与其冲蚀磨损性能的关系。结果表明:聚氨酯(脲)涂层体系中主要成膜物质的组分对耐冲蚀磨损性能影响较大,随着活性氢组分中端胺基聚醚和胺类扩链剂含量增加,聚氨酯(脲)涂层的耐冲蚀磨损性能提高;由于聚氨酯/聚脲混合体系和聚氨酯涂层中大量气孔的存在,从而导致涂层冲蚀磨损量增加;纯聚脲涂层具有比聚氨酯/聚脲混合体系涂层优越的磨损性能,不仅在干摩擦条件下,在高速含水砂流冲蚀条件下也体现出优异的抗冲蚀性能,而且对冲蚀角的敏感性有所改善。

关键词: 聚氨酯(脲) ; 涂层; 冲蚀; 磨损性能

喷涂聚氨酯(脲)弹性涂料是继高固体涂料、粉末涂料、光固化涂料和水性涂料之后,适应环保要求而开发的无溶剂、无污染的新型涂料,具有较高耐腐蚀和耐磨特性,同时能够快速固化成型,一次施工可达数百微米以上,已在工程防水防渗、工业重防腐及机械衬里耐磨保护等领域得到广泛应用。 美国聚脲发展协会对聚氨酯(脲)进行界定:凡聚醚树脂中胺或聚酰胺含量达到或超过80%时称为聚脲;凡聚醚树脂中多元醇含量达到或超过80%时称为聚氨酯;介于二者之间的涂料体系称为聚氨酯/聚脲混合体系。 由于材料成本的原因,目前国内使用的聚氨酯(脲)弹性涂料多为聚氨酯/聚脲混合体系。

由于我国水资源含沙量大,泄洪时大流量及高能量的含沙水流对水利电力工程的泄水结构产生严重的冲击和磨损 。 泄水建筑尚不具备长期的安全性,需要定期加固和修补。 人们借鉴聚脲弹性涂料在重防腐、机械衬里耐磨保护等领域的应用经验,尝试将聚脲弹性涂料用于建筑工程整体防水防渗、接缝止水以及海岸设施防护取得一定效果。 但是,到目前为止,对弹性涂层的摩擦磨损性能的研究还较少,特别是对含沙、高速水流冲蚀作用下聚氨酯(脲)弹性涂层的摩擦磨损性能研究。 为此,本文作者制备出聚氨酯(脲)弹性涂料并将其在玻璃片上涂膜,评价了聚氨酯(脲)涂层的耐磨性能,探讨其冲蚀磨损机理,以期为聚氨酯(脲)弹性涂料在水工建筑泄水结构上的应用提供理论与实验依据。

1 实验部分

1. 1 试样制备

1. 1.1 活性氢组分的制备

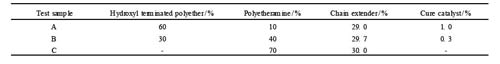

将干燥的碳黑和聚醚置于三辊机中研磨,将研磨好的浆料投入反应釜中,加入商品名为EP2330N的低聚合物多元醇(山东东大产品,羟基值为32~36 mgKOH /g)或D2000多元胺(Huntsman产,粘度200~300 mPa • s/25 ℃) 、Ethacure 2100 扩链剂(Albernarle产,粘度≤155 mPa • s/25 ℃)和A233助剂(Air Products产,粘度≤100 mPa•s/25 ℃) ,其配比见表1 (以质量分数计)。 在100~110 ℃的高真空下脱水,当水含量低于800 ppm时降温,采用粒度0。 074 mm的筛网过滤后包装待用。 其中试样A (胺含量为39% )和试样B (胺含量为69。 7% )为聚氨酯/聚脲混合体系,试样C为聚脲。

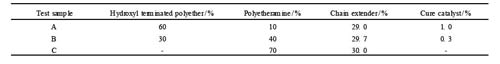

表1 聚氨酯(脲)活性氢组分配比(质量分数)

1.1.2 涂层制备

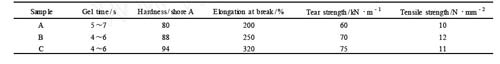

准备厚3 mm、直径100 mm且中心开孔(直径9 mm)的圆形玻璃试片,用丙酮清净。 采用MH2IIIA型聚脲喷涂设备和P22型喷枪,用活性氢组分A、B、C和Huntsman公司的R9480 交联剂(NCO 含量为15.5 ±0.5% ,粘度为400 ~600)制备3 种聚氨酯(脲)试验涂层。 喷涂压力为15 N /mm2 ,喷涂温度为60 ℃,涂层厚度为2.0 ±0.2 mm。 涂层的常规性能按照HG/T 3831-22006标准测定, 3种涂料涂层的常规性能测试结果见表2。

表1 聚氨酯(脲)活性氢组分配比(质量分数)

1.1.2 涂层制备

准备厚3 mm、直径100 mm且中心开孔(直径9 mm)的圆形玻璃试片,用丙酮清净。 采用MH2IIIA型聚脲喷涂设备和P22型喷枪,用活性氢组分A、B、C和Huntsman公司的R9480 交联剂(NCO 含量为15.5 ±0.5% ,粘度为400 ~600)制备3 种聚氨酯(脲)试验涂层。 喷涂压力为15 N /mm2 ,喷涂温度为60 ℃,涂层厚度为2.0 ±0.2 mm。 涂层的常规性能按照HG/T 3831-22006标准测定, 3种涂料涂层的常规性能测试结果见表2。

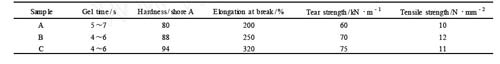

表2 涂层常规性能

1.2 Taber耐磨性能测试

按照ISO7784. 22-1997标准,利用日本东京制作所TORSSEE型Taber试验仪,采用旋转摩擦橡胶轮法测定涂层的耐磨性。 转盘转速为500r/min,加压负荷为0.75 N,采用精度0.1mg的分析天平称量磨损前后的质量损失,并以此评价涂层的耐磨性能。

1.3 高压水射流喷砂法测试

采用GSPS-S型高压水射流冲蚀摩擦磨损试验机评价聚氨酯(脲)涂层的冲蚀磨损性能,磨粒采用粒度为0.061 mm的石英砂,水流含砂量为8% ~10% ,试验压力为12 N /mm2 和15 N /mm2 ,试验时间为3 min和5 min,测量时,调整喷嘴与涂层的角度分别为45°和90°。

采用JSM25600型扫描电子显微镜(SEM)观察涂层在试验前后的表面形态变化。

2 结果与讨论

2.1 涂层组分与耐磨性能的关系

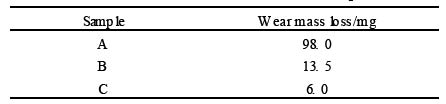

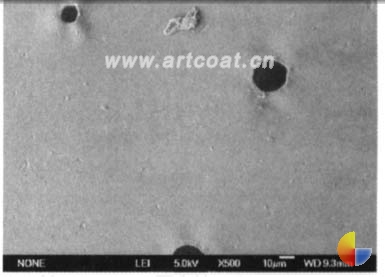

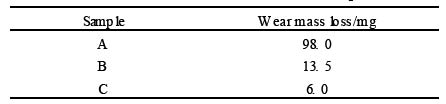

Taber耐磨性能试验结果见表3。可以看出,随着端胺基聚醚组分的增加,涂层的磨损量减少。 聚氨酯/聚脲混合体系涂层表面(试样A和试样B)在放大24倍下可以观察到大量的气泡,而纯聚脲涂层表面(试样C)在放大1 000倍的SEM中未见气泡(如图1所示)。 这是由于在聚氨酯(脲)涂料中,端羟基聚醚与异氰酸酯组分的反应活性不够,固化时需要催化剂来提高活性,涂料对湿气敏感,在固化成膜时,涂料中的- NCO基团和空气中的水反应生成气泡。

在纯聚脲涂层中,端胺基聚醚和胺扩链剂作为活性氢组分与异氰酸酯组分的反应活性极高,无须任何催化剂即可在室温(甚至0 ℃以下)瞬间完成反应,从而有效克服了施工过程中因环境温度和湿度而发泡的影响。

气泡的存在导致磨损严重,在Taber磨损试验中,由于聚氨酯(脲)涂层(试样A、试样B )存在大量气泡而使其组织不均匀,气泡周围受到严重塑性变形而破坏,发生较大面积的脱落,涂层的磨损量较高。 相比之下,由于纯聚脲涂层(试样C)中气泡含量少且气泡尺寸小,所以发生韧性撕裂和少量脱落,磨损量较低(如图2所示)。

表2 涂层常规性能

1.2 Taber耐磨性能测试

按照ISO7784. 22-1997标准,利用日本东京制作所TORSSEE型Taber试验仪,采用旋转摩擦橡胶轮法测定涂层的耐磨性。 转盘转速为500r/min,加压负荷为0.75 N,采用精度0.1mg的分析天平称量磨损前后的质量损失,并以此评价涂层的耐磨性能。

1.3 高压水射流喷砂法测试

采用GSPS-S型高压水射流冲蚀摩擦磨损试验机评价聚氨酯(脲)涂层的冲蚀磨损性能,磨粒采用粒度为0.061 mm的石英砂,水流含砂量为8% ~10% ,试验压力为12 N /mm2 和15 N /mm2 ,试验时间为3 min和5 min,测量时,调整喷嘴与涂层的角度分别为45°和90°。

采用JSM25600型扫描电子显微镜(SEM)观察涂层在试验前后的表面形态变化。

2 结果与讨论

2.1 涂层组分与耐磨性能的关系

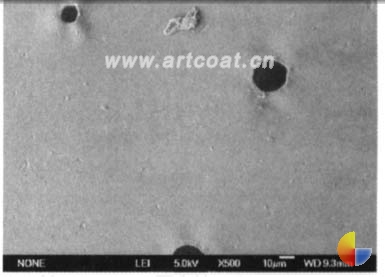

Taber耐磨性能试验结果见表3。可以看出,随着端胺基聚醚组分的增加,涂层的磨损量减少。 聚氨酯/聚脲混合体系涂层表面(试样A和试样B)在放大24倍下可以观察到大量的气泡,而纯聚脲涂层表面(试样C)在放大1 000倍的SEM中未见气泡(如图1所示)。 这是由于在聚氨酯(脲)涂料中,端羟基聚醚与异氰酸酯组分的反应活性不够,固化时需要催化剂来提高活性,涂料对湿气敏感,在固化成膜时,涂料中的- NCO基团和空气中的水反应生成气泡。

在纯聚脲涂层中,端胺基聚醚和胺扩链剂作为活性氢组分与异氰酸酯组分的反应活性极高,无须任何催化剂即可在室温(甚至0 ℃以下)瞬间完成反应,从而有效克服了施工过程中因环境温度和湿度而发泡的影响。

气泡的存在导致磨损严重,在Taber磨损试验中,由于聚氨酯(脲)涂层(试样A、试样B )存在大量气泡而使其组织不均匀,气泡周围受到严重塑性变形而破坏,发生较大面积的脱落,涂层的磨损量较高。 相比之下,由于纯聚脲涂层(试样C)中气泡含量少且气泡尺寸小,所以发生韧性撕裂和少量脱落,磨损量较低(如图2所示)。

图2 Taber试验后试样C的磨损表面形貌SEM照片

2. 2 涂层组成与冲蚀磨损性能的关系

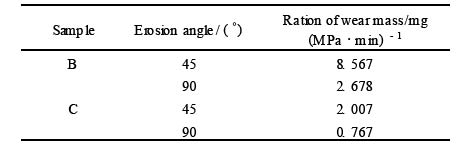

为了模拟水工建筑泄洪结构在高速水砂流中的冲蚀环境,对聚氨酯(脲)涂层进行高压水射流冲蚀磨损试验[ 9 ] ,试样B试验条件为压力12 N /mm2 (时间3 min) ,试样C试验条件为压力15 N /mm2 (时间5 min) ,冲蚀磨损试验结果见表4。

图2 Taber试验后试样C的磨损表面形貌SEM照片

2. 2 涂层组成与冲蚀磨损性能的关系

为了模拟水工建筑泄洪结构在高速水砂流中的冲蚀环境,对聚氨酯(脲)涂层进行高压水射流冲蚀磨损试验[ 9 ] ,试样B试验条件为压力12 N /mm2 (时间3 min) ,试样C试验条件为压力15 N /mm2 (时间5 min) ,冲蚀磨损试验结果见表4。

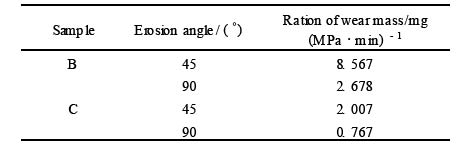

表4 聚氨酯(脲)涂层在高速含沙水流冲蚀下的磨损量

从表4可见,在高速水砂流冲蚀条件下,试样C (纯聚脲)比试样B (聚氨酯/聚脲混合体系)的耐冲蚀磨损性能好。 图3所示为2种试样冲蚀磨损表面形貌SEM照片。

可以看出,试样B本身含有大量气泡,形成了易受冲蚀的薄弱部位,高速水流和泥沙的冲蚀作用使得气泡破裂且残留许多圆形凹坑;同时,由于试样B 的韧性低,在高速水流和泥沙的冲蚀下易于磨损,故其磨损表面较光滑,冲蚀磨损量较高。 试样C为纯聚脲,其涂层中气泡缺陷较少,同时材料具有较好韧性,受粒子冲击时不易脱落。 试样C的磨损表面不光滑,存在大量10~90μm裂纹,这可能是涂层在冲蚀时产生重复变形的结果。 尽管有裂纹,但由于材料的伸长率高、韧性好,所以裂纹不易扩展,不会形成大面积剥落,故其磨损率较低。 如果调整聚脲大分子中刚性和柔性成分的比例,增强涂层弹性,可望减少裂纹的产生,延长聚脲涂层在水工环境中的使用寿命。

表4 聚氨酯(脲)涂层在高速含沙水流冲蚀下的磨损量

从表4可见,在高速水砂流冲蚀条件下,试样C (纯聚脲)比试样B (聚氨酯/聚脲混合体系)的耐冲蚀磨损性能好。 图3所示为2种试样冲蚀磨损表面形貌SEM照片。

可以看出,试样B本身含有大量气泡,形成了易受冲蚀的薄弱部位,高速水流和泥沙的冲蚀作用使得气泡破裂且残留许多圆形凹坑;同时,由于试样B 的韧性低,在高速水流和泥沙的冲蚀下易于磨损,故其磨损表面较光滑,冲蚀磨损量较高。 试样C为纯聚脲,其涂层中气泡缺陷较少,同时材料具有较好韧性,受粒子冲击时不易脱落。 试样C的磨损表面不光滑,存在大量10~90μm裂纹,这可能是涂层在冲蚀时产生重复变形的结果。 尽管有裂纹,但由于材料的伸长率高、韧性好,所以裂纹不易扩展,不会形成大面积剥落,故其磨损率较低。 如果调整聚脲大分子中刚性和柔性成分的比例,增强涂层弹性,可望减少裂纹的产生,延长聚脲涂层在水工环境中的使用寿命。

( a) Samp le B

( a) Samp le B

( b) Samp le C

图3 试样冲蚀磨损表面形貌SEM照片(Samp le B、C)

值得注意的是,纯聚脲涂层试样C在冲蚀角为45°和90°下的磨损量分别为试样B的23%和28%,同时,纯聚脲涂层试样C在2种冲蚀角下的磨损量相差仅1.6倍,而试样B却相差约2.2倍,说明纯聚脲涂层不仅具有良好的抗冲蚀性能,而且抗微切削性能也优于聚氨酯/聚脲混合体系涂层,对于冲蚀角度的敏感性有所改善.

3 结论

a. 涂层体系中主要成膜物质的组分对聚氨酯(脲)涂层的耐冲蚀磨损性能影响较大,随着活性氢组分中端胺基聚醚和胺类扩链剂含量的增加,聚氨酯(脲)涂层的耐磨损性能增强。

b. 聚氨酯(脲)涂层制备过程中的气泡是影响其磨损性能的关键因素,减少涂层中气泡是提高其耐磨性能的关键。

c. 纯聚脲涂层具有比聚氨酯/聚脲混合体系涂层更优越的磨损性能,不仅在干摩擦条件下,在高速含水砂流冲蚀条件下也体现出优异的抗冲蚀磨损性能,而且对冲蚀角的敏感性有所改善。

资料来源: hc360慧聪网

由表4可见,聚氨酯(脲)材料对高速含沙水流的作用角度较敏感。 随着冲蚀角增加,磨损量减小。试样B在45°时的磨损量比90°时增加220%;试样C在45°时的磨损量比90°时增加160%。 说明在高速水砂流冲蚀下的切向作用随着冲蚀角减小而增大,冲蚀过程中的微切削作用增加。

( b) Samp le C

图3 试样冲蚀磨损表面形貌SEM照片(Samp le B、C)

值得注意的是,纯聚脲涂层试样C在冲蚀角为45°和90°下的磨损量分别为试样B的23%和28%,同时,纯聚脲涂层试样C在2种冲蚀角下的磨损量相差仅1.6倍,而试样B却相差约2.2倍,说明纯聚脲涂层不仅具有良好的抗冲蚀性能,而且抗微切削性能也优于聚氨酯/聚脲混合体系涂层,对于冲蚀角度的敏感性有所改善.

3 结论

a. 涂层体系中主要成膜物质的组分对聚氨酯(脲)涂层的耐冲蚀磨损性能影响较大,随着活性氢组分中端胺基聚醚和胺类扩链剂含量的增加,聚氨酯(脲)涂层的耐磨损性能增强。

b. 聚氨酯(脲)涂层制备过程中的气泡是影响其磨损性能的关键因素,减少涂层中气泡是提高其耐磨性能的关键。

c. 纯聚脲涂层具有比聚氨酯/聚脲混合体系涂层更优越的磨损性能,不仅在干摩擦条件下,在高速含水砂流冲蚀条件下也体现出优异的抗冲蚀磨损性能,而且对冲蚀角的敏感性有所改善。

资料来源: hc360慧聪网

由表4可见,聚氨酯(脲)材料对高速含沙水流的作用角度较敏感。 随着冲蚀角增加,磨损量减小。试样B在45°时的磨损量比90°时增加220%;试样C在45°时的磨损量比90°时增加160%。 说明在高速水砂流冲蚀下的切向作用随着冲蚀角减小而增大,冲蚀过程中的微切削作用增加。

表3 聚氨酯(脲)涂层Taber试验的磨损量

表3 聚氨酯(脲)涂层Taber试验的磨损量

图1 试样C的表面形貌SEM照片

中国艺术涂料网“转载文章,请注明:文章来源中国艺术涂料网”

图1 试样C的表面形貌SEM照片

中国艺术涂料网“转载文章,请注明:文章来源中国艺术涂料网”

表1 聚氨酯(脲)活性氢组分配比(质量分数)

1.1.2 涂层制备

准备厚3 mm、直径100 mm且中心开孔(直径9 mm)的圆形玻璃试片,用丙酮清净。 采用MH2IIIA型聚脲喷涂设备和P22型喷枪,用活性氢组分A、B、C和Huntsman公司的R9480 交联剂(NCO 含量为15.5 ±0.5% ,粘度为400 ~600)制备3 种聚氨酯(脲)试验涂层。 喷涂压力为15 N /mm2 ,喷涂温度为60 ℃,涂层厚度为2.0 ±0.2 mm。 涂层的常规性能按照HG/T 3831-22006标准测定, 3种涂料涂层的常规性能测试结果见表2。

表1 聚氨酯(脲)活性氢组分配比(质量分数)

1.1.2 涂层制备

准备厚3 mm、直径100 mm且中心开孔(直径9 mm)的圆形玻璃试片,用丙酮清净。 采用MH2IIIA型聚脲喷涂设备和P22型喷枪,用活性氢组分A、B、C和Huntsman公司的R9480 交联剂(NCO 含量为15.5 ±0.5% ,粘度为400 ~600)制备3 种聚氨酯(脲)试验涂层。 喷涂压力为15 N /mm2 ,喷涂温度为60 ℃,涂层厚度为2.0 ±0.2 mm。 涂层的常规性能按照HG/T 3831-22006标准测定, 3种涂料涂层的常规性能测试结果见表2。

表2 涂层常规性能

1.2 Taber耐磨性能测试

按照ISO7784. 22-1997标准,利用日本东京制作所TORSSEE型Taber试验仪,采用旋转摩擦橡胶轮法测定涂层的耐磨性。 转盘转速为500r/min,加压负荷为0.75 N,采用精度0.1mg的分析天平称量磨损前后的质量损失,并以此评价涂层的耐磨性能。

1.3 高压水射流喷砂法测试

采用GSPS-S型高压水射流冲蚀摩擦磨损试验机评价聚氨酯(脲)涂层的冲蚀磨损性能,磨粒采用粒度为0.061 mm的石英砂,水流含砂量为8% ~10% ,试验压力为12 N /mm2 和15 N /mm2 ,试验时间为3 min和5 min,测量时,调整喷嘴与涂层的角度分别为45°和90°。

采用JSM25600型扫描电子显微镜(SEM)观察涂层在试验前后的表面形态变化。

2 结果与讨论

2.1 涂层组分与耐磨性能的关系

Taber耐磨性能试验结果见表3。可以看出,随着端胺基聚醚组分的增加,涂层的磨损量减少。 聚氨酯/聚脲混合体系涂层表面(试样A和试样B)在放大24倍下可以观察到大量的气泡,而纯聚脲涂层表面(试样C)在放大1 000倍的SEM中未见气泡(如图1所示)。 这是由于在聚氨酯(脲)涂料中,端羟基聚醚与异氰酸酯组分的反应活性不够,固化时需要催化剂来提高活性,涂料对湿气敏感,在固化成膜时,涂料中的- NCO基团和空气中的水反应生成气泡。

在纯聚脲涂层中,端胺基聚醚和胺扩链剂作为活性氢组分与异氰酸酯组分的反应活性极高,无须任何催化剂即可在室温(甚至0 ℃以下)瞬间完成反应,从而有效克服了施工过程中因环境温度和湿度而发泡的影响。

气泡的存在导致磨损严重,在Taber磨损试验中,由于聚氨酯(脲)涂层(试样A、试样B )存在大量气泡而使其组织不均匀,气泡周围受到严重塑性变形而破坏,发生较大面积的脱落,涂层的磨损量较高。 相比之下,由于纯聚脲涂层(试样C)中气泡含量少且气泡尺寸小,所以发生韧性撕裂和少量脱落,磨损量较低(如图2所示)。

表2 涂层常规性能

1.2 Taber耐磨性能测试

按照ISO7784. 22-1997标准,利用日本东京制作所TORSSEE型Taber试验仪,采用旋转摩擦橡胶轮法测定涂层的耐磨性。 转盘转速为500r/min,加压负荷为0.75 N,采用精度0.1mg的分析天平称量磨损前后的质量损失,并以此评价涂层的耐磨性能。

1.3 高压水射流喷砂法测试

采用GSPS-S型高压水射流冲蚀摩擦磨损试验机评价聚氨酯(脲)涂层的冲蚀磨损性能,磨粒采用粒度为0.061 mm的石英砂,水流含砂量为8% ~10% ,试验压力为12 N /mm2 和15 N /mm2 ,试验时间为3 min和5 min,测量时,调整喷嘴与涂层的角度分别为45°和90°。

采用JSM25600型扫描电子显微镜(SEM)观察涂层在试验前后的表面形态变化。

2 结果与讨论

2.1 涂层组分与耐磨性能的关系

Taber耐磨性能试验结果见表3。可以看出,随着端胺基聚醚组分的增加,涂层的磨损量减少。 聚氨酯/聚脲混合体系涂层表面(试样A和试样B)在放大24倍下可以观察到大量的气泡,而纯聚脲涂层表面(试样C)在放大1 000倍的SEM中未见气泡(如图1所示)。 这是由于在聚氨酯(脲)涂料中,端羟基聚醚与异氰酸酯组分的反应活性不够,固化时需要催化剂来提高活性,涂料对湿气敏感,在固化成膜时,涂料中的- NCO基团和空气中的水反应生成气泡。

在纯聚脲涂层中,端胺基聚醚和胺扩链剂作为活性氢组分与异氰酸酯组分的反应活性极高,无须任何催化剂即可在室温(甚至0 ℃以下)瞬间完成反应,从而有效克服了施工过程中因环境温度和湿度而发泡的影响。

气泡的存在导致磨损严重,在Taber磨损试验中,由于聚氨酯(脲)涂层(试样A、试样B )存在大量气泡而使其组织不均匀,气泡周围受到严重塑性变形而破坏,发生较大面积的脱落,涂层的磨损量较高。 相比之下,由于纯聚脲涂层(试样C)中气泡含量少且气泡尺寸小,所以发生韧性撕裂和少量脱落,磨损量较低(如图2所示)。

图2 Taber试验后试样C的磨损表面形貌SEM照片

2. 2 涂层组成与冲蚀磨损性能的关系

为了模拟水工建筑泄洪结构在高速水砂流中的冲蚀环境,对聚氨酯(脲)涂层进行高压水射流冲蚀磨损试验[ 9 ] ,试样B试验条件为压力12 N /mm2 (时间3 min) ,试样C试验条件为压力15 N /mm2 (时间5 min) ,冲蚀磨损试验结果见表4。

图2 Taber试验后试样C的磨损表面形貌SEM照片

2. 2 涂层组成与冲蚀磨损性能的关系

为了模拟水工建筑泄洪结构在高速水砂流中的冲蚀环境,对聚氨酯(脲)涂层进行高压水射流冲蚀磨损试验[ 9 ] ,试样B试验条件为压力12 N /mm2 (时间3 min) ,试样C试验条件为压力15 N /mm2 (时间5 min) ,冲蚀磨损试验结果见表4。

表4 聚氨酯(脲)涂层在高速含沙水流冲蚀下的磨损量

从表4可见,在高速水砂流冲蚀条件下,试样C (纯聚脲)比试样B (聚氨酯/聚脲混合体系)的耐冲蚀磨损性能好。 图3所示为2种试样冲蚀磨损表面形貌SEM照片。

可以看出,试样B本身含有大量气泡,形成了易受冲蚀的薄弱部位,高速水流和泥沙的冲蚀作用使得气泡破裂且残留许多圆形凹坑;同时,由于试样B 的韧性低,在高速水流和泥沙的冲蚀下易于磨损,故其磨损表面较光滑,冲蚀磨损量较高。 试样C为纯聚脲,其涂层中气泡缺陷较少,同时材料具有较好韧性,受粒子冲击时不易脱落。 试样C的磨损表面不光滑,存在大量10~90μm裂纹,这可能是涂层在冲蚀时产生重复变形的结果。 尽管有裂纹,但由于材料的伸长率高、韧性好,所以裂纹不易扩展,不会形成大面积剥落,故其磨损率较低。 如果调整聚脲大分子中刚性和柔性成分的比例,增强涂层弹性,可望减少裂纹的产生,延长聚脲涂层在水工环境中的使用寿命。

表4 聚氨酯(脲)涂层在高速含沙水流冲蚀下的磨损量

从表4可见,在高速水砂流冲蚀条件下,试样C (纯聚脲)比试样B (聚氨酯/聚脲混合体系)的耐冲蚀磨损性能好。 图3所示为2种试样冲蚀磨损表面形貌SEM照片。

可以看出,试样B本身含有大量气泡,形成了易受冲蚀的薄弱部位,高速水流和泥沙的冲蚀作用使得气泡破裂且残留许多圆形凹坑;同时,由于试样B 的韧性低,在高速水流和泥沙的冲蚀下易于磨损,故其磨损表面较光滑,冲蚀磨损量较高。 试样C为纯聚脲,其涂层中气泡缺陷较少,同时材料具有较好韧性,受粒子冲击时不易脱落。 试样C的磨损表面不光滑,存在大量10~90μm裂纹,这可能是涂层在冲蚀时产生重复变形的结果。 尽管有裂纹,但由于材料的伸长率高、韧性好,所以裂纹不易扩展,不会形成大面积剥落,故其磨损率较低。 如果调整聚脲大分子中刚性和柔性成分的比例,增强涂层弹性,可望减少裂纹的产生,延长聚脲涂层在水工环境中的使用寿命。

( a) Samp le B

( a) Samp le B

( b) Samp le C

图3 试样冲蚀磨损表面形貌SEM照片(Samp le B、C)

值得注意的是,纯聚脲涂层试样C在冲蚀角为45°和90°下的磨损量分别为试样B的23%和28%,同时,纯聚脲涂层试样C在2种冲蚀角下的磨损量相差仅1.6倍,而试样B却相差约2.2倍,说明纯聚脲涂层不仅具有良好的抗冲蚀性能,而且抗微切削性能也优于聚氨酯/聚脲混合体系涂层,对于冲蚀角度的敏感性有所改善.

3 结论

a. 涂层体系中主要成膜物质的组分对聚氨酯(脲)涂层的耐冲蚀磨损性能影响较大,随着活性氢组分中端胺基聚醚和胺类扩链剂含量的增加,聚氨酯(脲)涂层的耐磨损性能增强。

b. 聚氨酯(脲)涂层制备过程中的气泡是影响其磨损性能的关键因素,减少涂层中气泡是提高其耐磨性能的关键。

c. 纯聚脲涂层具有比聚氨酯/聚脲混合体系涂层更优越的磨损性能,不仅在干摩擦条件下,在高速含水砂流冲蚀条件下也体现出优异的抗冲蚀磨损性能,而且对冲蚀角的敏感性有所改善。

资料来源: hc360慧聪网

由表4可见,聚氨酯(脲)材料对高速含沙水流的作用角度较敏感。 随着冲蚀角增加,磨损量减小。试样B在45°时的磨损量比90°时增加220%;试样C在45°时的磨损量比90°时增加160%。 说明在高速水砂流冲蚀下的切向作用随着冲蚀角减小而增大,冲蚀过程中的微切削作用增加。

( b) Samp le C

图3 试样冲蚀磨损表面形貌SEM照片(Samp le B、C)

值得注意的是,纯聚脲涂层试样C在冲蚀角为45°和90°下的磨损量分别为试样B的23%和28%,同时,纯聚脲涂层试样C在2种冲蚀角下的磨损量相差仅1.6倍,而试样B却相差约2.2倍,说明纯聚脲涂层不仅具有良好的抗冲蚀性能,而且抗微切削性能也优于聚氨酯/聚脲混合体系涂层,对于冲蚀角度的敏感性有所改善.

3 结论

a. 涂层体系中主要成膜物质的组分对聚氨酯(脲)涂层的耐冲蚀磨损性能影响较大,随着活性氢组分中端胺基聚醚和胺类扩链剂含量的增加,聚氨酯(脲)涂层的耐磨损性能增强。

b. 聚氨酯(脲)涂层制备过程中的气泡是影响其磨损性能的关键因素,减少涂层中气泡是提高其耐磨性能的关键。

c. 纯聚脲涂层具有比聚氨酯/聚脲混合体系涂层更优越的磨损性能,不仅在干摩擦条件下,在高速含水砂流冲蚀条件下也体现出优异的抗冲蚀磨损性能,而且对冲蚀角的敏感性有所改善。

资料来源: hc360慧聪网

由表4可见,聚氨酯(脲)材料对高速含沙水流的作用角度较敏感。 随着冲蚀角增加,磨损量减小。试样B在45°时的磨损量比90°时增加220%;试样C在45°时的磨损量比90°时增加160%。 说明在高速水砂流冲蚀下的切向作用随着冲蚀角减小而增大,冲蚀过程中的微切削作用增加。

表3 聚氨酯(脲)涂层Taber试验的磨损量

表3 聚氨酯(脲)涂层Taber试验的磨损量

图1 试样C的表面形貌SEM照片

中国艺术涂料网“转载文章,请注明:文章来源中国艺术涂料网”

图1 试样C的表面形貌SEM照片

中国艺术涂料网“转载文章,请注明:文章来源中国艺术涂料网”

下一篇:氟树脂涂料中氟含量测定方法的探讨

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008