工业涂料

粒度测试及激光衍射粒度测试法在涂料工业中的应用 2

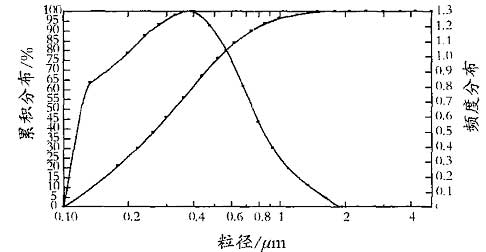

图2水性聚氨酯树脂的粒度分布图

目前对水分散型树脂的粒度及粒度分布已成为合成这类树脂时应测试的主要指标之一,据此数据可判断分散程度及是否稳定。

用激光粒度仪进行粒度测试时,分散条件的选择对测试结果影响很大。干法测试时,分散压力是主要的影响因素,对极性较强、粒度较小的颗粒,一般选择较大的分散压力,反之亦然。但对某些特殊形状的粉状试样如片状的珠光颜料,就不能选择较大的分散压力,否则会在测试过程中破坏试样本身的形状,也就不能测得试样真实的粒度及粒度分布。湿法测试时,蠕动循环速率、超声强度、分散时间、静止时间等都会影响试样的分散性。一般较长的超声分散时间、较大的超声强度有利于试样分散,但对某些搅拌后易于起泡的试样如乳液类试样,就应选择较低的超声强度、较短的分散时间并且搅拌后的停留时间应长些。此外被测试样的加样量应使测试时的遮光率(obscuration,opticalconcentration)控制在一定范围内,干法一般在1%~15%,最好在7%~10%[2];湿法一般在20%~30%[3]。对一个具体的样品,每次测试的遮光率应在适宜的范围内相对固定。总之应根据试样的特点,设置仪器的测试条件,通过试验确定最佳的测试参数,得到能够准确表征颗粒粒度及粒度分布的测量结果。

原则上涂料中的所有颗粒物都可采用激光粒度仪测量其粒度和粒度分布。但受仪器测试范围的限制,对超细颗粒(如纳米材料)采用激光衍射散射式粒度仪已不能准确测量其粒径,应选用根据光子相关光谱技术制备的仪器测量(颗粒粒度在1nm~1μm)。此外目前生产的激光粒度仪受设备材质限制,分散介质只能用水或乙醇的水溶液,因此在涂料工业中只能对水性体系的涂料及相关产品选用湿法直接测试,对溶剂型涂料及相关产品尚不能直接测试。

4.2质量控制

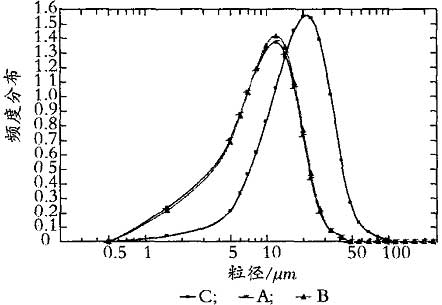

在涂料工业中常遇到同一配方在不同厂或同一厂不同批次的产品质量不同的情况,以及产品在贮存期间质量发生变化的问题。这些情况用传统的质量控制方法往往不易察觉,而用激光粒度法有助于解决这类问题。图3为同一厂家制造的三批组成及生产工艺相同的珠光颜料的粒径分布图,其中样品A为参比样。由图3分布曲线可知,样品B与样品A的粒径分布基本相同,而样品C的粗粉含量较多。从厂家反馈的信息也证实,样品B的使用效果满足要求,而样品C因含有较多的粗颗粒,使用效果不及样品B。

图3同一厂家生产的三批珠光颜料的粒度分布图

激光粒度法用于质量控制时,首先要确定具有良好性能且适用于既定用途的材料,以它定出标准的粒度分布图表,然后将各生产批次样品的图表与之比较,以达到快速质量控制的目的。

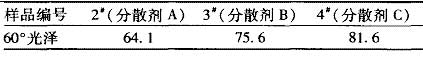

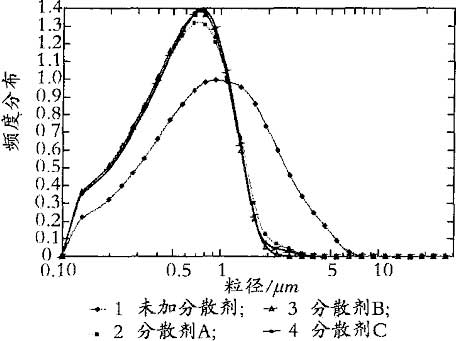

4.3分散剂的选择

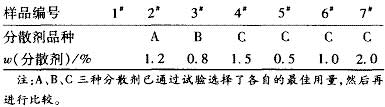

分散剂是添加了固体粉料的涂料及相关产品(如着色涂料和颜料浆等)体系中不可缺少的添加剂之一。若分散剂选择不当或用量不合适,会造成颜填料不能分散到需要的细度,分散体系不稳定,从而影响涂料的使用性能。如以二氧化钛颜料浆中分散剂的选择为例,借助激光粒度仪的测试结果确定分散剂的品种及用量。表1列出了试验时选用的几种分散剂及用量的配比。试验时除了改变分散剂的品种及用量外,其余组分的品种和用量以及试验条件完全相同。

表1分散剂的品种和用量配比

表2分散剂品种与涂膜光泽的关系

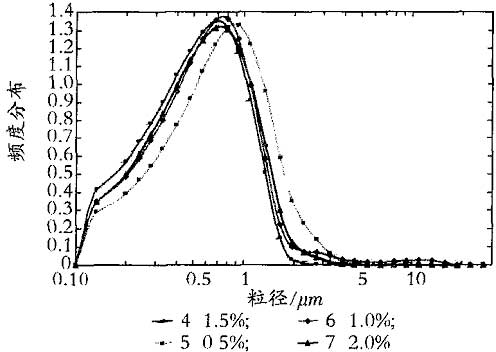

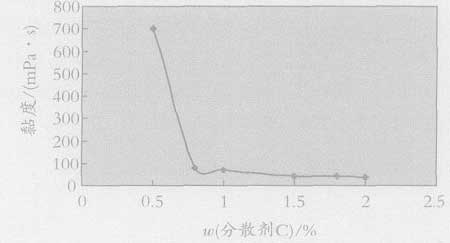

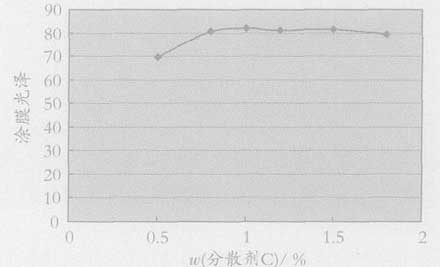

进一步对分散剂C的用量进行试验,图5为粒径分布曲线;图6为分散剂C用量与颜料浆黏度的关系图;图7为分散剂C用量与涂膜光泽的关系图。从图5可观察到015%的用量,还不能使颗粒分散至需要的粒径,且颜料浆的黏度偏大(见图6),涂膜的光泽偏低(见图7)。1.0%及以上的用量可满足实际应用的需要,已达到理想的分散效果。综合考虑各种因素后确定分散剂C的用量为1.5%。

图4三种分散剂的粒径分布图

图5分散剂C不同用量时的粒径分布图

6结语

颗粒的粒度及粒度分布是颗粒物在生产和使用中非常重要的数据,可用来确定产品的等级和质量,也可为制定科研和生产方案提供依据。激光衍射粒度测试法作为一种新颖的颗粒粒径测量技术在涂料工业中已得到了广泛的应用。本文仅列出了其在涂料工业中的几个典型应用实例。可以预见随着激光粒度仪的不断发展与改进,若能实现溶剂型涂料及相关产品粒度及粒度分布的直接测量、在线测试,相信它在涂料工业中的应用将更加深入广泛。

图6分散剂用量与颜料浆黏度的关系

图7分散剂用量与涂膜光泽的关系

上一篇:中国中部汽车大趋势火爆异常

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008