纳米涂料

胶原-In2O3纳米低红外发射率涂料的制备2

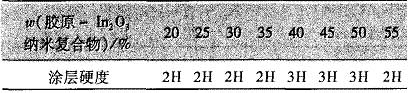

2. 2 涂层的硬度测试

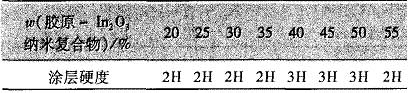

表 1 为涂层硬度测试结果。

表 1 涂层的硬度测试结果

从表 1 中可以看出如下规律 : 随着胶原 - In 2 O 3 纳米复合物含量的增加 , 涂层的硬度呈逐渐升高后下降的趋势。原因是 : 胶原 - In 2 O 3 纳米复合物含量低时 , 成膜物质的含量高 , 涂层的硬度主要由成膜物的硬度决定 ; 随着复合物含量的增加 , 无机物含量增加 , 硬度增加 ; 复合物含量过高时 , 成膜物质的含量太低 , 无法将颜料粒子很好地粘结在一起 , 涂料的硬度下降。

2. 3 涂层的耐磨性测试

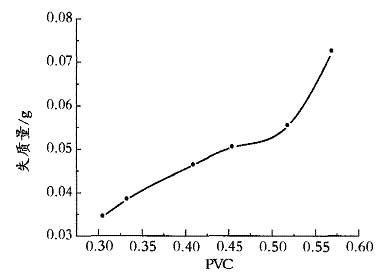

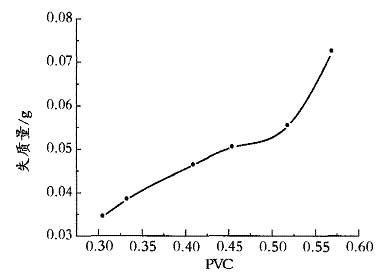

涂层的耐磨性能主要是用来表征粘合剂对颜料粒子的粘结能力。图 2 为涂层的失质量随 PVC 的变化趋势。

由图 2 可以看出 , 随着胶原 - In 2 O 3 纳米复合物含量的增加 , 涂层的失质量变多 , 涂层的耐磨性能逐渐变差。 PVC 值较低时 , 成膜物质环氧树脂含量较高 , 本身具有优良的耐磨性能 , 并且对颜料的粘结能力较强 , 此时涂层有很好的耐磨性能 ; 随着 PVC 值的逐渐升高 , 固含量增加 , 粘合剂的含量下降 , 对粒子的粘结作用降低 , 涂层的耐磨性能变差 , PVC 值在 55% 以上时 , 此时成膜物质体积分数较低 , 已经不能很好地将粒子粘结在一起 , 颜料体积增加时 , 涂层失质量迅速增加 , 耐磨性能急剧下降。

从表 1 中可以看出如下规律 : 随着胶原 - In 2 O 3 纳米复合物含量的增加 , 涂层的硬度呈逐渐升高后下降的趋势。原因是 : 胶原 - In 2 O 3 纳米复合物含量低时 , 成膜物质的含量高 , 涂层的硬度主要由成膜物的硬度决定 ; 随着复合物含量的增加 , 无机物含量增加 , 硬度增加 ; 复合物含量过高时 , 成膜物质的含量太低 , 无法将颜料粒子很好地粘结在一起 , 涂料的硬度下降。

2. 3 涂层的耐磨性测试

涂层的耐磨性能主要是用来表征粘合剂对颜料粒子的粘结能力。图 2 为涂层的失质量随 PVC 的变化趋势。

由图 2 可以看出 , 随着胶原 - In 2 O 3 纳米复合物含量的增加 , 涂层的失质量变多 , 涂层的耐磨性能逐渐变差。 PVC 值较低时 , 成膜物质环氧树脂含量较高 , 本身具有优良的耐磨性能 , 并且对颜料的粘结能力较强 , 此时涂层有很好的耐磨性能 ; 随着 PVC 值的逐渐升高 , 固含量增加 , 粘合剂的含量下降 , 对粒子的粘结作用降低 , 涂层的耐磨性能变差 , PVC 值在 55% 以上时 , 此时成膜物质体积分数较低 , 已经不能很好地将粒子粘结在一起 , 颜料体积增加时 , 涂层失质量迅速增加 , 耐磨性能急剧下降。

图 2 涂层的失质量随 PVC 的变化趋势

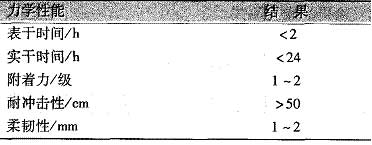

2. 4 涂层其他机械性能的测试

耐冲击性是测试涂层在高速负荷作用下的变形程度。通过观察冲击点附近涂层有没有皱痕以及裂纹现象来判断涂层的耐冲击性。

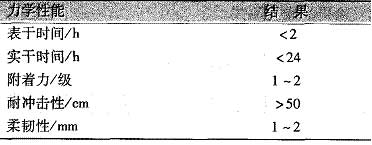

表 2 为 PVC 在 40% ~ 50% 之间 , 膜厚为 40 ~ 60 μ m 的涂层的性能。

表 2 涂层的力学性能

图 2 涂层的失质量随 PVC 的变化趋势

2. 4 涂层其他机械性能的测试

耐冲击性是测试涂层在高速负荷作用下的变形程度。通过观察冲击点附近涂层有没有皱痕以及裂纹现象来判断涂层的耐冲击性。

表 2 为 PVC 在 40% ~ 50% 之间 , 膜厚为 40 ~ 60 μ m 的涂层的性能。

表 2 涂层的力学性能

由表 2 可以看出 , PVC 在 40% ~ 50% 之间时涂层具有很好的耐冲击性、附着力及柔韧性。

2. 5 DSC - TGA 分析

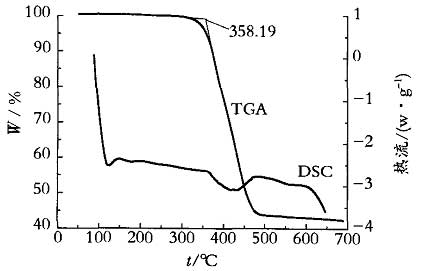

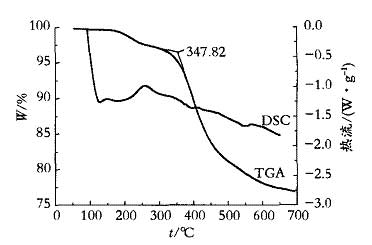

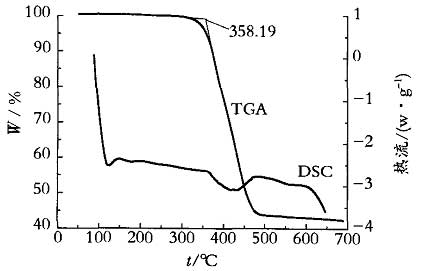

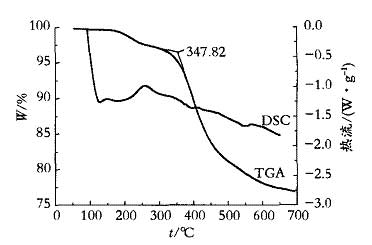

图 3 为纳米 In 2 O 3 涂膜的 DSC - TGA 图 , 图 4 为胶原 -In 2 O 3 纳米复合物涂膜的 DSC - TGA 图。

由表 2 可以看出 , PVC 在 40% ~ 50% 之间时涂层具有很好的耐冲击性、附着力及柔韧性。

2. 5 DSC - TGA 分析

图 3 为纳米 In 2 O 3 涂膜的 DSC - TGA 图 , 图 4 为胶原 -In 2 O 3 纳米复合物涂膜的 DSC - TGA 图。

图 3 纳米 In 2 O 3 涂膜的 DSC - TGA 图

图 3 纳米 In 2 O 3 涂膜的 DSC - TGA 图

图 4 胶原 - In 2 O 3 纳米复合物涂膜的 DSC - TGA 图

从图 3 、 4 可以看出 : 纳米 In 2 O 3 涂膜耐温性为 358. 19 ℃ , 而胶原 - In 2 O 3 纳米复合物涂膜的耐温性为 347.82 ℃ , 耐温性略有降低 , 原因是胶原 - In 2 O 3 纳米复合物涂膜中存在耐温性较差的有机物胶原。

2. 6 红外发射率的测定

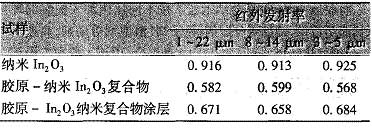

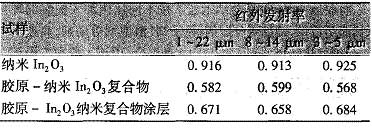

选择 PVC 在 40% ~ 50% 之间、干膜厚度 40 ~ 60 μ m 的涂层分别在不同的红外波段测试其红外发射率 , 结果如表 3 。

表 3 样品在不同波段的红外发射率

图 4 胶原 - In 2 O 3 纳米复合物涂膜的 DSC - TGA 图

从图 3 、 4 可以看出 : 纳米 In 2 O 3 涂膜耐温性为 358. 19 ℃ , 而胶原 - In 2 O 3 纳米复合物涂膜的耐温性为 347.82 ℃ , 耐温性略有降低 , 原因是胶原 - In 2 O 3 纳米复合物涂膜中存在耐温性较差的有机物胶原。

2. 6 红外发射率的测定

选择 PVC 在 40% ~ 50% 之间、干膜厚度 40 ~ 60 μ m 的涂层分别在不同的红外波段测试其红外发射率 , 结果如表 3 。

表 3 样品在不同波段的红外发射率

从表 3 可以看出 , 在 1 ~ 22 μ m 波段 , In 2 O 3 的红外发射率很高 , 可达 0.916, 胶原 - In 2 O 3 纳米的红外发射率却大幅降低 , 最低为 0. 582, 而胶原 - In 2 O 3 纳米复合物涂层红外发射率有所上升。同样在 8 ~ 14 μ m 和 3 ~ 5 μ m 波段具有相同的规律。原因是 : 复合物中的胶原相与 In 2 O 3 相之间存在的界面作用使得处于界面上的分子、原子的运动方式发生了变化 , 相当于在两相之间的界面处形成了一新相层 [ 11 ] , 而物质在红外波段的辐射和吸收是由于物质分子的振动引起的 [ 12 ] , 因此新相层具有与组成相的本体不同的红外发射率 , 从而也降低了胶原 - 纳米 In 2 O 3 的红外发射率 ; 而胶原 - In 2 O 3 纳米复合物涂层红外发射率上升 , 原因是涂层中除胶原 - In 2 O 3 纳米复合物外 , 还有红外发射率较高的粘合剂及助剂。

3 结 语

(1) 用渗透率法测定涂层的 CPVC 值为 0. 473;

(2) 胶原 - In 2 O 3 纳米粒子复合物为填料的环氧树脂涂料 PVC 在 40% ~ 50% 时 , 制得涂层硬度、耐磨性、附着力、耐冲击性、柔韧性等机械性能良好 ;

(3) 以环氧树脂为粘合剂 , 胶原 - In 2 O 3 纳米粒子复合物涂层可耐 348 ℃ 高温 ;

(4) PVC 在 40% ~ 50% 之间、干膜厚度 40 ~ 60 μ m 时 , 胶原 - In 2 O 3 纳米复合物涂层的红外发射率可达 0. 568 。

从表 3 可以看出 , 在 1 ~ 22 μ m 波段 , In 2 O 3 的红外发射率很高 , 可达 0.916, 胶原 - In 2 O 3 纳米的红外发射率却大幅降低 , 最低为 0. 582, 而胶原 - In 2 O 3 纳米复合物涂层红外发射率有所上升。同样在 8 ~ 14 μ m 和 3 ~ 5 μ m 波段具有相同的规律。原因是 : 复合物中的胶原相与 In 2 O 3 相之间存在的界面作用使得处于界面上的分子、原子的运动方式发生了变化 , 相当于在两相之间的界面处形成了一新相层 [ 11 ] , 而物质在红外波段的辐射和吸收是由于物质分子的振动引起的 [ 12 ] , 因此新相层具有与组成相的本体不同的红外发射率 , 从而也降低了胶原 - 纳米 In 2 O 3 的红外发射率 ; 而胶原 - In 2 O 3 纳米复合物涂层红外发射率上升 , 原因是涂层中除胶原 - In 2 O 3 纳米复合物外 , 还有红外发射率较高的粘合剂及助剂。

3 结 语

(1) 用渗透率法测定涂层的 CPVC 值为 0. 473;

(2) 胶原 - In 2 O 3 纳米粒子复合物为填料的环氧树脂涂料 PVC 在 40% ~ 50% 时 , 制得涂层硬度、耐磨性、附着力、耐冲击性、柔韧性等机械性能良好 ;

(3) 以环氧树脂为粘合剂 , 胶原 - In 2 O 3 纳米粒子复合物涂层可耐 348 ℃ 高温 ;

(4) PVC 在 40% ~ 50% 之间、干膜厚度 40 ~ 60 μ m 时 , 胶原 - In 2 O 3 纳米复合物涂层的红外发射率可达 0. 568 。

从表 1 中可以看出如下规律 : 随着胶原 - In 2 O 3 纳米复合物含量的增加 , 涂层的硬度呈逐渐升高后下降的趋势。原因是 : 胶原 - In 2 O 3 纳米复合物含量低时 , 成膜物质的含量高 , 涂层的硬度主要由成膜物的硬度决定 ; 随着复合物含量的增加 , 无机物含量增加 , 硬度增加 ; 复合物含量过高时 , 成膜物质的含量太低 , 无法将颜料粒子很好地粘结在一起 , 涂料的硬度下降。

2. 3 涂层的耐磨性测试

涂层的耐磨性能主要是用来表征粘合剂对颜料粒子的粘结能力。图 2 为涂层的失质量随 PVC 的变化趋势。

由图 2 可以看出 , 随着胶原 - In 2 O 3 纳米复合物含量的增加 , 涂层的失质量变多 , 涂层的耐磨性能逐渐变差。 PVC 值较低时 , 成膜物质环氧树脂含量较高 , 本身具有优良的耐磨性能 , 并且对颜料的粘结能力较强 , 此时涂层有很好的耐磨性能 ; 随着 PVC 值的逐渐升高 , 固含量增加 , 粘合剂的含量下降 , 对粒子的粘结作用降低 , 涂层的耐磨性能变差 , PVC 值在 55% 以上时 , 此时成膜物质体积分数较低 , 已经不能很好地将粒子粘结在一起 , 颜料体积增加时 , 涂层失质量迅速增加 , 耐磨性能急剧下降。

从表 1 中可以看出如下规律 : 随着胶原 - In 2 O 3 纳米复合物含量的增加 , 涂层的硬度呈逐渐升高后下降的趋势。原因是 : 胶原 - In 2 O 3 纳米复合物含量低时 , 成膜物质的含量高 , 涂层的硬度主要由成膜物的硬度决定 ; 随着复合物含量的增加 , 无机物含量增加 , 硬度增加 ; 复合物含量过高时 , 成膜物质的含量太低 , 无法将颜料粒子很好地粘结在一起 , 涂料的硬度下降。

2. 3 涂层的耐磨性测试

涂层的耐磨性能主要是用来表征粘合剂对颜料粒子的粘结能力。图 2 为涂层的失质量随 PVC 的变化趋势。

由图 2 可以看出 , 随着胶原 - In 2 O 3 纳米复合物含量的增加 , 涂层的失质量变多 , 涂层的耐磨性能逐渐变差。 PVC 值较低时 , 成膜物质环氧树脂含量较高 , 本身具有优良的耐磨性能 , 并且对颜料的粘结能力较强 , 此时涂层有很好的耐磨性能 ; 随着 PVC 值的逐渐升高 , 固含量增加 , 粘合剂的含量下降 , 对粒子的粘结作用降低 , 涂层的耐磨性能变差 , PVC 值在 55% 以上时 , 此时成膜物质体积分数较低 , 已经不能很好地将粒子粘结在一起 , 颜料体积增加时 , 涂层失质量迅速增加 , 耐磨性能急剧下降。

图 2 涂层的失质量随 PVC 的变化趋势

2. 4 涂层其他机械性能的测试

耐冲击性是测试涂层在高速负荷作用下的变形程度。通过观察冲击点附近涂层有没有皱痕以及裂纹现象来判断涂层的耐冲击性。

表 2 为 PVC 在 40% ~ 50% 之间 , 膜厚为 40 ~ 60 μ m 的涂层的性能。

表 2 涂层的力学性能

图 2 涂层的失质量随 PVC 的变化趋势

2. 4 涂层其他机械性能的测试

耐冲击性是测试涂层在高速负荷作用下的变形程度。通过观察冲击点附近涂层有没有皱痕以及裂纹现象来判断涂层的耐冲击性。

表 2 为 PVC 在 40% ~ 50% 之间 , 膜厚为 40 ~ 60 μ m 的涂层的性能。

表 2 涂层的力学性能

由表 2 可以看出 , PVC 在 40% ~ 50% 之间时涂层具有很好的耐冲击性、附着力及柔韧性。

2. 5 DSC - TGA 分析

图 3 为纳米 In 2 O 3 涂膜的 DSC - TGA 图 , 图 4 为胶原 -In 2 O 3 纳米复合物涂膜的 DSC - TGA 图。

由表 2 可以看出 , PVC 在 40% ~ 50% 之间时涂层具有很好的耐冲击性、附着力及柔韧性。

2. 5 DSC - TGA 分析

图 3 为纳米 In 2 O 3 涂膜的 DSC - TGA 图 , 图 4 为胶原 -In 2 O 3 纳米复合物涂膜的 DSC - TGA 图。

图 3 纳米 In 2 O 3 涂膜的 DSC - TGA 图

图 3 纳米 In 2 O 3 涂膜的 DSC - TGA 图

图 4 胶原 - In 2 O 3 纳米复合物涂膜的 DSC - TGA 图

从图 3 、 4 可以看出 : 纳米 In 2 O 3 涂膜耐温性为 358. 19 ℃ , 而胶原 - In 2 O 3 纳米复合物涂膜的耐温性为 347.82 ℃ , 耐温性略有降低 , 原因是胶原 - In 2 O 3 纳米复合物涂膜中存在耐温性较差的有机物胶原。

2. 6 红外发射率的测定

选择 PVC 在 40% ~ 50% 之间、干膜厚度 40 ~ 60 μ m 的涂层分别在不同的红外波段测试其红外发射率 , 结果如表 3 。

表 3 样品在不同波段的红外发射率

图 4 胶原 - In 2 O 3 纳米复合物涂膜的 DSC - TGA 图

从图 3 、 4 可以看出 : 纳米 In 2 O 3 涂膜耐温性为 358. 19 ℃ , 而胶原 - In 2 O 3 纳米复合物涂膜的耐温性为 347.82 ℃ , 耐温性略有降低 , 原因是胶原 - In 2 O 3 纳米复合物涂膜中存在耐温性较差的有机物胶原。

2. 6 红外发射率的测定

选择 PVC 在 40% ~ 50% 之间、干膜厚度 40 ~ 60 μ m 的涂层分别在不同的红外波段测试其红外发射率 , 结果如表 3 。

表 3 样品在不同波段的红外发射率

从表 3 可以看出 , 在 1 ~ 22 μ m 波段 , In 2 O 3 的红外发射率很高 , 可达 0.916, 胶原 - In 2 O 3 纳米的红外发射率却大幅降低 , 最低为 0. 582, 而胶原 - In 2 O 3 纳米复合物涂层红外发射率有所上升。同样在 8 ~ 14 μ m 和 3 ~ 5 μ m 波段具有相同的规律。原因是 : 复合物中的胶原相与 In 2 O 3 相之间存在的界面作用使得处于界面上的分子、原子的运动方式发生了变化 , 相当于在两相之间的界面处形成了一新相层 [ 11 ] , 而物质在红外波段的辐射和吸收是由于物质分子的振动引起的 [ 12 ] , 因此新相层具有与组成相的本体不同的红外发射率 , 从而也降低了胶原 - 纳米 In 2 O 3 的红外发射率 ; 而胶原 - In 2 O 3 纳米复合物涂层红外发射率上升 , 原因是涂层中除胶原 - In 2 O 3 纳米复合物外 , 还有红外发射率较高的粘合剂及助剂。

3 结 语

(1) 用渗透率法测定涂层的 CPVC 值为 0. 473;

(2) 胶原 - In 2 O 3 纳米粒子复合物为填料的环氧树脂涂料 PVC 在 40% ~ 50% 时 , 制得涂层硬度、耐磨性、附着力、耐冲击性、柔韧性等机械性能良好 ;

(3) 以环氧树脂为粘合剂 , 胶原 - In 2 O 3 纳米粒子复合物涂层可耐 348 ℃ 高温 ;

(4) PVC 在 40% ~ 50% 之间、干膜厚度 40 ~ 60 μ m 时 , 胶原 - In 2 O 3 纳米复合物涂层的红外发射率可达 0. 568 。

从表 3 可以看出 , 在 1 ~ 22 μ m 波段 , In 2 O 3 的红外发射率很高 , 可达 0.916, 胶原 - In 2 O 3 纳米的红外发射率却大幅降低 , 最低为 0. 582, 而胶原 - In 2 O 3 纳米复合物涂层红外发射率有所上升。同样在 8 ~ 14 μ m 和 3 ~ 5 μ m 波段具有相同的规律。原因是 : 复合物中的胶原相与 In 2 O 3 相之间存在的界面作用使得处于界面上的分子、原子的运动方式发生了变化 , 相当于在两相之间的界面处形成了一新相层 [ 11 ] , 而物质在红外波段的辐射和吸收是由于物质分子的振动引起的 [ 12 ] , 因此新相层具有与组成相的本体不同的红外发射率 , 从而也降低了胶原 - 纳米 In 2 O 3 的红外发射率 ; 而胶原 - In 2 O 3 纳米复合物涂层红外发射率上升 , 原因是涂层中除胶原 - In 2 O 3 纳米复合物外 , 还有红外发射率较高的粘合剂及助剂。

3 结 语

(1) 用渗透率法测定涂层的 CPVC 值为 0. 473;

(2) 胶原 - In 2 O 3 纳米粒子复合物为填料的环氧树脂涂料 PVC 在 40% ~ 50% 时 , 制得涂层硬度、耐磨性、附着力、耐冲击性、柔韧性等机械性能良好 ;

(3) 以环氧树脂为粘合剂 , 胶原 - In 2 O 3 纳米粒子复合物涂层可耐 348 ℃ 高温 ;

(4) PVC 在 40% ~ 50% 之间、干膜厚度 40 ~ 60 μ m 时 , 胶原 - In 2 O 3 纳米复合物涂层的红外发射率可达 0. 568 。

上一篇:神洲纳米涂料的特点

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008