涂料树脂

研究环氧树脂改性及其涂层的性能

2·2投料比对涂层耐蚀性能的影响

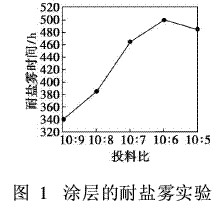

保持其他条件不变,分别以硅溶胶与环氧树脂E-44质量比10∶9、10∶8、10∶7、10∶6、10∶5,依次编号1、2、3、4、5号样,进行耐盐雾实验,考察硅溶胶用量对涂层耐蚀性能的影响,结果如图1所示。

保持其他条件不变,分别以硅溶胶与环氧树脂E-44质量比10∶9、10∶8、10∶7、10∶6、10∶5,依次编号1、2、3、4、5号样,进行耐盐雾实验,考察硅溶胶用量对涂层耐蚀性能的影响,结果如图1所示。

由图1可知,随着硅溶胶量的增加,涂层耐盐雾的时间先增大后减小。这是因为,硅溶胶和E-44的质量比大于10∶5时,硅溶胶发生了缩聚,其与环氧树脂E-44反应的活性下降,造成涂层中物理、化学交联点减少,使得涂层的致密性和疏水性降低。此外,缩聚物在涂层中分散不均匀,不仅无法填补原有的孔隙,而且引起涂层新的缺陷,使得涂层对腐蚀介质的阻挡下降。

2·3投料比对涂层耐热性的影响

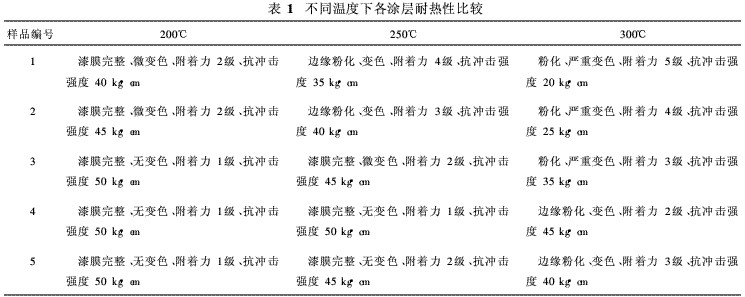

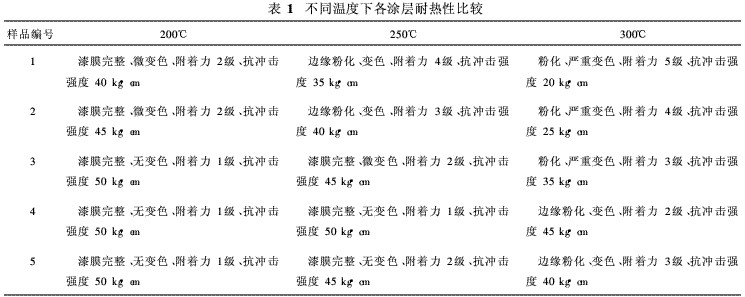

保持其他条件不变,改变硅溶胶与环氧树脂E-44的比例,分别在200、250、300℃恒温加热10h,考察硅溶胶用量对涂层耐热性影响,结果如表1所示。

2·3投料比对涂层耐热性的影响

保持其他条件不变,改变硅溶胶与环氧树脂E-44的比例,分别在200、250、300℃恒温加热10h,考察硅溶胶用量对涂层耐热性影响,结果如表1所示。

由表1可知,硅溶胶加入的越多,层的耐热性越好,力学性能提高,随着温度的升高涂层的力学性能下降。这是因为环氧树脂E-44经化学改性后,形成具有适度交联的网状体系。同时,硅氧键取代部分碳氧键,其键能比碳氧键的键能大的多,从而对所连接的基团起到屏蔽作用,提高涂层的耐热性和氧化稳定性[4-5]此外,当温度继续升高时,由于涂层与基材的热膨胀系数不同产生应力收缩,从而使界面间的结合强度下降。

2·4涂层的耐候性能

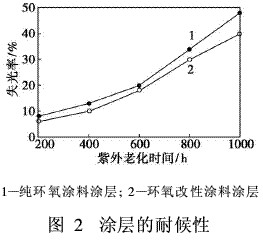

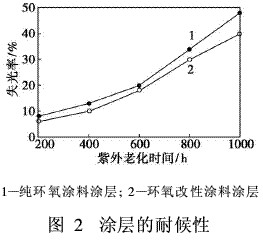

综合上述分析结果,以硅溶胶与E-44质量比10∶6的改性产物为基料制备了相应的防腐涂料。涂料在使用过程中,会逐渐出现失光、褪色、粉化等现象。实验采用紫外老化实验来评价所制备涂料的耐候性,结果如图2所示。

2·4涂层的耐候性能

综合上述分析结果,以硅溶胶与E-44质量比10∶6的改性产物为基料制备了相应的防腐涂料。涂料在使用过程中,会逐渐出现失光、褪色、粉化等现象。实验采用紫外老化实验来评价所制备涂料的耐候性,结果如图2所示。

从图2可以看出,在同一时间段内,改性环氧树脂涂料的失光率相比纯环氧树脂涂料要小。这是由于Si—O链段的引入改善了树脂分子的结构,同时硅氧键键能较大,增加了涂层的稳定性,不易受环境因素的影响而迅速老化。

2·5涂层的交流阻抗分析

2·5·1电化学阻抗谱

电化学阻抗谱方法是研究涂层性能和涂层破坏过程的一种主要的电化学方法[6]。以硅溶胶与E-44质量比10∶6的改性产物为基料制备的富锌防腐涂料涂层EIS谱随浸泡时间的变化情况如图3所示,谱图明显地呈现3阶段的特征变化[7-9]。试样在浸泡120h时,Nyquist图表现为一个高阻抗的单容抗弧。这表明在浸泡初期,作为屏蔽层的涂层隔绝了腐蚀介质跟基体的直接接触,保护基体免受腐蚀。对这段时间阻抗谱图可由图3(a)的等效电路来描述。当浸泡到240h时,Nyquist图表现为单容抗弧收缩,这表明涂层上的某些孔隙将被电解质渗透击破,此时金属基体没有出现腐蚀。此阶段称为涂层的渗水阶段,对应的阻抗谱图可由图3(b)的等效电路来拟合。当浸泡到360h时,Nyquist图表现出明显的2个半圆弧,表现为2个时间常数特征。第1个时间常数为涂层性质的常数,第2个时间常数为双电层充放电时间常数。第2个时间常数的出现说明此时腐蚀性介质已经渗透到涂层/基体界面,界面区金属腐蚀反应开始发生[7]。这个时期称为基体金属腐蚀发生的阶段,EIS所对应的物理模型可用图3(c)的等效电路来分析。当浸泡到480h,Nyquist图表现为一半圆弧加与实轴约45°Warburg阻抗扩散尾。扩散尾的出现可能是腐蚀产物大量堆积导致体积膨胀,使得涂层在基体上的附着力大大降低,甚至从基体表面剥离,基体金属腐蚀速度加快而在电极表面形成扩散层,使得腐蚀反应为传质过程所控制,代表界面腐蚀反应的低频半圆Warburg扩散阻抗所掩盖[7]。这段时间称为基体金属腐蚀发展与涂层失效阶段。我们选用图3(d)的等效电路来描述这个时间的EIS谱图,取得了较为理想的拟合结果。

2·5涂层的交流阻抗分析

2·5·1电化学阻抗谱

电化学阻抗谱方法是研究涂层性能和涂层破坏过程的一种主要的电化学方法[6]。以硅溶胶与E-44质量比10∶6的改性产物为基料制备的富锌防腐涂料涂层EIS谱随浸泡时间的变化情况如图3所示,谱图明显地呈现3阶段的特征变化[7-9]。试样在浸泡120h时,Nyquist图表现为一个高阻抗的单容抗弧。这表明在浸泡初期,作为屏蔽层的涂层隔绝了腐蚀介质跟基体的直接接触,保护基体免受腐蚀。对这段时间阻抗谱图可由图3(a)的等效电路来描述。当浸泡到240h时,Nyquist图表现为单容抗弧收缩,这表明涂层上的某些孔隙将被电解质渗透击破,此时金属基体没有出现腐蚀。此阶段称为涂层的渗水阶段,对应的阻抗谱图可由图3(b)的等效电路来拟合。当浸泡到360h时,Nyquist图表现出明显的2个半圆弧,表现为2个时间常数特征。第1个时间常数为涂层性质的常数,第2个时间常数为双电层充放电时间常数。第2个时间常数的出现说明此时腐蚀性介质已经渗透到涂层/基体界面,界面区金属腐蚀反应开始发生[7]。这个时期称为基体金属腐蚀发生的阶段,EIS所对应的物理模型可用图3(c)的等效电路来分析。当浸泡到480h,Nyquist图表现为一半圆弧加与实轴约45°Warburg阻抗扩散尾。扩散尾的出现可能是腐蚀产物大量堆积导致体积膨胀,使得涂层在基体上的附着力大大降低,甚至从基体表面剥离,基体金属腐蚀速度加快而在电极表面形成扩散层,使得腐蚀反应为传质过程所控制,代表界面腐蚀反应的低频半圆Warburg扩散阻抗所掩盖[7]。这段时间称为基体金属腐蚀发展与涂层失效阶段。我们选用图3(d)的等效电路来描述这个时间的EIS谱图,取得了较为理想的拟合结果。

相关文章

发布评论

关于本站 |English| 广告赞助 | 网站地图 | 法律声明 | 意见投诉 | 帮助中心 | 友情链接|合作伙伴: 德国恩家 美国欧施泥 欧施泥外墙 欧施泥内墙 欧施泥微水泥 OURSTUCCO欧施泥色彩词典 OURSTUCCO欧施泥专业改色涂料 OURSTUCCO欧施泥色彩焕新 OURSTUCCO欧施泥色彩设计 欧施泥专业改色艺术涂料产品 OURSTUCCO欧施泥艺术涂料艺术漆色卡 OURSTUCCO欧施泥瓷砖改色 金属改色 玻璃改色 水泥地坪改色 环氧地坪改色 医院改色 地下停车场改色 学校改色PP专色系列,SW专色系列,NCS专色系列,LB专色系列,VS专色系列,BR专色系列,BB专色系列,BJ专色系列,FL专色系列,DUL专色系列,KLM专色系列,CBC专色系列,LIGHT200,LIGHT150,MIDDLE100,DEEP80,BRIGHT,COFFEE,屏幕RGB校色电子词典,色彩原理动态配色,设计师色彩高阶应用,涂料色彩APP系统,所见即所得色彩体验

恩家官方服务电话:400-689-0088 客服:010-84722662 客服传真:010-84726199 版权所有 艺术涂料网 京ICP备11048903号-3

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008