涂料技术

研究淋涂玻璃烤漆的配方及涂膜性能

3.5催化剂种类和添加数量对烘烤温度和涂料性能的影响

淋涂工艺要求涂料必须在15min内固化,要使涂料在这么短的时间内完全固化,仅靠增加颜基比和交联剂加入比例是远远不够的,提高烘烤温度是最有效的方法。但是,过高的温度会导致涂膜焦化或促使化学键断裂,致使涂膜分解,降低涂膜的机械性能。为有效克服上述问题,本文在配方中加入了适量的有机酸催化剂,以起到降低固化温度的作用。本文试验了2种催化剂并考察了其催化效果和对涂料性能的影响,结果见表7。

淋涂工艺要求涂料必须在15min内固化,要使涂料在这么短的时间内完全固化,仅靠增加颜基比和交联剂加入比例是远远不够的,提高烘烤温度是最有效的方法。但是,过高的温度会导致涂膜焦化或促使化学键断裂,致使涂膜分解,降低涂膜的机械性能。为有效克服上述问题,本文在配方中加入了适量的有机酸催化剂,以起到降低固化温度的作用。本文试验了2种催化剂并考察了其催化效果和对涂料性能的影响,结果见表7。

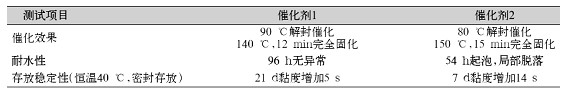

表7催化剂种类对催化效果和涂料存储稳定性、涂膜耐水性的影响

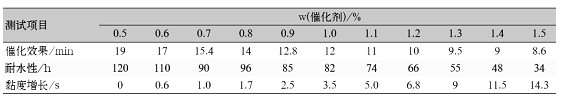

从表7可以看出:催化剂1能显著降低固化温度缩短固化时间,涂料又有比较好的存储稳定性,涂膜有好的耐水性。这是因为催化剂1是DNNDSA(二壬基萘二磺酸),而催化剂2是PTSA(对甲基苯磺酸)。催化剂1有2个SO32-,可提供2倍于催化剂2的H+,因此催化剂1比催化剂2具有明显的催化效果。同时催化剂1上有两个长碳链—C9H19,而催化剂2上有一个—CH3,显然催化剂2的亲水性大于催化剂1,因此加入催化剂1的涂膜耐水性要好于加入催化剂2的涂料。催化剂1的解封温度为90℃,高于催化剂2,而其催化剂1的长碳链—C9H19又增加了其与涂料体系的相容性,因此加入催化剂1的涂料具有好的储存稳定性。表8是改变催化剂1的加入量对催化效果[150℃烘烤,完全固化时间(分钟)]、涂料存放稳定性[40℃恒温存放10d,黏度增长值(s)]和涂膜耐水性(涂膜无异常的时间,h)的影响。从表8得知:催化剂加入量在0.8??1.0时,涂料的干燥时间和存放稳定性以及涂膜耐水性指标均在玻璃烤漆和淋涂工艺对涂料的性能要求范围之内。

表8催化剂加入量对涂料性能的影响

4结语

对流平剂种类和加入量、颜基比、交联剂/基体树脂配比、催化剂种类和加入量对涂料的流平装饰性能、重涂性能、遮盖力、干燥速度、存放稳定性以及涂膜的附着力、层间附着力、硬度、耐水性、耐溶剂性能的影响进行讨论,并对其作用的机理进行了探索。结果表明:选择有机硅类流平剂添加比例为配方总量的0.04%??0.05%,颜基比为0.8∶1,氨基树脂/基体树脂配比为0.3∶1,选择长碳链二酸类有机酸催化剂加入比例为配方总量的0.8%??1.0%,在淋涂工艺中于150℃条件下烘烤15min左右制备成的单组分溶剂型玻璃烤漆涂膜具有优良的遮盖力、耐水性、耐溶剂性、附着力、漆墨层间附着力及高硬度。同时涂料还具有适宜的重涂性能、优良的储存稳定性及较好的流平装饰效果。

对流平剂种类和加入量、颜基比、交联剂/基体树脂配比、催化剂种类和加入量对涂料的流平装饰性能、重涂性能、遮盖力、干燥速度、存放稳定性以及涂膜的附着力、层间附着力、硬度、耐水性、耐溶剂性能的影响进行讨论,并对其作用的机理进行了探索。结果表明:选择有机硅类流平剂添加比例为配方总量的0.04%??0.05%,颜基比为0.8∶1,氨基树脂/基体树脂配比为0.3∶1,选择长碳链二酸类有机酸催化剂加入比例为配方总量的0.8%??1.0%,在淋涂工艺中于150℃条件下烘烤15min左右制备成的单组分溶剂型玻璃烤漆涂膜具有优良的遮盖力、耐水性、耐溶剂性、附着力、漆墨层间附着力及高硬度。同时涂料还具有适宜的重涂性能、优良的储存稳定性及较好的流平装饰效果。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008