防腐涂料

研究化工厂用重防腐涂料及涂装应用

腐蚀环境可分为大气环境、浸水环境以及其它几类环境。大气环境中内陆地区(一般环境),其钢铁腐蚀率在0.05mm/a以下,0.07mm/a左右的为中等程度腐蚀环境,严重腐蚀环境的钢铁腐蚀率为0.15mm/a左右;浸水环境下的钢铁材料腐蚀比大气环境下更为显著,然而其腐蚀速率随盐的浓度、pH、溶解氧的浓度、流速及温度而异。一般来说,海水的腐蚀速率要比淡水高4倍以上;其它环境包括油类环境、化学介质环境以及高温环境等,这些环境的腐蚀不亚于海水,甚至更厉害。各类环境所适用的涂料体系见表4。

表4各种环境所适用的涂料体系

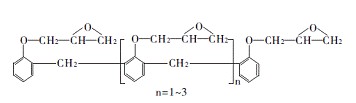

从表4可以看出,在100~200℃强酸、强碱条件下选择酚醛改性环氧树脂或酚醛环氧改性乙烯基酯树脂或者有机硅改性环氧树脂能满足要求。酚醛环氧改性乙烯基酯树脂贮存期短,而且夏天要求贮存条件苛刻,用于实际生产操作困难大,而且价格也不便宜。有机硅改性环氧树脂与酚醛改性环氧树脂相比,耐热性较好,但耐强酸、强碱腐蚀性酚醛改性环氧树脂更突出,两者价格相比,后者的价格也较便宜。由于本试验是在有强酸、强碱环境的化工厂涂装,因而选择了酚醛改性环氧树脂为主要成膜基料。其结构式如下:

4.2固化剂的选择及用量

4.2.1固化剂种类的选择

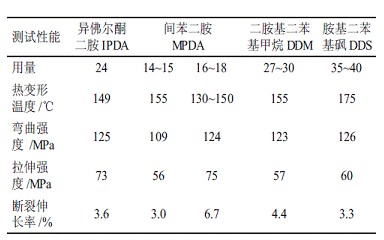

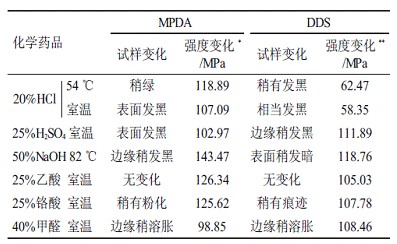

与环氧反应的固化剂有脂肪族多元胺、芳香族多元胺、脂环族多元胺、聚酰胺、环氧胺加成物、酮亚胺等。本文着重针对100~180℃环境下使用,因此要求选用热变形温度较高的品种。国内以酮油酸或亚油酸的二聚体与多元脂肪胺反应得到的聚酰胺牌号为200、300、400、650、651,其胺值分别为200~230mgKOH/g、290~320mgKOH/g、180~240mgKOH/g、200~240mgKOH/g、380~420mgKOH/g与双酚A环氧树脂固化物的热变形温度仅为60℃,而脂环族多元胺及芳香族多元胺与双酚A环氧树脂固化物的热变形温度达到150℃以上。芳香胺和异佛尔酮二胺与环氧树脂固化物的典型性能见表5~6。

4.2.1固化剂种类的选择

与环氧反应的固化剂有脂肪族多元胺、芳香族多元胺、脂环族多元胺、聚酰胺、环氧胺加成物、酮亚胺等。本文着重针对100~180℃环境下使用,因此要求选用热变形温度较高的品种。国内以酮油酸或亚油酸的二聚体与多元脂肪胺反应得到的聚酰胺牌号为200、300、400、650、651,其胺值分别为200~230mgKOH/g、290~320mgKOH/g、180~240mgKOH/g、200~240mgKOH/g、380~420mgKOH/g与双酚A环氧树脂固化物的热变形温度仅为60℃,而脂环族多元胺及芳香族多元胺与双酚A环氧树脂固化物的热变形温度达到150℃以上。芳香胺和异佛尔酮二胺与环氧树脂固化物的典型性能见表5~6。

表5异佛尔酮二胺及芳香族多元胺与环氧树脂固化物性能

表6芳香族多元胺与环氧树脂固化物耐化学药品性能

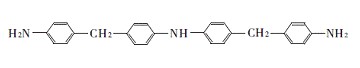

注:强度变化指浸泡180d后弯曲的强度变化;*初始强度为135.92MPa;**初始强度为122.88MPa。从表5可以看出,芳香多元胺与环氧树脂固化物具有较高的抗热变形性。从表6可以看出,芳香多元胺具有较好的耐强酸、强碱性。漆膜弯曲强度没有发生根本性变化。因此选择芳香多元胺为本项目的固化剂有利于化工环境中既有较高温度,又要耐强酸或强碱腐蚀的要求。其结构式可表示为:

4.2.2固化剂用量的确定

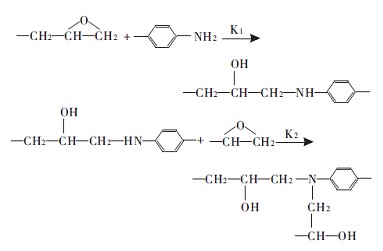

本文选择的基料的成膜反应为环氧基与胺基的交联反应,因此,固化剂的用量是根据环氧基的多少来确定的。一个环氧基在分子链中所占的平均质量确定为环氧当量(C),多胺固化剂与之相对应的有活性氢当量(EH)。根据施工活化期试验与涂层性能试验确定结果,最终封闭底漆确定在EH/C=0.74,VG0515和VG0415鳞片胶泥确定在EH/C=0.80~0.83。在无固化促进剂存在时,芳香多元胺与环氧基的反应见图2。

本文选择的基料的成膜反应为环氧基与胺基的交联反应,因此,固化剂的用量是根据环氧基的多少来确定的。一个环氧基在分子链中所占的平均质量确定为环氧当量(C),多胺固化剂与之相对应的有活性氢当量(EH)。根据施工活化期试验与涂层性能试验确定结果,最终封闭底漆确定在EH/C=0.74,VG0515和VG0415鳞片胶泥确定在EH/C=0.80~0.83。在无固化促进剂存在时,芳香多元胺与环氧基的反应见图2。

图2芳香多元胺与环氧基的反应

液态双酚A环氧树脂与芳香胺的加成固化反应K1/K2=(0.08~0.14)/1,即伯胺基与环氧基的反应速率明显大于仲胺基的反应速率。本试验采用的环氧树脂分子中所含环氧基较双酚A型环氧树脂多,因而固化剂在较低用量时也能反应形成交联网状,并不会影响涂层的基本性能。

4.3鳞片的选择及用量

鳞片颜料通常指玻璃鳞片、不锈钢鳞片、云母氧化铁等片状颜料。其中玻璃鳞片实际上是以中碱玻璃(C玻璃)为原料,采用高温熔融经吹制而成的。玻璃鳞片的厚度约为5μm,片径小的只有10μm,大的超过1000μm,它具有以下特性。

⑴玻璃鳞片可提高涂层衬里的抗介质渗透性。在涂层或衬里中,以近乎平行的状态紧密排列,可形成介质渗透的屏障。当达到一定厚度时,这种屏障就非常明显,不仅可延长介质的渗透路径,甚至可使介质渗透停止。

⑵玻璃鳞片可减少涂层衬里固化时产生的残余应力。任何树脂固化时都会产生内应力,由于玻璃鳞片的存在,使树脂固化时产生的微裂纹受到分割,从而降低了涂层或衬里的内应力及收缩率,有效提高了涂层或衬里的机械强度,消除了涂层或衬里的缺陷。

⑶在腐蚀介质中的稳定性好,于80℃耐酸性24h的情况见表7。

4.3鳞片的选择及用量

鳞片颜料通常指玻璃鳞片、不锈钢鳞片、云母氧化铁等片状颜料。其中玻璃鳞片实际上是以中碱玻璃(C玻璃)为原料,采用高温熔融经吹制而成的。玻璃鳞片的厚度约为5μm,片径小的只有10μm,大的超过1000μm,它具有以下特性。

⑴玻璃鳞片可提高涂层衬里的抗介质渗透性。在涂层或衬里中,以近乎平行的状态紧密排列,可形成介质渗透的屏障。当达到一定厚度时,这种屏障就非常明显,不仅可延长介质的渗透路径,甚至可使介质渗透停止。

⑵玻璃鳞片可减少涂层衬里固化时产生的残余应力。任何树脂固化时都会产生内应力,由于玻璃鳞片的存在,使树脂固化时产生的微裂纹受到分割,从而降低了涂层或衬里的内应力及收缩率,有效提高了涂层或衬里的机械强度,消除了涂层或衬里的缺陷。

⑶在腐蚀介质中的稳定性好,于80℃耐酸性24h的情况见表7。

表7玻璃鳞片在强酸介质中质量损失率

上一篇:美国宣伟风电设备专用涂料

下一篇:研究水性工业防腐涂料的制备

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008