防腐涂料

研究水性工业防腐涂料的制备

1.3制备工艺

按配方投入相应量的水,开启分散机低速搅拌电机,再加入部分定量的分散剂、润湿剂、消泡剂、成膜助剂、流平剂等助剂,搅拌5min后,投入相应数量的颜填料,开启分散机高速搅拌电机,高速分散20~30min。依序关闭分散机的高速、低速搅拌电机,开启砂磨机进行研磨,当细度达到10~30μm后加入定量的水性环氧树脂乳液和部分消泡剂等,开启中、低速电机搅拌10~20min,用增稠剂调节黏度至90~100KU,进行过滤包装。

1.4性能测试方法

因此类产品目前尚无相应的国家和行业标准,现按本公司的企业标准Q/DLF007—2008《水性环氧富锌底漆》和Q/DLF0010—2008《水性环氧面漆》的要求进行测试。

2结果和讨论

2.1水性环氧树脂乳液和固化剂对防腐涂料性能的影响

水性环氧树脂乳液和固化剂对防腐涂料性能的影响很大,通常采用双酚A环氧树脂进行水性化的乳液作为防腐涂料用的成膜物质[1-5]。本项目采用的AB-EP系列水性环氧树脂乳液和AB-H系列水性环氧固化剂,在水中有极好的分散性,可经高速搅拌、研磨而不破乳,所制得的涂膜除具有环氧树脂本身的优异性能外,还改进了环氧树脂的柔韧性、耐磨性等,具有良好的机械性能及耐化学品性能。

2.2水性环氧树脂乳液与固化剂当量比对防腐涂料性能的影响

水性环氧树脂与水性环氧固化剂的当量比因水性环氧树脂涂料的类型不同而有较大差异[5-6],对于Ⅰ型水性环氧树脂体系,由于是用水性环氧固化剂直接乳化低分子量的液体环氧树脂,体系中具有表面活性作用的链段较高,适当提高两者的当量比,可明显改善涂膜的耐水性和硬度。但环氧与胺固化剂的当量比不宜过高,否则易造成乳化效果不好而影响成膜。一般控制在比理论值高5%~10%的范围内。适当增加环氧树脂的用量,有助于提高涂膜的耐水性和耐腐蚀性,这是因为环氧树脂是亲油的,而水性环氧固化剂的亲水性较强,适量减少水性环氧固化剂就可提高该体系亲油性。在某些情况下,若采用环氧固化剂过量,则有助于提高涂膜的固化速度和交联密度,从而有利于提高涂膜的耐溶剂性、耐污染性、附着力及干燥速度等。

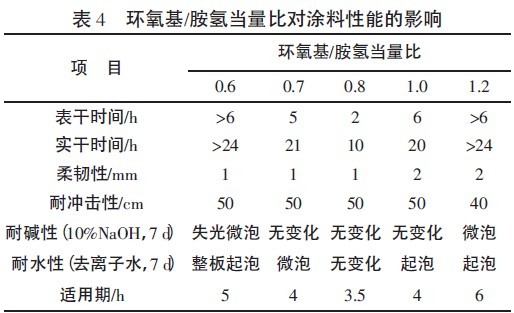

本试验调整水性环氧树脂与水性环氧固化剂的当量比,测试相关涂料性能,结果见表4。

按配方投入相应量的水,开启分散机低速搅拌电机,再加入部分定量的分散剂、润湿剂、消泡剂、成膜助剂、流平剂等助剂,搅拌5min后,投入相应数量的颜填料,开启分散机高速搅拌电机,高速分散20~30min。依序关闭分散机的高速、低速搅拌电机,开启砂磨机进行研磨,当细度达到10~30μm后加入定量的水性环氧树脂乳液和部分消泡剂等,开启中、低速电机搅拌10~20min,用增稠剂调节黏度至90~100KU,进行过滤包装。

1.4性能测试方法

因此类产品目前尚无相应的国家和行业标准,现按本公司的企业标准Q/DLF007—2008《水性环氧富锌底漆》和Q/DLF0010—2008《水性环氧面漆》的要求进行测试。

2结果和讨论

2.1水性环氧树脂乳液和固化剂对防腐涂料性能的影响

水性环氧树脂乳液和固化剂对防腐涂料性能的影响很大,通常采用双酚A环氧树脂进行水性化的乳液作为防腐涂料用的成膜物质[1-5]。本项目采用的AB-EP系列水性环氧树脂乳液和AB-H系列水性环氧固化剂,在水中有极好的分散性,可经高速搅拌、研磨而不破乳,所制得的涂膜除具有环氧树脂本身的优异性能外,还改进了环氧树脂的柔韧性、耐磨性等,具有良好的机械性能及耐化学品性能。

2.2水性环氧树脂乳液与固化剂当量比对防腐涂料性能的影响

水性环氧树脂与水性环氧固化剂的当量比因水性环氧树脂涂料的类型不同而有较大差异[5-6],对于Ⅰ型水性环氧树脂体系,由于是用水性环氧固化剂直接乳化低分子量的液体环氧树脂,体系中具有表面活性作用的链段较高,适当提高两者的当量比,可明显改善涂膜的耐水性和硬度。但环氧与胺固化剂的当量比不宜过高,否则易造成乳化效果不好而影响成膜。一般控制在比理论值高5%~10%的范围内。适当增加环氧树脂的用量,有助于提高涂膜的耐水性和耐腐蚀性,这是因为环氧树脂是亲油的,而水性环氧固化剂的亲水性较强,适量减少水性环氧固化剂就可提高该体系亲油性。在某些情况下,若采用环氧固化剂过量,则有助于提高涂膜的固化速度和交联密度,从而有利于提高涂膜的耐溶剂性、耐污染性、附着力及干燥速度等。

本试验调整水性环氧树脂与水性环氧固化剂的当量比,测试相关涂料性能,结果见表4。

由表4可见,环氧基/胺氢当量比为0.8时,涂料的性能最好,因为此时反应最完全,交联密度最大,再加上合适的颜料,使得此时的机械性能和耐化学性能优良。

2.3颜填料的选择及体积浓度(PVC)对

防腐涂料性能的影响

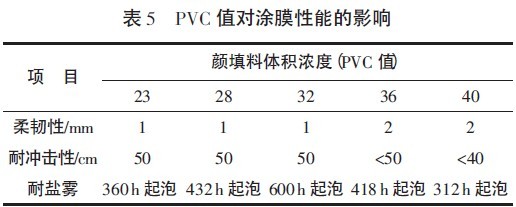

防锈颜填料分为物理防锈和化学防锈2类。考虑到水性环氧树脂乳液涂料为经改性胺呈弱碱性,应当避免使用酸性和吸水性高的颜填料。物理防锈颜填料可选择云母氧化铁和超细云母粉,这些片状结构物料的加入能增加涂膜的致密性,降低腐蚀性介质的渗透率,对腐蚀性介质起着屏蔽作用。化学防锈颜料主要有铅系颜料及铬酸盐、磷酸盐、钼酸盐等颜料,由于环保要求,现在一般不选用前2种。水性环氧涂料中主要选用磷酸锌和三聚磷酸铝作为防锈颜料,用量占整个颜填料的20%左右。磷酸盐离解产生的磷酸根可使金属表面钝化,引起阳极极化;而锌离子和铝离子则在阴极反应生成难溶物引起阴极极化,大大提高了涂膜的耐盐雾腐蚀性能[2-4,7-9]。本试验采用锌粉、云母氧化铁灰、云母粉、三聚磷酸铝作为防锈颜填料,取得良好的效果。颜填料体积浓度(PVC值)对涂膜性能的影响见表5。

2.3颜填料的选择及体积浓度(PVC)对

防腐涂料性能的影响

防锈颜填料分为物理防锈和化学防锈2类。考虑到水性环氧树脂乳液涂料为经改性胺呈弱碱性,应当避免使用酸性和吸水性高的颜填料。物理防锈颜填料可选择云母氧化铁和超细云母粉,这些片状结构物料的加入能增加涂膜的致密性,降低腐蚀性介质的渗透率,对腐蚀性介质起着屏蔽作用。化学防锈颜料主要有铅系颜料及铬酸盐、磷酸盐、钼酸盐等颜料,由于环保要求,现在一般不选用前2种。水性环氧涂料中主要选用磷酸锌和三聚磷酸铝作为防锈颜料,用量占整个颜填料的20%左右。磷酸盐离解产生的磷酸根可使金属表面钝化,引起阳极极化;而锌离子和铝离子则在阴极反应生成难溶物引起阴极极化,大大提高了涂膜的耐盐雾腐蚀性能[2-4,7-9]。本试验采用锌粉、云母氧化铁灰、云母粉、三聚磷酸铝作为防锈颜填料,取得良好的效果。颜填料体积浓度(PVC值)对涂膜性能的影响见表5。

从表5可见,随着PVC值的增大,涂膜的耐盐雾性逐渐降低,而锈蚀性却逐渐增大,且柔韧性、耐冲击性均逐渐降低。这是因为在正常情况下,涂层中聚合物树脂基料的数量可足以包覆涂层中的颜填料颗粒,此时涂层为连续致密的膜,而当涂膜中的颜填料体积浓度大于某一定值(临界体积浓度)而使树脂基料不足以包覆这些颜填料颗粒时,涂膜的各项性质均会发生突变。本项目涂料体系的最佳PVC值为32%。

上一篇:美国宣伟风电设备专用涂料

下一篇:介绍海洋涂料市场的发展情况

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008