涂料文集

介绍防腐环氧树脂粘接涂层的研究进展

2.3EP基体的改性

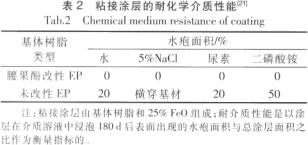

辅助成膜物质填料对粘接涂层的防腐性能影响很大,同时对EP基体进行改性也能显著提高粘接涂层的防腐性能[1,18-22]。Aggarwal等[21]研究结果表明:在其他条件保持不变的情况下,以腰果酚作为EP的改性剂,则改性EP粘接涂层的防腐性能优于未改性EP体系(如表2所示)。这是由于腰果酚中含有的极性羟基,可有效提高涂层的润湿性和活性;间位含不饱和双键的C15直链,可赋予粘接涂层良好的韧性、优异的憎水性、低渗透性和自干性。

辅助成膜物质填料对粘接涂层的防腐性能影响很大,同时对EP基体进行改性也能显著提高粘接涂层的防腐性能[1,18-22]。Aggarwal等[21]研究结果表明:在其他条件保持不变的情况下,以腰果酚作为EP的改性剂,则改性EP粘接涂层的防腐性能优于未改性EP体系(如表2所示)。这是由于腰果酚中含有的极性羟基,可有效提高涂层的润湿性和活性;间位含不饱和双键的C15直链,可赋予粘接涂层良好的韧性、优异的憎水性、低渗透性和自干性。

表2 粘接涂层的耐化学介质性能

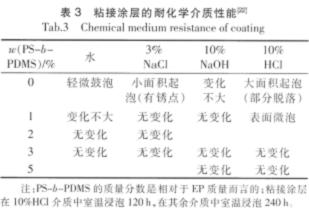

国内也有学者[22]以PS-b-PDMS(聚苯乙烯-b-聚二甲基硅氧烷嵌段共聚物)作为EP的改性剂(如表3所示)制备防腐粘接涂层。研究结果表明:PS-b-PDMS能有效改善粘接涂层的防腐性能,并且这种防腐性能的提高与涂层疏水性能的提高是分不开的;体系中引入PS-b-PDMS后,低表面能的PDMS在粘接涂层表面富集,表层的Si-O-Si结构可有效增强涂层对水或腐蚀性介质的抗渗透能力,致使粘接涂层的防腐性能得以明显提高。

表3 粘接涂层的耐化学介质性能

2.4导电EP防腐粘接涂层的发展

目前,EP导电防腐粘接涂层是通过EP粘接涂层中引入导电性聚合物(如掺杂剂聚苯胺、聚吡咯和聚噻吩等)而制成的,并且已成为该研究领域的重要发展方向[23-26]。

导电聚合物主链上含有共轭л结构,л电子的流动虽能使聚合物导电,但其电导率不大。将掺杂剂引入体系中,虽可明显增强聚合物的导电性能,但共轭导电聚合物的主链呈刚性,而且链与链之间的百电子体系相互作用力很强,致使导电聚合物具有难溶难熔特点(加工性能极差),并且掺杂剂的存在易产生脱胶现象[25-26]。

导电防腐粘接涂层的防腐机制虽不确定,但主要有下列几种说法:①导电聚合物膜层因其电位低于金属而更易氧化,并且所形成的氧化物很难溶解,故其防腐能力更持久;②导电聚合物与金属表面反应后生成的钝化层,改变了金属表面的电位(使金属电位提高或形成阻挡层),即导电聚合物以阳极形式保护了金属材料;③导电聚合物在金属表面产生电场(电场方向与电子传递方向相反),阻碍了电子从金属向氧化物的传递(起到了电子传递的屏障作用)。

Bagherzadeh等[24]以纳米聚苯胺粒子作为双组分EP粘接涂层的改性剂。研究结果表明:钢铁表面形成的氧化铁层,可有效保护钢铁不被腐蚀;当ω(纳米聚苯胺)=0.02%(相对于EP质量而言)时,改性前后粘接涂层在盐雾环境中处理650h后,未改性粘接涂层在划痕处的被腐蚀宽度(>16mm)大于改性粘接涂层(1~2mm),并且前者在无划痕处的被腐蚀面积(31%~40%)大于后者(0)。

导电防腐粘接涂层防腐效率的影响因素较多,如掺杂剂、腐蚀介质以及导电聚合物的种类和用量等[25-26]。王建雄[25]采用化学氧化法合成了十二烷基苯磺酸(DBSA)掺杂的聚苯胺(DBSA-PAM)、本征态的聚苯胺(EB)和磷酸掺杂的聚苯胺(H3P04-PANI)等,然后按一定配比制成相应的EP粘接涂层。研究结果表明:当ω(DBSA-PAM)=l%(相对于EP质量而言)时,试样在3.5%NaCl溶液或1mol/LHC1溶液中,其防腐性能均超过耐蚀性十级标准的7级(尚耐蚀)和耐蚀性三级标准的2级(可用)。

3结语

(1)目前EP防腐粘接涂层多为溶剂型体系,不符合低VOC型、环保型产品的发展要求,因此,在满足防腐性能的前提下,EP防腐粘接涂层的发展趋势是水性化、无溶剂化。

(2)水性EP粘接涂层中引入部分含亲水基的化合物或乳化剂后,易导致涂层脱落,并且其耐水性能不如溶剂型EP,从而间接影响了粘接涂层的防腐性能。除添加防腐填料、改进基体外,还要从增加EP涂层的交联密度方面着手[如在保持水性EP体系稳定的前提下,添加环氧值较高的EP作为基体、引入某些能与环氧基反应的物质(如甲壳素)等],使粘接涂层的附着力提高,同时也使其防腐性能得到保证[2]。

目前,EP导电防腐粘接涂层是通过EP粘接涂层中引入导电性聚合物(如掺杂剂聚苯胺、聚吡咯和聚噻吩等)而制成的,并且已成为该研究领域的重要发展方向[23-26]。

导电聚合物主链上含有共轭л结构,л电子的流动虽能使聚合物导电,但其电导率不大。将掺杂剂引入体系中,虽可明显增强聚合物的导电性能,但共轭导电聚合物的主链呈刚性,而且链与链之间的百电子体系相互作用力很强,致使导电聚合物具有难溶难熔特点(加工性能极差),并且掺杂剂的存在易产生脱胶现象[25-26]。

导电防腐粘接涂层的防腐机制虽不确定,但主要有下列几种说法:①导电聚合物膜层因其电位低于金属而更易氧化,并且所形成的氧化物很难溶解,故其防腐能力更持久;②导电聚合物与金属表面反应后生成的钝化层,改变了金属表面的电位(使金属电位提高或形成阻挡层),即导电聚合物以阳极形式保护了金属材料;③导电聚合物在金属表面产生电场(电场方向与电子传递方向相反),阻碍了电子从金属向氧化物的传递(起到了电子传递的屏障作用)。

Bagherzadeh等[24]以纳米聚苯胺粒子作为双组分EP粘接涂层的改性剂。研究结果表明:钢铁表面形成的氧化铁层,可有效保护钢铁不被腐蚀;当ω(纳米聚苯胺)=0.02%(相对于EP质量而言)时,改性前后粘接涂层在盐雾环境中处理650h后,未改性粘接涂层在划痕处的被腐蚀宽度(>16mm)大于改性粘接涂层(1~2mm),并且前者在无划痕处的被腐蚀面积(31%~40%)大于后者(0)。

导电防腐粘接涂层防腐效率的影响因素较多,如掺杂剂、腐蚀介质以及导电聚合物的种类和用量等[25-26]。王建雄[25]采用化学氧化法合成了十二烷基苯磺酸(DBSA)掺杂的聚苯胺(DBSA-PAM)、本征态的聚苯胺(EB)和磷酸掺杂的聚苯胺(H3P04-PANI)等,然后按一定配比制成相应的EP粘接涂层。研究结果表明:当ω(DBSA-PAM)=l%(相对于EP质量而言)时,试样在3.5%NaCl溶液或1mol/LHC1溶液中,其防腐性能均超过耐蚀性十级标准的7级(尚耐蚀)和耐蚀性三级标准的2级(可用)。

3结语

(1)目前EP防腐粘接涂层多为溶剂型体系,不符合低VOC型、环保型产品的发展要求,因此,在满足防腐性能的前提下,EP防腐粘接涂层的发展趋势是水性化、无溶剂化。

(2)水性EP粘接涂层中引入部分含亲水基的化合物或乳化剂后,易导致涂层脱落,并且其耐水性能不如溶剂型EP,从而间接影响了粘接涂层的防腐性能。除添加防腐填料、改进基体外,还要从增加EP涂层的交联密度方面着手[如在保持水性EP体系稳定的前提下,添加环氧值较高的EP作为基体、引入某些能与环氧基反应的物质(如甲壳素)等],使粘接涂层的附着力提高,同时也使其防腐性能得到保证[2]。

下一篇:分析喷漆常见故障原因及解决措施

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008