涂料技术

研究热固性氟粉末涂料的制备及其应用

3.6热固性氟粉末涂料配方设计选择

树脂与固化剂相溶性好,与颜料、助剂润湿分散性好,制得的氟粉末涂料附着力好,硬度高,光泽高,具有优异的耐候性,耐化学性和高装饰性。表2给出研制热固性粉末氟涂料白高光漆配方。

树脂与固化剂相溶性好,与颜料、助剂润湿分散性好,制得的氟粉末涂料附着力好,硬度高,光泽高,具有优异的耐候性,耐化学性和高装饰性。表2给出研制热固性粉末氟涂料白高光漆配方。

3.7热固性氟粉末涂料主要性能特征

3.7.1热固性氟粉末涂料基本物性

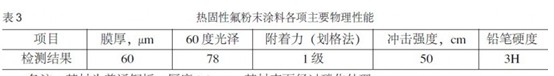

试验过程中发现,热固性氟粉末涂料的基本机械物理性能,如附着力、冲击强度、柔韧性等,与所选用的基材种类、基材表面前处理方式等有很大关系。如果基材选用合理、前处理方法适当,则制备涂膜具有较好的物理机械性能。表3给出热固性氟粉末涂料在普通钢板表面涂膜各项物理性能。

3.7.1热固性氟粉末涂料基本物性

试验过程中发现,热固性氟粉末涂料的基本机械物理性能,如附着力、冲击强度、柔韧性等,与所选用的基材种类、基材表面前处理方式等有很大关系。如果基材选用合理、前处理方法适当,则制备涂膜具有较好的物理机械性能。表3给出热固性氟粉末涂料在普通钢板表面涂膜各项物理性能。

热固性氟粉末涂料各项物理性能

备注:基材为普通钢板,厚度0.8mm,基材表面经过磷化处理。

3.7.2热固性氟粉末涂料耐酸碱性能

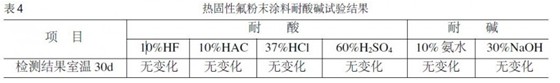

热固性氟粉末涂料具有优异的耐酸碱性能,其在很宽的浓度、温度范围内都有很好的耐酸碱性。在室温~40℃,在0~60%的硫酸、0-37%的盐酸、0-10%的醋酸、0-10%氢氟酸、0-10%氨水、0-30%氢氧化钠中可以经常性的使用。在98%的浓硫酸中,在室温中就可以使涂膜氧化失光变色,另外,在温度高于50℃的浓碱溶液中,也会使涂膜失光变色。表4给出热固性氟粉末涂料耐酸碱试验结果。

3.7.2热固性氟粉末涂料耐酸碱性能

热固性氟粉末涂料具有优异的耐酸碱性能,其在很宽的浓度、温度范围内都有很好的耐酸碱性。在室温~40℃,在0~60%的硫酸、0-37%的盐酸、0-10%的醋酸、0-10%氢氟酸、0-10%氨水、0-30%氢氧化钠中可以经常性的使用。在98%的浓硫酸中,在室温中就可以使涂膜氧化失光变色,另外,在温度高于50℃的浓碱溶液中,也会使涂膜失光变色。表4给出热固性氟粉末涂料耐酸碱试验结果。

热固性氟粉末涂料耐酸碱试验结果

备注:(1)选用碳钢棒直径为12mm,长为140mm,下端倒角,上端钻直径3mm孔;

(2)喷涂前钢棒表面用乙酸丁酯脱除油脂,再用240#水砂纸打磨除锈,露出碳钢本色,再用乙酸丁酯擦洗后晾干;

(3)喷涂涂膜厚度90-120μm。

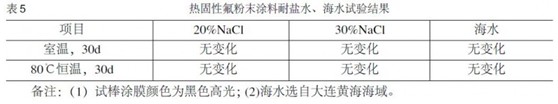

3.7.3热固性氟粉末涂料耐盐水、海水性能试验过程中分别配制

20%NaCl和30%NaCl,以及海水喷涂试棒进行浸泡试验,试棒选择和前处理方式与表4相同。试验温度选择室温和恒温80℃,进行为期一个月的浸泡试验,结果表明热固性氟粉末涂料具有很好的耐盐水和海水性能。试验结果见表5。

(2)喷涂前钢棒表面用乙酸丁酯脱除油脂,再用240#水砂纸打磨除锈,露出碳钢本色,再用乙酸丁酯擦洗后晾干;

(3)喷涂涂膜厚度90-120μm。

3.7.3热固性氟粉末涂料耐盐水、海水性能试验过程中分别配制

20%NaCl和30%NaCl,以及海水喷涂试棒进行浸泡试验,试棒选择和前处理方式与表4相同。试验温度选择室温和恒温80℃,进行为期一个月的浸泡试验,结果表明热固性氟粉末涂料具有很好的耐盐水和海水性能。试验结果见表5。

热固性氟粉末涂料耐盐水、海水试验结果

3.7.4热固性氟粉末涂料耐溶剂性能

我们知道,全氟聚合物不仅具有优异的耐化学性,而且具有优异的耐溶剂性。热固性氟粉末涂料是一种以三氟氯乙烯为主体的多元共聚物,由于多种共聚单体的引入,在降低了树脂结晶度的同时,也降低了涂膜耐溶剂性能,因此,耐溶剂性并不是热固性氟粉末涂料的主要特征。热固性氟粉末涂料制备涂膜常温在强溶剂如醋酸丁酯、二甲苯中浸泡,短时间内涂膜会出现溶胀、发软现象,长时间浸泡后,涂膜会部分或全部脱落。在乙醇等弱溶剂中浸泡,如果涂膜太薄,长时间浸泡后,涂膜表面会出现返锈现象,如果涂膜达到一定厚度且涂膜无漏点,漆膜可长时间在乙醇中浸泡而无变化。另外,热固性氟粉末涂料制备涂膜具有较好的耐丁酮擦洗性能,正常情况下,丁酮擦洗100次后,涂膜表面的保光率能达到95%以上,仅会出现轻微失光现象。

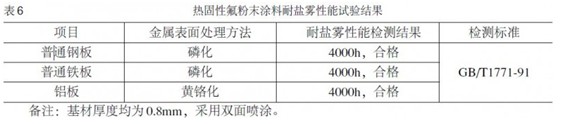

3.7.5热固性氟粉末涂料耐盐雾性能

通过大量试验发现,热固性氟粉末涂料的耐盐雾性能与基材种类和前处理的方式有很大关系,另外,同样的处理工艺方法,如磷化,处理质量好坏对涂膜盐雾性能也有很大影响。如果金属表面处理工艺得当,喷涂及时,在钢材、铁、铝、锌及合金表面,耐盐雾试验都能达到4000h。表6给出不同基材的表面处理方法与涂膜耐盐雾性能。

我们知道,全氟聚合物不仅具有优异的耐化学性,而且具有优异的耐溶剂性。热固性氟粉末涂料是一种以三氟氯乙烯为主体的多元共聚物,由于多种共聚单体的引入,在降低了树脂结晶度的同时,也降低了涂膜耐溶剂性能,因此,耐溶剂性并不是热固性氟粉末涂料的主要特征。热固性氟粉末涂料制备涂膜常温在强溶剂如醋酸丁酯、二甲苯中浸泡,短时间内涂膜会出现溶胀、发软现象,长时间浸泡后,涂膜会部分或全部脱落。在乙醇等弱溶剂中浸泡,如果涂膜太薄,长时间浸泡后,涂膜表面会出现返锈现象,如果涂膜达到一定厚度且涂膜无漏点,漆膜可长时间在乙醇中浸泡而无变化。另外,热固性氟粉末涂料制备涂膜具有较好的耐丁酮擦洗性能,正常情况下,丁酮擦洗100次后,涂膜表面的保光率能达到95%以上,仅会出现轻微失光现象。

3.7.5热固性氟粉末涂料耐盐雾性能

通过大量试验发现,热固性氟粉末涂料的耐盐雾性能与基材种类和前处理的方式有很大关系,另外,同样的处理工艺方法,如磷化,处理质量好坏对涂膜盐雾性能也有很大影响。如果金属表面处理工艺得当,喷涂及时,在钢材、铁、铝、锌及合金表面,耐盐雾试验都能达到4000h。表6给出不同基材的表面处理方法与涂膜耐盐雾性能。

不同基材的表面处理方法与涂膜耐盐雾性能

3.7.6热固性氟粉末涂料耐人工加速老化性能

优异的耐候性是氟涂料的主要特征之一,这一点对于热固性氟粉末涂料也不例外。大量的人工加速老化试验检测结果证实,热固性氟粉末涂料具有良好的耐候性,经过QUV(UVB)人工加速老化试验2000~2500h,保光率可以达到80%,一般情况下,经过7000h以后涂膜才开始出现粉化现象。

4热固性氟粉末涂料应用于不同金属基材表面处理工艺研究

4.1金属基材表面处理应用研究的重要性

金属基材表面处理是粉末涂料施工的基础工序[4],主要作用有3个方面:一是清除被涂物件表面的各种污垢,二是去除物件表面存在缺陷,创造喷涂需要的表面粗糙度(光洁度),三是对被涂物件表面进行各种化学处理,以提高涂层的附着力和防腐蚀能力。在现代化粉末涂料施工中表面处理技术特别受到重视,它是整个涂装工艺取得良好效果的基础和关键。在影响涂层耐久性的诸多因素中占比例最大。表7给出涂层质量的影响因素和所占比率。

优异的耐候性是氟涂料的主要特征之一,这一点对于热固性氟粉末涂料也不例外。大量的人工加速老化试验检测结果证实,热固性氟粉末涂料具有良好的耐候性,经过QUV(UVB)人工加速老化试验2000~2500h,保光率可以达到80%,一般情况下,经过7000h以后涂膜才开始出现粉化现象。

4热固性氟粉末涂料应用于不同金属基材表面处理工艺研究

4.1金属基材表面处理应用研究的重要性

金属基材表面处理是粉末涂料施工的基础工序[4],主要作用有3个方面:一是清除被涂物件表面的各种污垢,二是去除物件表面存在缺陷,创造喷涂需要的表面粗糙度(光洁度),三是对被涂物件表面进行各种化学处理,以提高涂层的附着力和防腐蚀能力。在现代化粉末涂料施工中表面处理技术特别受到重视,它是整个涂装工艺取得良好效果的基础和关键。在影响涂层耐久性的诸多因素中占比例最大。表7给出涂层质量的影响因素和所占比率。

涂层质量的影响因素和所占比率

4.2一般金属基材表面处理的流程与方法选择

4.2.1除油

去除金属工件表面油污,增强与各种涂层附着力。除油可以用以下方法单独或联合进行。包括溶剂清洗、碱液清洗、超声波除油和乳化除油4种,其中乳化除油或称表面活性剂清洗,效率高,不易着火和中毒,是目前涂装前较好的除油手段,特别适用于非定型产品和部件。

4.2.1除油

去除金属工件表面油污,增强与各种涂层附着力。除油可以用以下方法单独或联合进行。包括溶剂清洗、碱液清洗、超声波除油和乳化除油4种,其中乳化除油或称表面活性剂清洗,效率高,不易着火和中毒,是目前涂装前较好的除油手段,特别适用于非定型产品和部件。

下一篇:研究防锈清漆在石油管道中的应用

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008