涂料技术

研究回转窑预热器用喷涂料及应用

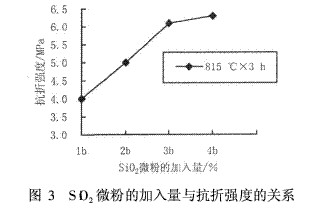

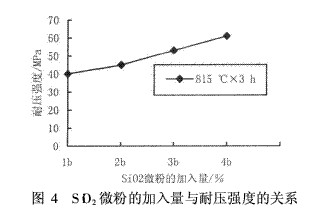

(2)SiO2微粉加入量对试样烧后强度的影响[2]见图3、图4。

SO2微粉的加入量与抗折强度的关系

SO2微粉的加入与耐压强度的关系

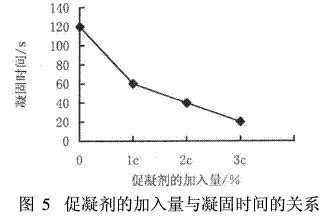

从图3、图4可以看出,随着SiO2微粉加入量的增加,试样815℃烧后的抗折强度、耐压强度均增加,至3b%以后增加不显著。SiO2微粉粒度小,比表面积大,活性高,在喷涂料中引入硅微粉,一方面可以填充颗粒中的间隙,减少加水量,提高密实度,增加流动性;另一方面,在高温条件下(815℃)可以促进原料的烧结,提高材料的烧后强度。过量的微粉引入将导致微粉团聚,加水量增加,密实度反而下降,因而SiO2微粉加入量超过3b%以后,材料烧后强度提高不显著。SiO2微粉适宜加入量为3b%左右。(3)促凝剂的加入量对材料凝固性的影响喷涂料在现场进行施工时,凝固时间太长,将影响施工效率。同时,需引入促凝剂加快喷涂料的凝固。促凝剂加入量与凝固时间的关系见图5。

从图5可以看出,随着促凝剂加入量增加,喷涂料初凝时间缩短,认为初凝时间30min左右即可满足现场施工,因此促凝剂的加入量以2c%~3c%为宜。

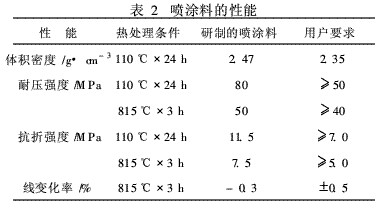

经实验室对喷涂料的性能进一步优化后制得喷涂料的性能见表2。

经实验室对喷涂料的性能进一步优化后制得喷涂料的性能见表2。

表2 喷涂料的性能

2应用

预热器铁壳按照设计要求焊接Y型锚固钉后即可进行喷涂施工。喷涂厚度为200mm,分二次进行喷涂。每次喷涂厚度为100mm左右。待第一层初凝后即可进行第二次喷涂。喷涂完成后养生48h,即可进行烘烤投入使用。半年后,因其它故障停窑观察,喷涂的衬体表面无裂纹、剥落现象,仅有少量磨损。目前已使用2年,仍在使用中。

3结论

(1)在实验室条件下,随着矾土水泥加入量的增加,喷涂料烘干及烧后强度呈现先增加后下降,适宜加入量为4a%;随着SiO2微粉加入量的增加,喷涂料烧后强度增加,至3b%以后增加不显著,合适的加入量3b%;随着促凝剂加入量增加,喷涂料初凝时间缩短,合适的加入量为2c%~3c%。

(2)现场应用表明,研制的喷涂料耐高温、抗磨损、不剥落,能够满足使用要求。

预热器铁壳按照设计要求焊接Y型锚固钉后即可进行喷涂施工。喷涂厚度为200mm,分二次进行喷涂。每次喷涂厚度为100mm左右。待第一层初凝后即可进行第二次喷涂。喷涂完成后养生48h,即可进行烘烤投入使用。半年后,因其它故障停窑观察,喷涂的衬体表面无裂纹、剥落现象,仅有少量磨损。目前已使用2年,仍在使用中。

3结论

(1)在实验室条件下,随着矾土水泥加入量的增加,喷涂料烘干及烧后强度呈现先增加后下降,适宜加入量为4a%;随着SiO2微粉加入量的增加,喷涂料烧后强度增加,至3b%以后增加不显著,合适的加入量3b%;随着促凝剂加入量增加,喷涂料初凝时间缩短,合适的加入量为2c%~3c%。

(2)现场应用表明,研制的喷涂料耐高温、抗磨损、不剥落,能够满足使用要求。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008