涂料技术

研究偶联剂对复合型导电涂料导电性能的影响

图3 涂层的SEM照片(放大倍数500)

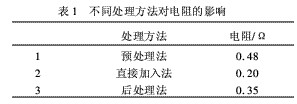

2.2不同处理方法对导电性的影响

根据偶联剂的结构特点、耐水性、实际使用的对象和场合,采用有效的使用方法,才能充分实现偶联剂的效果。偶联剂的一般使用方法有两种:预处理法和直接加入法[2]。作为导电复合涂料的助剂,有必要考察第三种不同使用方法即后处理法,将偶联剂首先与树脂混合,放置一定时间后再加入铜粉,处理结果可能对了解偶联剂的作用机理有所启发。JSC不同处理方法的实验结果见表1。

表1 不同处理方法对电阻的影响

表1结果表明,预处理法得到的涂层电阻最高,后处理法次之,直接加入法得到的涂层电阻最低。根据复合导电涂料的导电机理,只有在导电粒子表面形成厚度适中的保护膜时,偶联剂才能起到分散、保护作用同时又能提高导电性[3~4]。当偶联剂的质量分数一定时,预处理法由于能够避开溶剂和环氧树脂的影响,因而包覆效果最好,但影响了涂层的导电性;直接加入法的效果最好,在这种情况下可以形成厚度适当的偶联层,同时又起到良好的分散作用。

后处理法是不合常规的处理方法,似乎是没有意义的,因为与含有大量羟基的环氧树脂-溶剂体系混合较长时间后(60min),偶联剂可能已经失去了偶联功能。但结果表明,后处理法依然能降低体系电阻,说明偶联剂在导电涂料中的作用并非仅仅是偶联、分散。对于比较复杂的复合导电涂料体系,如何选择或者设计合成高效的偶联剂,依赖于对偶联剂作用机理的深刻认识。上述研究表明,偶联剂的作用可能不止于偶联、分散,究竟如何,尚须进一步深入研究。

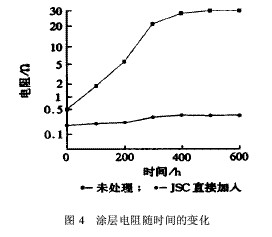

2.3加入JSC的导电涂料的耐候性

图4为涂层的电阻随放置时间的变化情况。由图4可知,未经偶联剂处理的涂层随着放置时间的延长体系电阻逐渐上升,从0.1Ω到101Ω,变化较大。由于铜在常温下很容易被氧化,而铜粉与树脂基体未形成良好的粘接,因此涂层的电阻率会逐渐升高;但是用质量分数2%的JSC处理后,涂层经过600h耐候实验电阻基本没有变化,说明铜粉、偶联剂与树脂基体结合良好,可以有效抑制铜粉的氧化。由此可见,加入合适的偶联剂不仅能够提高导电性,而且可以有效抑制铜粉的氧化。

图4 涂装电阻随时间的变化

3·结论

(1)偶联剂的种类很多,对于不同的复合导电涂料体系,应该通过实验选择合适的偶联剂及用量。合理的偶联剂不仅能够提高涂层的导电性,同时对铜粉的氧化有明显的抑制作用。

(2)铜粉-环氧导电涂料中,钛酸酯偶联剂JSC质量分数为2%,偶联剂、铜粉、环氧同时加入时,涂料具有较好的防氧化效果,体系的导电性最好。

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008