涂料技术

研究环氧-胺/环氧-丙烯酸酯复配阴极电泳涂料

由照片a1可见,环氧-胺漆膜表面分布的填料粒子较多,平均粒径较大,约0·67μm,且有较多的缩孔,填料粒子与树脂基体的结合界面比较清晰,由局部放大图a2可见其漆膜存在0·5~2·0μm的微细自然裂纹,证实环氧-胺漆膜较脆,柔韧性差。由照片b可见,环氧-丙烯酸酯漆膜表面致密平整,没有缩孔存在,填料粒子分布均匀,平均粒径小,约0·26μm,树脂与填料粒子的结合界面模糊,说明二者结合牢固,漆膜表面没有裂缝存在。由照片c可见,环氧-胺/环氧-丙烯酸酯复配漆膜表面致密平整,分布于漆膜表面的填料粒子数目比较少,分散比较均匀,其平均粒径约0·5μm,与树脂结合紧密,没有缩孔存在。分析表明,环氧-丙烯酸酯漆膜和复配漆膜都有优良的外观。

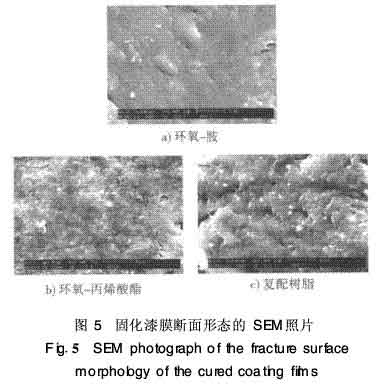

图5是固化漆膜断面形态的SEM照片。由照片a可见,环氧-胺漆膜的断面比较光滑,是由裂缝高速扩展造成的,说明环氧-胺漆膜非常脆,抗冲击性差。由照片b可见,环氧-丙烯酸酯漆膜断面粗糙,是由于断裂时裂缝扩展速度较低所致,因此漆膜具有一定的韧性,正面抗冲击性好,但反面冲击时有漆膜剥落。由照片c可见,复配树脂固化漆膜断面呈“鳞片”状形态,“鳞片”是裂缝在树脂基体中扩展时产生的裂纹分支终止形成的,裂纹分支与终止可吸收部分冲击能并抑制裂纹发展成为裂缝,从而提高了漆膜的韧性[5];复配漆膜断面上的填料粒子与树脂基体构成的界面结合紧密,无脱落现象,因此复配漆膜具有优良的抗冲击性能,试样的正面和反面的冲击强度都达到50kg·cm。

图5是固化漆膜断面形态的SEM照片。由照片a可见,环氧-胺漆膜的断面比较光滑,是由裂缝高速扩展造成的,说明环氧-胺漆膜非常脆,抗冲击性差。由照片b可见,环氧-丙烯酸酯漆膜断面粗糙,是由于断裂时裂缝扩展速度较低所致,因此漆膜具有一定的韧性,正面抗冲击性好,但反面冲击时有漆膜剥落。由照片c可见,复配树脂固化漆膜断面呈“鳞片”状形态,“鳞片”是裂缝在树脂基体中扩展时产生的裂纹分支终止形成的,裂纹分支与终止可吸收部分冲击能并抑制裂纹发展成为裂缝,从而提高了漆膜的韧性[5];复配漆膜断面上的填料粒子与树脂基体构成的界面结合紧密,无脱落现象,因此复配漆膜具有优良的抗冲击性能,试样的正面和反面的冲击强度都达到50kg·cm。

图5

3结语

1)环氧-胺/HMMM漆膜有优异的耐腐蚀性能,但综合性能尤其耐老化性能较差。环氧-丙烯酸酯漆膜和环氧-胺与环氧-丙烯酸酯复配漆膜有优异的耐腐蚀和良好的耐老化性能,综合性能优良,其中复配漆膜的抗冲击性能最好。

2)FTIR分析表明,环氧-丙烯酸酯树脂保留着环氧树脂的环氧基。DSC分析表明,环氧-胺/HMMM漆膜只有一个Tg,环氧-丙烯酸酯漆膜和环氧-胺/环氧-丙烯酸酯复配漆膜有两个Tg。随着环氧-丙烯酸酯组分用量的提高复配漆膜的两个Tg逐渐相互靠近,说明两种树脂有一定的相容性;在用量为80%时复配漆膜只显示1个Tg,说明在此配比下两组分相容,从而对提高复配漆膜的综合性能起协同效应。

3)TG分析表明,随着环氧-丙烯酸酯组分用量的增加,环氧-胺/环氧-丙烯酸酯复配漆膜的外推起始温度有所下降,但都与环氧-胺/HMMM漆膜的外推起始温度相近。

4)SEM分析表明,环氧-胺/HMMM漆膜存在微细自然裂纹,环氧-丙烯酸酯漆膜和环氧-胺/环氧-丙烯酸酯复配漆膜有优良的外观,由于复配漆膜在断裂时发生裂纹分支与终止,故其抗冲击性能优于环氧-胺/HMMM漆膜和环氧-丙烯酸酯漆膜。

1)环氧-胺/HMMM漆膜有优异的耐腐蚀性能,但综合性能尤其耐老化性能较差。环氧-丙烯酸酯漆膜和环氧-胺与环氧-丙烯酸酯复配漆膜有优异的耐腐蚀和良好的耐老化性能,综合性能优良,其中复配漆膜的抗冲击性能最好。

2)FTIR分析表明,环氧-丙烯酸酯树脂保留着环氧树脂的环氧基。DSC分析表明,环氧-胺/HMMM漆膜只有一个Tg,环氧-丙烯酸酯漆膜和环氧-胺/环氧-丙烯酸酯复配漆膜有两个Tg。随着环氧-丙烯酸酯组分用量的提高复配漆膜的两个Tg逐渐相互靠近,说明两种树脂有一定的相容性;在用量为80%时复配漆膜只显示1个Tg,说明在此配比下两组分相容,从而对提高复配漆膜的综合性能起协同效应。

3)TG分析表明,随着环氧-丙烯酸酯组分用量的增加,环氧-胺/环氧-丙烯酸酯复配漆膜的外推起始温度有所下降,但都与环氧-胺/HMMM漆膜的外推起始温度相近。

4)SEM分析表明,环氧-胺/HMMM漆膜存在微细自然裂纹,环氧-丙烯酸酯漆膜和环氧-胺/环氧-丙烯酸酯复配漆膜有优良的外观,由于复配漆膜在断裂时发生裂纹分支与终止,故其抗冲击性能优于环氧-胺/HMMM漆膜和环氧-丙烯酸酯漆膜。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008