涂料技术

研究瓷套粘接用胶粘剂配方及固化工艺

(1)不加或加入气相二氧化硅量过多时,均会降低粘接强度。不加会导致胶黏剂流淌性增加,会导致粘接界面间可能存在缺胶现象,使其粘接强度下降;而加入过多会使界面间浸润性变差,也导致粘接强度下降;

(2)加入触变环氧树脂及二氧化硅均可抑制胶黏剂的固化流淌性;

(3)根据粘接强度及固化中胶黏剂的流淌距离所确定的“复合触变剂”合理组成为:触变环氧树脂:二氧化硅=10~20:1.25~0.75(质量百分比)。

3.2复合触变剂在胶黏剂中加入量的确定

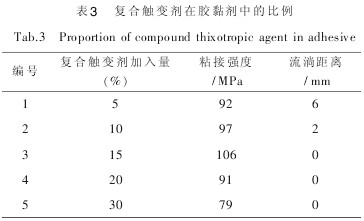

试验中,按照触变环氧树脂:二氧化硅=20∶1.25的质量比构成一个复合组分,然后将其按照不同比例与其它组分进行配合,对配制的胶黏剂进行相关性能的测定。

(2)加入触变环氧树脂及二氧化硅均可抑制胶黏剂的固化流淌性;

(3)根据粘接强度及固化中胶黏剂的流淌距离所确定的“复合触变剂”合理组成为:触变环氧树脂:二氧化硅=10~20:1.25~0.75(质量百分比)。

3.2复合触变剂在胶黏剂中加入量的确定

试验中,按照触变环氧树脂:二氧化硅=20∶1.25的质量比构成一个复合组分,然后将其按照不同比例与其它组分进行配合,对配制的胶黏剂进行相关性能的测定。

瓷套粘接用胶粘剂配方及固化工艺的研究

由表3可知:加入合适量的“复合触变剂”,胶黏剂在固化时不会因为受热而产生流淌或坠落,这正是加入复合触变改性剂后所产生的综合效果。这可能是由于“复合触变剂”由于其分子高度有序,融合了复合材料的特点,使其会明显地抑制胶料的流动性,对保证粘接面厚度、减少应力等起到了积极作用。虽然它的加入可提高胶黏剂触变性,但是加入过多反而会影响胶料在瓷件上的浸润性,使粘接强度下降。润湿既与胶粘剂有关,也与被粘材料有关。所以“复合触变剂”的加入量应合适,加入量太多影响润湿性及粘接强度;加入量太少则使胶料出现流淌现象,影响界面粘接强度及耐电性。

通过调整触变环氧树脂及气相二氧化硅的加入量,进而确定触变环氧树脂及触变剂的最佳加入量,得到最佳的触变性能。

试验确定“复合触变剂”的最佳加入量为10%~20%。最终配方中的加入量为15%。

3.3胶黏剂粘接强度的测定

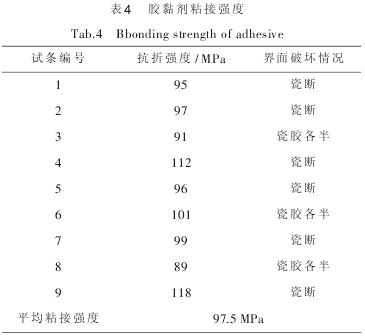

对用于套管制造的瓷材料,制作了实验用标准试条,并进行了胶黏剂与试条间的粘接强度实验。

实验结果见表4。

通过调整触变环氧树脂及气相二氧化硅的加入量,进而确定触变环氧树脂及触变剂的最佳加入量,得到最佳的触变性能。

试验确定“复合触变剂”的最佳加入量为10%~20%。最终配方中的加入量为15%。

3.3胶黏剂粘接强度的测定

对用于套管制造的瓷材料,制作了实验用标准试条,并进行了胶黏剂与试条间的粘接强度实验。

实验结果见表4。

瓷套粘接用胶粘剂配方及固化工艺的研究

根据表4知:

(1)用于电气瓷套的瓷材料抗弯强度一般要求≥80MPa,而该胶黏剂粘接的瓷试条界面处的抗弯强度平均为97.5MPa,显然,其强度满足产品对粘接面的要求;

(2)试条破坏时,大多数破坏断面为瓷材料本身(瓷断),说明胶粘剂的内聚强度或胶粘剂与瓷的界面强度大于瓷强度。

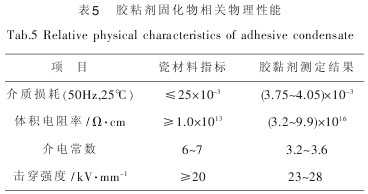

3.4胶黏剂固化物物理性能测定

根据胶黏剂用于粘接电气瓷套的特殊要求,需要对胶黏剂固化物的电气性能进行测定,以考核胶黏剂固化物是否满足产品的电气性能要求。为此,按照国标要求制作了相应的标准样品,并对标样进行了介质损耗、体积电阻率、介电常数、耐电强度等项目的测定。测定结果见表5。

(1)用于电气瓷套的瓷材料抗弯强度一般要求≥80MPa,而该胶黏剂粘接的瓷试条界面处的抗弯强度平均为97.5MPa,显然,其强度满足产品对粘接面的要求;

(2)试条破坏时,大多数破坏断面为瓷材料本身(瓷断),说明胶粘剂的内聚强度或胶粘剂与瓷的界面强度大于瓷强度。

3.4胶黏剂固化物物理性能测定

根据胶黏剂用于粘接电气瓷套的特殊要求,需要对胶黏剂固化物的电气性能进行测定,以考核胶黏剂固化物是否满足产品的电气性能要求。为此,按照国标要求制作了相应的标准样品,并对标样进行了介质损耗、体积电阻率、介电常数、耐电强度等项目的测定。测定结果见表5。

瓷套粘接用胶粘剂配方及固化工艺的研究

由表5知:胶黏剂固化物的介质损耗、体积电阻率、介电常数、耐电强度等电气性能优于瓷材料,完全能满足粘接产品的要求。

3.5胶黏剂固化物的老化试验

为了使胶黏剂所粘瓷套运行时有足够的安全性及耐老化性能,根据IEC标准的规定选择了冷热循环、氯化钠水溶液(质量分数为0.1%)煮2个项目的老化试验。

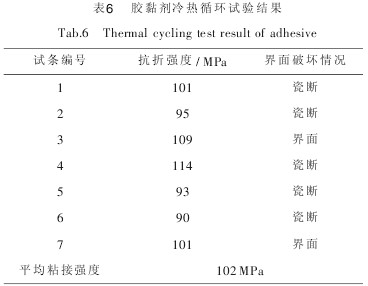

3.5.1冷热循环试验

将准20×60的瓷棒端面磨平后,用胶粘剂对接粘好,然后进行固化。固化后的瓷试条进行冷热循环试验。试验过程为105℃×40min,然后再急速将试条放入低于20℃的流动自来水中浸泡10min,如此循环3次,完成冷热循环过程。试条进行抗弯强度的测定。试验结果见表6。

3.5胶黏剂固化物的老化试验

为了使胶黏剂所粘瓷套运行时有足够的安全性及耐老化性能,根据IEC标准的规定选择了冷热循环、氯化钠水溶液(质量分数为0.1%)煮2个项目的老化试验。

3.5.1冷热循环试验

将准20×60的瓷棒端面磨平后,用胶粘剂对接粘好,然后进行固化。固化后的瓷试条进行冷热循环试验。试验过程为105℃×40min,然后再急速将试条放入低于20℃的流动自来水中浸泡10min,如此循环3次,完成冷热循环过程。试条进行抗弯强度的测定。试验结果见表6。

瓷套粘接用胶粘剂配方及固化工艺的研究

由表6可知:

(1)将粘接试条进行冷热循环后,试条的粘接强度与未进行冷热试验的试条强度基本相同,未见强度有下降现象;

(2)胶黏剂所粘试条从界面结合处断裂现象少,说明胶黏剂耐受温度骤变性能较好,即胶黏剂与瓷界面发生反应后所形成的固化物结构其受热膨胀及遇冷收缩时所产生的应力小,从而对界面间的粘接强度影响较小。

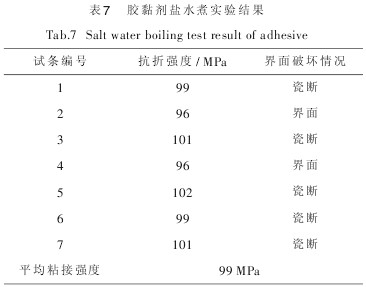

3.5.2盐水煮实验

将准20×60的试条粘接固化后,置于质量分数为0.1%的NaCl溶液中,微沸态下煮40h后,将试条冲洗干净、烘干、放置至室温然后进行弯曲强度的试验,试验结果见表7。

(1)将粘接试条进行冷热循环后,试条的粘接强度与未进行冷热试验的试条强度基本相同,未见强度有下降现象;

(2)胶黏剂所粘试条从界面结合处断裂现象少,说明胶黏剂耐受温度骤变性能较好,即胶黏剂与瓷界面发生反应后所形成的固化物结构其受热膨胀及遇冷收缩时所产生的应力小,从而对界面间的粘接强度影响较小。

3.5.2盐水煮实验

将准20×60的试条粘接固化后,置于质量分数为0.1%的NaCl溶液中,微沸态下煮40h后,将试条冲洗干净、烘干、放置至室温然后进行弯曲强度的试验,试验结果见表7。

瓷套粘接用胶粘剂配方及固化工艺的研究

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008