涂料技术

研制有机硅和环氧树脂复合改性聚氨酯涂料

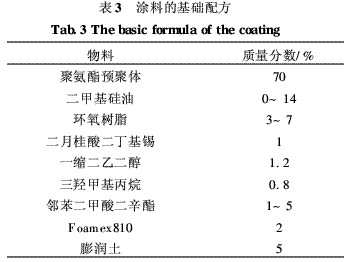

先将一定量的聚醚二元醇在高温下脱水,接着加入一定比例的TDI和催化剂,降温搅拌,获得聚氨酯预聚体。接着依次加入二甲基硅油、环氧树脂、扩链剂、交联剂、增塑剂、消泡剂和填料,控制反应时间和反应温度(指加完各种改性剂和助剂后的时间和温度),搅拌均匀后得到有机硅和环氧树脂复合改性的聚氨酯涂料。涂料的基础配方见表3,配料时,改变某些成分的添加量得到不同的涂料,制成漆膜后以作比较。

表3

将制得的涂料涂在打磨得平整、光滑的铁板上,厚度约2mm,置于室温下2d,自然晾干成膜之后,在烘干箱中干燥,得到厚度约0.6~1mm的涂膜。

2·结果与讨论

2.1NCO/OH物质的量比对涂料性能的影响

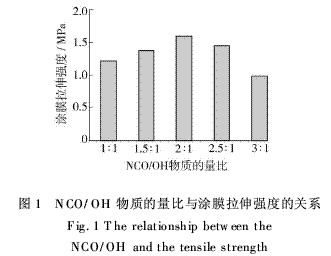

图1给出了NCO/OH物质的量比对涂膜拉伸强度的影响。由图1可见,随着NCO/OH物质的量比增大,涂膜的拉伸强度呈先上升后下降的趋势。这是由于NCO/OH物质的量比低于2∶1时,TDI加入量不足,反应后DL2000有残余;而NCO/OH物质的量比高于2∶1时,TDI加入过量,反应后TDI有单体残余。无论是DL2000还是TDI有残余,其两者的分子量都很低,夹杂在聚氨酯大分子中,会严重影响涂膜整体的拉伸强度,故只有在两种单体的加入量符合或尽量接近反应式配比,即NCO/OH物质的量比为2∶1时,聚合物中残余的单体最少,涂膜的拉伸强度才能达到最佳。

2·结果与讨论

2.1NCO/OH物质的量比对涂料性能的影响

图1给出了NCO/OH物质的量比对涂膜拉伸强度的影响。由图1可见,随着NCO/OH物质的量比增大,涂膜的拉伸强度呈先上升后下降的趋势。这是由于NCO/OH物质的量比低于2∶1时,TDI加入量不足,反应后DL2000有残余;而NCO/OH物质的量比高于2∶1时,TDI加入过量,反应后TDI有单体残余。无论是DL2000还是TDI有残余,其两者的分子量都很低,夹杂在聚氨酯大分子中,会严重影响涂膜整体的拉伸强度,故只有在两种单体的加入量符合或尽量接近反应式配比,即NCO/OH物质的量比为2∶1时,聚合物中残余的单体最少,涂膜的拉伸强度才能达到最佳。

图1

2.2有机硅加入量对涂料性能的影响

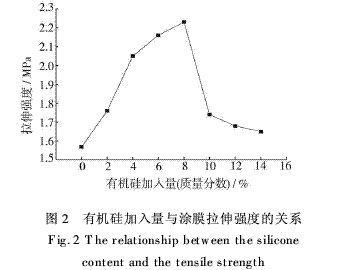

图2给出了有机硅加入量对涂膜拉伸强度的影响。由图2可见,随着有机硅加入量的增加,涂膜的拉伸强度呈先上升后下降的趋势。加入少量的有机硅时,其分子在生成聚合物的过程中逐渐穿插到聚氨酯大分子中去,形成嵌段或接枝结构。随着有机硅加入量的增加,嵌段或接枝程度越来越深,分子链逐渐增长,分子的作用力也越来越大,涂膜的拉伸强度随之增大。当有机硅加入量接近8%(质量分数)时,这种嵌段或接枝的程度达到饱和。继续加入有机硅时,有机硅以小分子形式残留下来,形成分子间作用力,当受到外界拉力作用时,这种分子间作用力远远小于聚合物的分子内作用力,故涂膜的拉伸强度下降。

图2给出了有机硅加入量对涂膜拉伸强度的影响。由图2可见,随着有机硅加入量的增加,涂膜的拉伸强度呈先上升后下降的趋势。加入少量的有机硅时,其分子在生成聚合物的过程中逐渐穿插到聚氨酯大分子中去,形成嵌段或接枝结构。随着有机硅加入量的增加,嵌段或接枝程度越来越深,分子链逐渐增长,分子的作用力也越来越大,涂膜的拉伸强度随之增大。当有机硅加入量接近8%(质量分数)时,这种嵌段或接枝的程度达到饱和。继续加入有机硅时,有机硅以小分子形式残留下来,形成分子间作用力,当受到外界拉力作用时,这种分子间作用力远远小于聚合物的分子内作用力,故涂膜的拉伸强度下降。

图2

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008