涂料技术

环氧树脂改性水性聚氨酯胶粘剂的研究

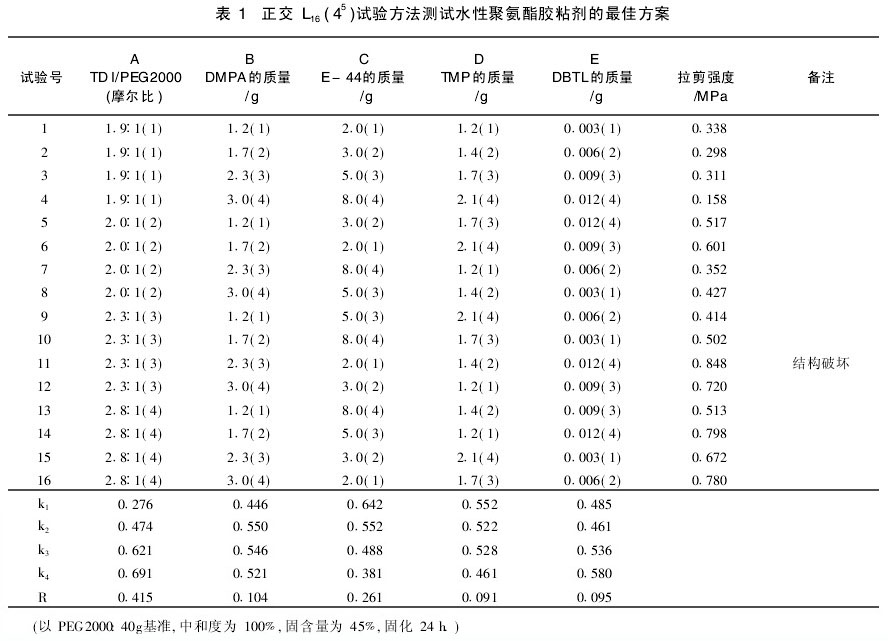

从表1结果我们可以看出A3B3C1D2E4是最佳的组合。通过计算和分析,其影响因素从大到小排列:TDI/PEG2000摩尔比>E-44>DMPA>DBTL>TMP.影响因素最大的是TDI/PEG2000摩尔比,R值直接影响到软硬链段的比例。在初聚阶段中随着R值的增大,拉伸强度增大,但是R值过高时,会导致硬段含量过高而约束聚合物链段的运动和扩散能力,导致PU溥膜变得硬脆,拉伸强度相应减少;环氧树脂为多羟基化合物,在与聚氨酯反应时可以将支化点引入聚氨酯主链,使之形成部分网状结构而使性能更为优异;DMPA是作为亲水单体引入聚氨酯分子链结构,它的含量直接影响到聚氨酯的亲水性,结果表明随DMPA用量增大分子结构中硬段含量提高,分子内库仑力和氢键作用都会增大,导致拉伸强度增大。但含量过高,-COOH过多,同样会导致耐水性能降低。

表1

通过计算我们还找出好的组合有A4B2C1D1E4、A4B2C1D3E4,但在所做的16个实验没有这个组合。通过实验测的A4B2C1D1E4、A4B2C1D3E4结果分别为是0·810MPa、0·822MPa。但是这些组合A4B2C1D1E4、A4B2C1D3E4在实验乳化过程中很容易发生凝胶,从环保和成本等综合因素考虑,确定A3B3C1D2E4为最佳实验方案。

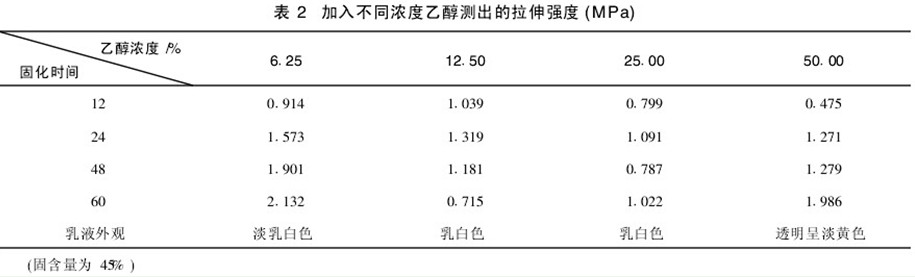

2·3乙醇浓度对水性PU的影响

水性PU胶粘剂环保性能好,但水挥发慢,同时对水蒸气很敏感,影响生产效率,增加能耗。这也是水性PU胶粘剂的致命缺点。通过加入一种准环保型溶剂乙醇,在乳化中和过程用乙醇溶液代替纯水,可以得到准环保型PU胶粘剂,符合环保的要求,同时它又克服了水性PU的缺点。实验结果见表2。

2·3乙醇浓度对水性PU的影响

水性PU胶粘剂环保性能好,但水挥发慢,同时对水蒸气很敏感,影响生产效率,增加能耗。这也是水性PU胶粘剂的致命缺点。通过加入一种准环保型溶剂乙醇,在乳化中和过程用乙醇溶液代替纯水,可以得到准环保型PU胶粘剂,符合环保的要求,同时它又克服了水性PU的缺点。实验结果见表2。

表2

结果表明,乳液外观有显著变化,同时在乳化中和阶段,当乙醇浓度为50%时实验发现乳化变得更容易。原因是聚氨酯疏水性很强,但能溶解在乙醇里,而乙醇可以与水任意比互溶,即是相当于乙醇作为载体,分散在水中;同时聚氨酯要合成过程中引入亲水基团(-COOH),这样使预聚体在乙醇溶液中更容易乳化分散。

在乳化阶段,一般采用高速剪切搅拌设备进行在水中乳化分散;而采用50%的乙醇代替纯水进行乳化,用一般搅拌器(1000~3000r/min)就能得到乳液分散均匀,粒径小,并且乳化时间显著降低,同时节省能源。

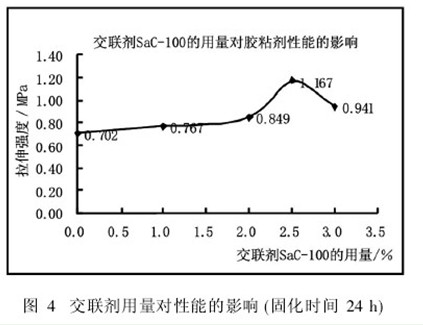

2·4交联剂SaC-100的用量

交联剂用量直接会影响到胶粘剂的性能,因为氮丙啶交联剂SaC-100是一种三官能团交联剂,可在常温下与聚合物的羧基基团发生交联反应,从而加快固化时间,而且在一定程度上提高耐水性。实验测得SaC-100用量在2·5%时出现峰值,表明交联剂用量在2·5%左右,可以使水性PU胶粘剂发挥最佳性能。实验结果见图4。

在乳化阶段,一般采用高速剪切搅拌设备进行在水中乳化分散;而采用50%的乙醇代替纯水进行乳化,用一般搅拌器(1000~3000r/min)就能得到乳液分散均匀,粒径小,并且乳化时间显著降低,同时节省能源。

2·4交联剂SaC-100的用量

交联剂用量直接会影响到胶粘剂的性能,因为氮丙啶交联剂SaC-100是一种三官能团交联剂,可在常温下与聚合物的羧基基团发生交联反应,从而加快固化时间,而且在一定程度上提高耐水性。实验测得SaC-100用量在2·5%时出现峰值,表明交联剂用量在2·5%左右,可以使水性PU胶粘剂发挥最佳性能。实验结果见图4。

图4

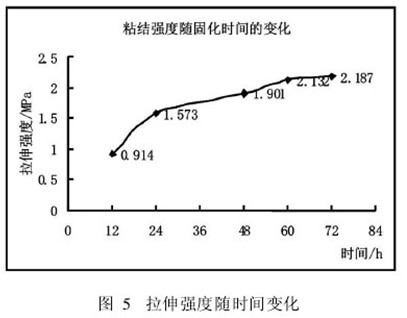

图5

交联剂随着用量增大而增大,达到一定用量时,会出现极点,表明与—COOH反应完全,但是过量的交联剂会导致拉伸强度的下降。原因是因为过量交联剂SaC-100存在胶粘剂中会影响到固化时间,同时也会增加胶粘剂的毒性。所以适量的交联剂不仅可以提高粘结强度,而且还可以提高耐水性。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008