涂料技术

研究用于聚氨酯涂料的新型羟基丙烯酸酯分散体

其中:W1和W2依次为胶膜的初始质量、擦干表面介质后的质量。WA和WE分别为胶膜吸水率和吸乙醇率。

1.5.4胶膜凝胶量测试

初始质量为W3的干燥胶膜用滤纸包覆好,在索氏(soxhlet)抽提器中用四氢呋喃(THF)连续抽提24h,完全干燥后得到胶膜质量为W4,按公式(2)计算凝胶量,连续测试三次并取其平均值作为最终结果[7]。

1.5.4胶膜凝胶量测试

初始质量为W3的干燥胶膜用滤纸包覆好,在索氏(soxhlet)抽提器中用四氢呋喃(THF)连续抽提24h,完全干燥后得到胶膜质量为W4,按公式(2)计算凝胶量,连续测试三次并取其平均值作为最终结果[7]。

(2)1.5.5FT-IR红外分析

采用美国PERKINELMER公司Spectrum2000傅里叶红外光谱仪,对交联过程进行表征,通过对比胶膜中基团特征峰的变化来研究交联反应,测量范围:400~4000cm-1,采用膜反射法测定。

1.5.6热重分析(TGA)

应用德国耐弛公司NETZSCHSTA499C热重分析仪对胶膜进行热重分析,测温范围:25~600℃;样品在氮气保护下,升温速率:10℃·min-1。

2结果与讨论

2.1聚丙烯酸酯和聚丙烯酸酯复合分散体的制备工艺(见图1)

采用美国PERKINELMER公司Spectrum2000傅里叶红外光谱仪,对交联过程进行表征,通过对比胶膜中基团特征峰的变化来研究交联反应,测量范围:400~4000cm-1,采用膜反射法测定。

1.5.6热重分析(TGA)

应用德国耐弛公司NETZSCHSTA499C热重分析仪对胶膜进行热重分析,测温范围:25~600℃;样品在氮气保护下,升温速率:10℃·min-1。

2结果与讨论

2.1聚丙烯酸酯和聚丙烯酸酯复合分散体的制备工艺(见图1)

传统丙烯酸酯水分散体是采用自由基溶剂聚合即将丙烯酸或甲基丙烯酸、甲基丙烯酸甲酯、丙烯酸丁酯等单体在丙酮或异丁醇中聚合,采用高温、添加链转移剂和高引发剂浓度来控制分子量及分布和黏度,合成丙烯酸酯聚合物后加入三乙胺或氨水中和羧基成羧酸盐,然后在水中乳化分散,最后脱除溶剂。研究发现羧酸含量占固体聚合物1.5%以上(MAA约占总单体质量的3.0%),随羧酸含量增高,聚合物水分散体的粒径变小,分散体黏度增大,固体含量特别是施工固体含量降低。因此采用传统方法合成丙烯酸分散体的固体含量一般在30%~35%。采用本文提出的新工艺,即多段(以2段为例)聚合工艺(Scheme1所列)将丙烯酸酯单体均分成两部分(P1和P2),含羧酸单体集中放在P2部分。先在溶液聚合条件下在同一反应釜中合成P1,保温1h后再合成P2,或者在不同反应釜中分别合成P1和P2聚合物,混匀后中和,即得到憎水的P1聚合物和亲水的P2聚合物,然后加水乳化得到新型丙烯酸酯聚合物水分散体。该分散体粒子是由亲水聚合物P2包容憎水聚合物P1组成的,类似于聚氨酯丙烯酸杂合乳液,该分散体贮存稳定,固体含量高达40%~45%。与传统方法相比,相同的羧酸盐浓度达到的分散体具有优异的贮存稳定性和高固体含量;反之,要制备稳定的丙烯酸酯分散体,所需的羧酸单体浓度也低。而且不仅可以通过调节亲水单体添加量还可以调节亲水聚合物的浓度来控制分散体的粒径、黏度及固体含量。

2.2红外谱图分析

图2为PADC、固化剂及二者按n(—NCO)∶n(—OH)=1.5配漆后得到水性双组分聚氨酯固化涂膜(W2KPU)的红外谱图。谱线A在3450~3510cm-1处为羟基和未缔合成氢键羟基的伸缩振动吸收峰,1740cm-1处有强而尖的羰基(C=O)吸收峰;谱线B在2270cm-1左右有很强的—N=C=O基团的特征吸收峰;谱线C是W2KPU的红外图,在3450~3510cm-1处的羟基峰以及2270cm-1左右—NCO基的特征峰消失,在3300cm-1和1560~1537cm-1处出现N—H的特征吸收峰,表明—NCO基与羟基反应生成氨基甲酸酯基。

2.2红外谱图分析

图2为PADC、固化剂及二者按n(—NCO)∶n(—OH)=1.5配漆后得到水性双组分聚氨酯固化涂膜(W2KPU)的红外谱图。谱线A在3450~3510cm-1处为羟基和未缔合成氢键羟基的伸缩振动吸收峰,1740cm-1处有强而尖的羰基(C=O)吸收峰;谱线B在2270cm-1左右有很强的—N=C=O基团的特征吸收峰;谱线C是W2KPU的红外图,在3450~3510cm-1处的羟基峰以及2270cm-1左右—NCO基的特征峰消失,在3300cm-1和1560~1537cm-1处出现N—H的特征吸收峰,表明—NCO基与羟基反应生成氨基甲酸酯基。

图2聚丙烯酸酯复合分散体、固化剂2655与水性丙烯酸酯聚氨酯的红外光谱图

2.3分散体粒径控制

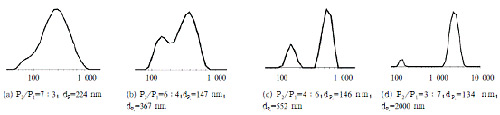

采用丙酮为聚合溶剂,AIBN为丙烯酸酯单体质量的3.0%,分别合成P1和P2聚合物,配方见试验部分。然后将P1和P2按照不同质量比混匀,中和(中和度为95%)然后乳化为40%固体含量的分散体,检测分散体的粒径及其分布如图3所列。

采用丙酮为聚合溶剂,AIBN为丙烯酸酯单体质量的3.0%,分别合成P1和P2聚合物,配方见试验部分。然后将P1和P2按照不同质量比混匀,中和(中和度为95%)然后乳化为40%固体含量的分散体,检测分散体的粒径及其分布如图3所列。

图3P2与P1质量比对PADC粒径及分布的影响

图3说明随P1和P2混合物中憎水性聚合物P1比例增大,分散体粒径增大,而且粒径分布出现双峰,第一个峰出现在130~150nm,第二峰随P1的比例增大,粒径逐渐增大。当P1比例超过70%时,不能形成稳定的水分散体;随P1增大,亲水聚合物含量降低,相当于阴粒子表面活性剂浓度降低,乳液的粒径增大稳定性变差;同时发现体系中总有部分亲水聚合物乳化形成独立的水分散体,其粒径在130~150nm。采用相同的配方(Tg=17℃,MAA=3.5%),按照传统工艺合成丙烯酸酯水分散体PAD,另外按照多段聚合工艺一釜合成PADC(P1/P2=1∶1),检测分散体的粒径及分布,结果见图4。

图4相同MAA添加量合成丙烯酸酯

图3表明PAD的平均粒径为60nm左右,远小于PADC的平均粒径160nm,而且PADC的粒径分布图为连续的双峰结构。这种特殊的粒径分布主要是由于二者制备工艺的不同所致:PADC乳化分散时,疏水性与亲水性聚合物形成核壳结构的粒子,也就是图3(b)中粒径为100~300nm的粒子,同时部分亲水性的聚合物没有包裹疏水性聚合物,而是单独形成小的粒子(45nm),如图3(b)中40~60nm的粒子,其镶嵌在大粒子之间,由于其粒径较小,运动的空间较大,且相对于PAD分子羧基含量高,故乳化能力强,使得PADC分散体对固化剂的乳化能力更强,提高了双组分涂膜的性能;同时在成膜时,小粒子镶嵌在大粒子间,表面小粒子增大了乳液成膜的毛细管压力和粒子的总表面积,有利于粒子表面链端互相渗透,加速了大粒子的凝聚促进其变形成膜,降低了PADC的成膜温度,提高乳液的成膜稳定性[8]。使得PADC的成膜性比PAD的要好,综合性能更好。通过加速贮存试验发现PADC的贮存稳定性比PAD好。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008