涂料技术

EMOS自动化技术工业涂装生产线研究

涂装车间的前处理系统的设计沿用当今涂装先进工艺--悬挂(积放链等)输送、“C”型吊具悬挂、脱脂除油、磷化除渣、悬液分离、电泳过滤以及超滤和阳极等附属设施配置。

喷涂生产线全长为100米~1000米(含烘干及转换工位),设立多个工位,最高节拍可达2.5分钟/台,远远满足目前的实际产能和今后提升产能的需求。喷涂系统可实现自动切换、稳压调置、不间断补给、连续供料等功能,确保了生产衔接性和持续性。

2)控制系统

涂装生产线配备了EMOS(EquipmentMonitoringandOperatingSystem)人机界面系统和西门子PLC软件、硬件控制系统,PLC从现场设备采集设备参数、工艺参数、报警信息等数据,通过EMOS操作和监控车间的所有设备。

图形化的EMOS人机界面系统分层面、分窗口显示生产线上所有设备的运行状况,可以远程自动开启、关闭生产线和手动开启、关闭生产线上的风机、阀门、水泵、电机等单个设备、湿度、液位等参数,显示其变化趋势曲线。图形化的软件界面便于准时和正常启动设备,快速发现和排除设备故障,及时修改和实时控制设备参数和工艺参数。

生产线上的EMOS人机界面系统,可以分析故障信息和操作信息发生的频率,分析设备开动率、动能消耗、各班次的工件喷涂产量,实时查询生产线上工件所处位置;加快生产信息的传递,快速应对生产异常能显示现场各工位上的工件数量,实时获取设备的报警信息和工艺参数,监控温度。

3)系统分析

①自动化水平确保了品质的一致性、稳定性及高合格率。

人机界面软件EcoScreen可以离线优化工件的仿形程序,控制喷涂雾化,调整出粉量、整形空气流量、高压值;修改过的程序和参数下载到PLC后,可以立即在线使用,大大提高了对外界因素影响的反应能力,随时可保证工件膜厚和外观达到工艺要求。

②自动化水平直接影响生产效率和制造成本

自动化水平对小时产量高、节拍时间短的生产线的生产影响很大,如西子奥的斯的涂装线节拍时间是90s,自动识别、自动读入读出生产信息、自动运行、自动转接、自动喷涂、设备运行状况自动显示、参数自动控制与调节、故障指示及诊断等大大提高了生产效率,为生产的良性循环提供了保障。

自动化水平提升过程品质的同时降低了处理过程品质问题的成本。前处理电泳自动计数加料,高压自动静电粉末喷涂利用率一般为95%~99%。同时,也避免了人为因素对成本的影响,工艺参数自动控制、品质稳定一致、大大降低了修补喷涂成本。

4)控制方式

①按表面处理键,加热控制系统打开,分别为脱脂槽、磷化槽加温,温度控制仪显示设定温度值,自动关闭加温控制系统。工件到位后各级喷淋依次进行喷淋。

②按烘炉键,烘干、固化炉循环风电机启动(电机采用Y-Δ启动),电机启动完成后PLC检测到信号,启动加热器,烘干、固化炉温度控制仪显示温度到设定值,比如:烘干、固化炉中有六组加热器,断开四组,保留二组维持炉内温度。

③按喷粉房键,粉房PC机开启,PC检测压缩空气的压力,供粉桶粉位正常,PC机开启回收循环风机。PC识别工件到位开关信号后,打开喷枪顺序控制器,喷枪依次进行喷涂和停止。

④主控柜上置自动位置,整条生产线全自动状态如下:

PLC检测表面处理脱脂槽、磷化槽、烘干炉、固化炉各温度控制仪的控制值,自动控制脱脂槽、磷化槽加热系统,给槽液加温;自动控制烘干、固化炉循环风机,PLC检测到风机启动完成开关信号,按顺序起动加热系统。

多道喷淋都配有检测工件的光电开关,PLC得到信号后按顺序启动各级喷淋泵,同时PLC打开空气压缩机及压缩空气静化系统电源。粉房前的光电开关发工件到位信号给PLC,PLC打开粉房PC电源,粉房PC机按程序运行。

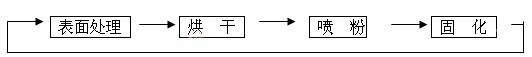

工作状态循环流程图如下:

实例

喷涂生产线全长为100米~1000米(含烘干及转换工位),设立多个工位,最高节拍可达2.5分钟/台,远远满足目前的实际产能和今后提升产能的需求。喷涂系统可实现自动切换、稳压调置、不间断补给、连续供料等功能,确保了生产衔接性和持续性。

2)控制系统

涂装生产线配备了EMOS(EquipmentMonitoringandOperatingSystem)人机界面系统和西门子PLC软件、硬件控制系统,PLC从现场设备采集设备参数、工艺参数、报警信息等数据,通过EMOS操作和监控车间的所有设备。

图形化的EMOS人机界面系统分层面、分窗口显示生产线上所有设备的运行状况,可以远程自动开启、关闭生产线和手动开启、关闭生产线上的风机、阀门、水泵、电机等单个设备、湿度、液位等参数,显示其变化趋势曲线。图形化的软件界面便于准时和正常启动设备,快速发现和排除设备故障,及时修改和实时控制设备参数和工艺参数。

生产线上的EMOS人机界面系统,可以分析故障信息和操作信息发生的频率,分析设备开动率、动能消耗、各班次的工件喷涂产量,实时查询生产线上工件所处位置;加快生产信息的传递,快速应对生产异常能显示现场各工位上的工件数量,实时获取设备的报警信息和工艺参数,监控温度。

3)系统分析

①自动化水平确保了品质的一致性、稳定性及高合格率。

人机界面软件EcoScreen可以离线优化工件的仿形程序,控制喷涂雾化,调整出粉量、整形空气流量、高压值;修改过的程序和参数下载到PLC后,可以立即在线使用,大大提高了对外界因素影响的反应能力,随时可保证工件膜厚和外观达到工艺要求。

②自动化水平直接影响生产效率和制造成本

自动化水平对小时产量高、节拍时间短的生产线的生产影响很大,如西子奥的斯的涂装线节拍时间是90s,自动识别、自动读入读出生产信息、自动运行、自动转接、自动喷涂、设备运行状况自动显示、参数自动控制与调节、故障指示及诊断等大大提高了生产效率,为生产的良性循环提供了保障。

自动化水平提升过程品质的同时降低了处理过程品质问题的成本。前处理电泳自动计数加料,高压自动静电粉末喷涂利用率一般为95%~99%。同时,也避免了人为因素对成本的影响,工艺参数自动控制、品质稳定一致、大大降低了修补喷涂成本。

4)控制方式

①按表面处理键,加热控制系统打开,分别为脱脂槽、磷化槽加温,温度控制仪显示设定温度值,自动关闭加温控制系统。工件到位后各级喷淋依次进行喷淋。

②按烘炉键,烘干、固化炉循环风电机启动(电机采用Y-Δ启动),电机启动完成后PLC检测到信号,启动加热器,烘干、固化炉温度控制仪显示温度到设定值,比如:烘干、固化炉中有六组加热器,断开四组,保留二组维持炉内温度。

③按喷粉房键,粉房PC机开启,PC检测压缩空气的压力,供粉桶粉位正常,PC机开启回收循环风机。PC识别工件到位开关信号后,打开喷枪顺序控制器,喷枪依次进行喷涂和停止。

④主控柜上置自动位置,整条生产线全自动状态如下:

PLC检测表面处理脱脂槽、磷化槽、烘干炉、固化炉各温度控制仪的控制值,自动控制脱脂槽、磷化槽加热系统,给槽液加温;自动控制烘干、固化炉循环风机,PLC检测到风机启动完成开关信号,按顺序起动加热系统。

多道喷淋都配有检测工件的光电开关,PLC得到信号后按顺序启动各级喷淋泵,同时PLC打开空气压缩机及压缩空气静化系统电源。粉房前的光电开关发工件到位信号给PLC,PLC打开粉房PC电源,粉房PC机按程序运行。

工作状态循环流程图如下:

多工艺分段EMOS(人机界面)控制自动化(信息)技术应用在车类或车类部件制造等涂装生产线的实例一角

实例

技术创新程度

1)涂装生产线优化设计技术解决悬链多驱动在烘道0-200℃内由于热胀冷缩和异步电机的原因造成的不同步,以及在喷涂中一次上粉率和粉末(漆)回收率的提高,以实现清洁生产。

2)智能控制解决积放式输送的工件喷涂后在烘干固化箱内的固化时间一致性(即达到较精确的工艺要求);

3)控制范围更广,从涂装线扩展成全工序的物流输送控制。控制程度更深,各监控工位信息点采集、输送、处理和反馈控制进行全面管理。

4)中央控制室通过EMOS收集现场工艺和设备的各种数据,有故障时及时通知工作人员排除位置及原因,使工作人员及时排除故障,还可对生产起到组织和调度的作用。

5)工件在高温烘道内通过识别,确保每件工件在高温烘道内停留时间,满足工艺要求.中央控制室实时监控烘道内的工件。

结论

EMOS自动化技术工业涂装生产线比传统的涂装生产线更具创新实效。

以EMOS技术方式来实现喷涂生产线全自动信息化管理,实施滞流、均流智能调节,各工位信息采集、输送和多域变速喷涂,涂膜均匀,附着力强。通过智能识别不同工件分道输送,解决悬链多驱动在烘道内由于热胀冷缩和异步电机造成的不同步;通过滞流装置、均流装置的设计、TEFLON涂料的配方设计、TEFLON涂敷技术与纤维微孔直径的控制,提高粉末回收(利用)率,实现清洁生产。

总之,涂装业自动化技术的不断发展,采用EMOS和PLC软件、硬件控制系统相结合的控制方式,通过“实时监控软件”+“PC机”来实现现场中心监控、分区自动转接运行,有效提高被喷工件的质量,为促进涂装业生产线升级换代的技术改造进程起到了带动作用。

1)涂装生产线优化设计技术解决悬链多驱动在烘道0-200℃内由于热胀冷缩和异步电机的原因造成的不同步,以及在喷涂中一次上粉率和粉末(漆)回收率的提高,以实现清洁生产。

2)智能控制解决积放式输送的工件喷涂后在烘干固化箱内的固化时间一致性(即达到较精确的工艺要求);

3)控制范围更广,从涂装线扩展成全工序的物流输送控制。控制程度更深,各监控工位信息点采集、输送、处理和反馈控制进行全面管理。

4)中央控制室通过EMOS收集现场工艺和设备的各种数据,有故障时及时通知工作人员排除位置及原因,使工作人员及时排除故障,还可对生产起到组织和调度的作用。

5)工件在高温烘道内通过识别,确保每件工件在高温烘道内停留时间,满足工艺要求.中央控制室实时监控烘道内的工件。

结论

EMOS自动化技术工业涂装生产线比传统的涂装生产线更具创新实效。

以EMOS技术方式来实现喷涂生产线全自动信息化管理,实施滞流、均流智能调节,各工位信息采集、输送和多域变速喷涂,涂膜均匀,附着力强。通过智能识别不同工件分道输送,解决悬链多驱动在烘道内由于热胀冷缩和异步电机造成的不同步;通过滞流装置、均流装置的设计、TEFLON涂料的配方设计、TEFLON涂敷技术与纤维微孔直径的控制,提高粉末回收(利用)率,实现清洁生产。

总之,涂装业自动化技术的不断发展,采用EMOS和PLC软件、硬件控制系统相结合的控制方式,通过“实时监控软件”+“PC机”来实现现场中心监控、分区自动转接运行,有效提高被喷工件的质量,为促进涂装业生产线升级换代的技术改造进程起到了带动作用。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008