涂料技术

低碳钢铸件表面防渗碳涂料的研究与应用

涂料涂刷指数,是指涂料在低剪切速率(6r/min)下的表观粘度与高剪切速率(60r/min)下的表观粘度之比。它表征了涂料的剪切变稀(或变稠)性,亦即结构触变性。涂刷指数越高,表示涂料的涂刷性越好(涂刷省力,抗流淌性好,易涂厚)。

涂料触变率,是指涂料表观粘度η随搅拌时间的变化率,亦即时间触变性。其计算式为(η0.5-η10)/η0.5×100,其中η0.5和η10分别为涂料在6r/min的搅拌转速下旋转0.5min和10min时的表观粘度。触变率越高,则涂料流平性越好,稀释范围越大,涂刷性亦越好。

4·低碳钢铸件防渗碳涂料的应用效果

新型低碳钢铸件表面防渗碳锆英粉水基和醇基涂料,在浙江温州某阀门制造公司配合自硬呋喃树脂砂工艺生产低碳不锈钢件,取得满意结果,已在该厂批量应用一年多。

该厂浇注的铸件为高压止回阀,材质为304型和316L型不锈钢(美国ASTMV743标准),单件重600kg,最小壁厚50mm,最大壁厚92mm。造型制芯采用碱性酚醛树脂砂;刷3遍涂料,分别为醇基、醇基和水基,前两遍醇基涂料刷涂后立即点燃干燥,第3遍水基涂料刷涂后进炉烘干数小时;涂层总厚度约为0.8~1.5mm。

4.1304型不锈钢高压止回阀的应用效果

304型(0Cr19Ni9)不锈钢高压止回阀的钢液的原始含碳量为0.06%~0.08%,浇注后要求铸件表面层含碳量控制在0.08%以内。

新型低碳钢铸件表面防渗碳锆英粉涂料的生产应用结果表明,新型涂料的渗透性、抗流淌性和抗裂性均很好,涂层强度高,发气量小;铸件打箱时涂层绝大部分能成片剥离,铸件表面光洁,基本无粘砂和气孔,大幅度提高了铸件清整工效,节约了能源,减轻了劳动强度。

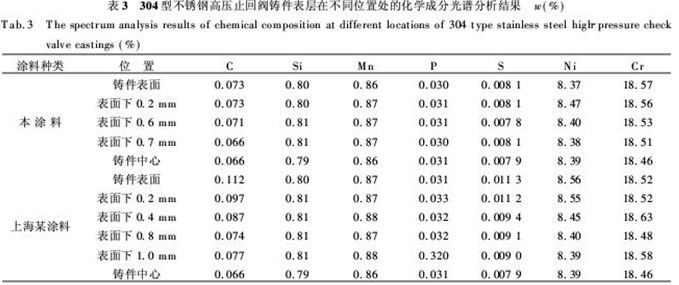

表3列出了分别在碱性酚醛树脂砂芯表面,采用本涂料和上海某涂料公司锆英粉涂料生产的304型不锈钢高压止回阀铸件,在不同位置处的化学成分光谱分析结果。由表可知,当使用本涂料时,铸件表面层含碳量控制在0.074%左右,最高增碳率为11%,增碳层厚度≤0.7mm,防渗碳效果显著;而使用上海某公司锆英粉涂料时,铸件表层碳量最高达0.112%,未达到生产要求,最高增碳率为70%,约为本涂料的7倍,增碳层厚度>1.0mm;两种涂料对铸件的其它成分均无影响。

4.2316L型不锈钢高压止回阀的应用效果

316L型(00Cr17Ni14Mo2)不锈钢高压止回阀的钢液的原始含碳量为0.024%左右。

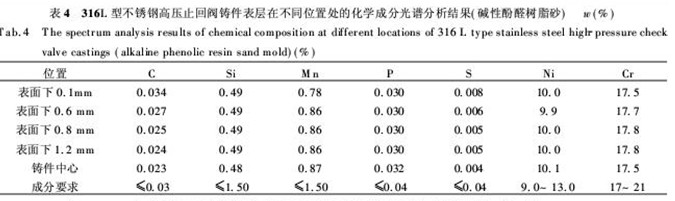

表4列出了在碱性酚醛树脂砂芯表面,采用本涂料生产的316L型不锈钢高压止回阀铸件在不同位置处的化学成分光谱分析结果。由表可知,当使用本涂料时,铸件表面层含碳量控制在0.034%左右,增碳层厚度约1.2mm,防渗碳效果良好,对铸件的其它成分无影响,基本满足生产要求。

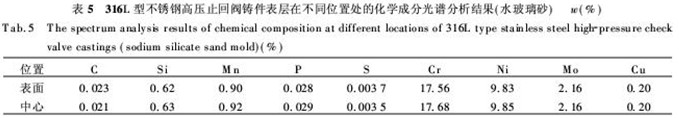

当应用CO2硬化水玻璃砂工艺时,采用本涂料生产的316L型不锈钢高压止回阀铸件在表面和中心的化学成分光谱分析结果见表5。结果表明,采用水玻璃砂工艺时,铸件表面层基本不增碳,对铸件的其它成分也无影响。

由此可以证明,采用水玻璃砂工艺生产低碳钢铸件时,铸件表面一般不发生渗碳现象;而采用树脂砂工艺时,低碳钢铸件表面容易发生渗碳缺陷的原因主要是树脂等有机物发生热分解,产生含碳热解产物所致。

涂料触变率,是指涂料表观粘度η随搅拌时间的变化率,亦即时间触变性。其计算式为(η0.5-η10)/η0.5×100,其中η0.5和η10分别为涂料在6r/min的搅拌转速下旋转0.5min和10min时的表观粘度。触变率越高,则涂料流平性越好,稀释范围越大,涂刷性亦越好。

4·低碳钢铸件防渗碳涂料的应用效果

新型低碳钢铸件表面防渗碳锆英粉水基和醇基涂料,在浙江温州某阀门制造公司配合自硬呋喃树脂砂工艺生产低碳不锈钢件,取得满意结果,已在该厂批量应用一年多。

该厂浇注的铸件为高压止回阀,材质为304型和316L型不锈钢(美国ASTMV743标准),单件重600kg,最小壁厚50mm,最大壁厚92mm。造型制芯采用碱性酚醛树脂砂;刷3遍涂料,分别为醇基、醇基和水基,前两遍醇基涂料刷涂后立即点燃干燥,第3遍水基涂料刷涂后进炉烘干数小时;涂层总厚度约为0.8~1.5mm。

4.1304型不锈钢高压止回阀的应用效果

304型(0Cr19Ni9)不锈钢高压止回阀的钢液的原始含碳量为0.06%~0.08%,浇注后要求铸件表面层含碳量控制在0.08%以内。

新型低碳钢铸件表面防渗碳锆英粉涂料的生产应用结果表明,新型涂料的渗透性、抗流淌性和抗裂性均很好,涂层强度高,发气量小;铸件打箱时涂层绝大部分能成片剥离,铸件表面光洁,基本无粘砂和气孔,大幅度提高了铸件清整工效,节约了能源,减轻了劳动强度。

表3列出了分别在碱性酚醛树脂砂芯表面,采用本涂料和上海某涂料公司锆英粉涂料生产的304型不锈钢高压止回阀铸件,在不同位置处的化学成分光谱分析结果。由表可知,当使用本涂料时,铸件表面层含碳量控制在0.074%左右,最高增碳率为11%,增碳层厚度≤0.7mm,防渗碳效果显著;而使用上海某公司锆英粉涂料时,铸件表层碳量最高达0.112%,未达到生产要求,最高增碳率为70%,约为本涂料的7倍,增碳层厚度>1.0mm;两种涂料对铸件的其它成分均无影响。

4.2316L型不锈钢高压止回阀的应用效果

316L型(00Cr17Ni14Mo2)不锈钢高压止回阀的钢液的原始含碳量为0.024%左右。

表4列出了在碱性酚醛树脂砂芯表面,采用本涂料生产的316L型不锈钢高压止回阀铸件在不同位置处的化学成分光谱分析结果。由表可知,当使用本涂料时,铸件表面层含碳量控制在0.034%左右,增碳层厚度约1.2mm,防渗碳效果良好,对铸件的其它成分无影响,基本满足生产要求。

当应用CO2硬化水玻璃砂工艺时,采用本涂料生产的316L型不锈钢高压止回阀铸件在表面和中心的化学成分光谱分析结果见表5。结果表明,采用水玻璃砂工艺时,铸件表面层基本不增碳,对铸件的其它成分也无影响。

由此可以证明,采用水玻璃砂工艺生产低碳钢铸件时,铸件表面一般不发生渗碳现象;而采用树脂砂工艺时,低碳钢铸件表面容易发生渗碳缺陷的原因主要是树脂等有机物发生热分解,产生含碳热解产物所致。

5结论

(1)新型低碳钢铸件表面防渗碳锆英粉涂料的渗透性、抗流淌性和抗裂性均很好,涂层强度高,发气量小;铸件打箱时涂层绝大部分能成片剥离,铸件表面光洁,基本无粘砂和气孔,大幅度提高了铸件清整工效,节约了能源,减轻了劳动强度。

(2)新型低碳钢铸件表面防渗碳锆英粉涂料用于碱性酚醛树脂砂生产低碳不锈钢铸件时,具有显著地铸件表面防渗碳效果,对铸件的其它成分均无影响,满足铸件生产质量要求。

(3)采用水玻璃砂工艺生产低碳钢铸件时,铸件表面一般不发生渗碳现象。采用树脂砂工艺生产低碳钢铸件时,低碳钢铸件表面容易发生渗碳缺陷的原因主要是树脂等有机物发生热分解,产生的含碳热解产物通过砂型(芯)/铸件界面向铸件表层扩散和渗透所致。

(1)新型低碳钢铸件表面防渗碳锆英粉涂料的渗透性、抗流淌性和抗裂性均很好,涂层强度高,发气量小;铸件打箱时涂层绝大部分能成片剥离,铸件表面光洁,基本无粘砂和气孔,大幅度提高了铸件清整工效,节约了能源,减轻了劳动强度。

(2)新型低碳钢铸件表面防渗碳锆英粉涂料用于碱性酚醛树脂砂生产低碳不锈钢铸件时,具有显著地铸件表面防渗碳效果,对铸件的其它成分均无影响,满足铸件生产质量要求。

(3)采用水玻璃砂工艺生产低碳钢铸件时,铸件表面一般不发生渗碳现象。采用树脂砂工艺生产低碳钢铸件时,低碳钢铸件表面容易发生渗碳缺陷的原因主要是树脂等有机物发生热分解,产生的含碳热解产物通过砂型(芯)/铸件界面向铸件表层扩散和渗透所致。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008