涂料技术

铜包石墨润滑涂料的制备与性能研究

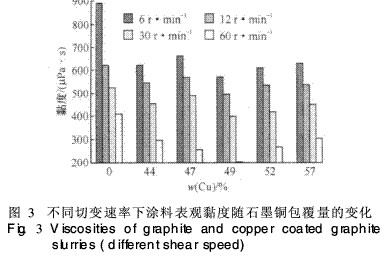

在固相质量分数为30%以及CMC和锂基膨润土含量相同的条件下,未包铜石墨涂料和包覆不同量铜的铜包石墨涂料的黏度见图3。可以看出:未包铜石墨涂料的黏度高于铜包石墨涂料的黏度,但铜包石墨涂料的黏度与铜的包覆量没有明显的关系。

在涂料中,CMC之类大分子对于石墨的分散稳定作用,既有静电排斥作用,又有空间位阻效应。在石墨表面包覆了金属铜后,由于CMC更容易在相对表面能比较高的金属铜表面发生吸附,因此,在固含量相同的前提下,铜包石墨浆料具有较低的表观黏度。

2.4涂层的干燥速度

在实际生产中,通常希望涂料能够在较短的时间内完成干燥,以提高生产效率。涂料的干燥性能主要取决于溶剂的挥发速度,同时受施工现场温度和湿度影响。

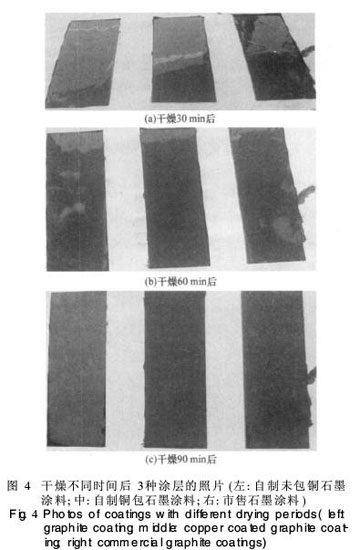

用自制的未包铜石墨涂料(左,固相质量分数30%)、自制的铜包石墨涂料(中,固相质量分数30%)和某市售石墨涂料(右)涂覆的涂层,在温度为10℃,相对湿度约55%的环境条件下分别干燥30、60和90min后的数码相机照片见图4。可以看出:市售涂料具有较快的干燥速度,而自制的2种涂料则因为固含量相对较低,干燥速度较慢,干燥60min后,市售涂料基本干燥完毕,而自制2种涂料还有较多部分没有干燥;未包铜石墨涂料和铜包石墨涂料具有相似的干燥速度。

2.5涂层的抗氧化性

石墨涂料在使用过程中的最大问题是其抗氧化性较差,很快就被空气中的氧气氧化而消失。提高涂料抗氧化性的方法主要有两种:其一是在涂料中加入一些碳化物或硼化物等防氧化剂;其二是对石墨进行表面改性。但是,由于添加的防氧化剂大多是硬度很高的陶瓷颗粒,添加量太少就没有防氧化作用,添加量太多则造成涂料润滑性下降,并增加滑板的磨损。

2.4涂层的干燥速度

在实际生产中,通常希望涂料能够在较短的时间内完成干燥,以提高生产效率。涂料的干燥性能主要取决于溶剂的挥发速度,同时受施工现场温度和湿度影响。

用自制的未包铜石墨涂料(左,固相质量分数30%)、自制的铜包石墨涂料(中,固相质量分数30%)和某市售石墨涂料(右)涂覆的涂层,在温度为10℃,相对湿度约55%的环境条件下分别干燥30、60和90min后的数码相机照片见图4。可以看出:市售涂料具有较快的干燥速度,而自制的2种涂料则因为固含量相对较低,干燥速度较慢,干燥60min后,市售涂料基本干燥完毕,而自制2种涂料还有较多部分没有干燥;未包铜石墨涂料和铜包石墨涂料具有相似的干燥速度。

2.5涂层的抗氧化性

石墨涂料在使用过程中的最大问题是其抗氧化性较差,很快就被空气中的氧气氧化而消失。提高涂料抗氧化性的方法主要有两种:其一是在涂料中加入一些碳化物或硼化物等防氧化剂;其二是对石墨进行表面改性。但是,由于添加的防氧化剂大多是硬度很高的陶瓷颗粒,添加量太少就没有防氧化作用,添加量太多则造成涂料润滑性下降,并增加滑板的磨损。

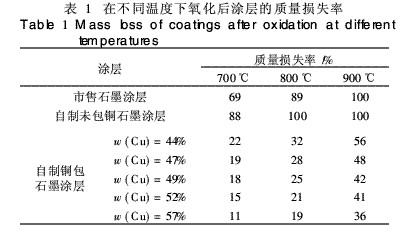

表1给出了用自制未包铜石墨涂料(固相质量分数30%)、自制铜包石墨涂料(固相质量分数30%)和某市售石墨涂料涂覆的涂层分别在700、800和900℃空气中热处理1h后的质量损失率。从表1大致可以看出:在石墨表面包覆了金属铜以后,涂层的质量损失率显著降低;随着铜包覆量的增加,涂层的抗氧化性提高。铜包覆层提高石墨抗氧化性的主要原因在于包覆层降低了石墨颗粒与空气的接触面积。同时,氧化后观察发现,铜包石墨涂料的涂层依然有较多得以保留,而市售石墨涂层和自制的石墨涂层则发生显著氧化甚至完全消失。

3结论

(1)扫描电镜观察发现,铜呈细小颗粒状聚集附着在石墨的表面。

(2)铜包石墨涂料的稳定性比未包铜石墨涂料的高,而其剪切黏度较低,这表明铜包覆层有效地改善了石墨表面的疏水性,提高了石墨在水中的分散性。

(3)铜包石墨涂料在室温条件下的干燥性能与未包铜石墨涂料的相近;铜包覆层有效地降低了石墨颗粒与空气的接触面积,从而显著提高了涂层的抗氧化性。

(1)扫描电镜观察发现,铜呈细小颗粒状聚集附着在石墨的表面。

(2)铜包石墨涂料的稳定性比未包铜石墨涂料的高,而其剪切黏度较低,这表明铜包覆层有效地改善了石墨表面的疏水性,提高了石墨在水中的分散性。

(3)铜包石墨涂料在室温条件下的干燥性能与未包铜石墨涂料的相近;铜包覆层有效地降低了石墨颗粒与空气的接触面积,从而显著提高了涂层的抗氧化性。

下一篇:水性内舱环保涂料应用探讨

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008