涂料技术

水性内舱环保涂料应用探讨

1.3水性无机富锌涂料

水性无机富锌涂料与溶剂型无机富锌涂料一样,以大量金属锌粉作为防锈颜料,锌粉在漆膜中紧密接触,形成与钢材之间的良好导电性,起到电化学保护作用。水性无机富锌涂料一般是以硅酸钠、硅酸钾、硅酸锂为基料并复配锌粉制成,其经历了3个发展阶段。

第一阶段,热固性无机富锌涂料。其涂膜需经过高温烘烤才具有不溶性。用于澳大利亚输油管道上的热固性无机富锌涂料,经过50多年的使用,涂层仍保持完好,呈现出极好的防腐效果。

第二阶段,后固化无机富锌涂料。美国于1952年开发成功后固化无机硅酸锌涂料。该涂料采用磷酸铵盐作为固化剂,使其在室温下形成不溶性的涂层。我国在20世纪70年代后期,采用MgCl2水溶液作为固化剂,也研制成后固化无机硅酸锌涂料。实践表明,后固化无机硅酸锌涂料具有优异的附着力和防腐性。但是该涂料固化后需用水清洗涂层表面,除去多余的固化剂和其他副产物,给施工带来麻烦。

第三阶段,自固型无机富锌涂料。20世纪70年代初,美国太空总署的研究人员通过提高硅酸钾的模数,并保持其稳定性,研究成自固型无机硅酸锌涂料。该涂料的固化时间短,一般3~6h涂膜即可完全固化,不怕雨淋。目前,国内市场上的国外品牌IC53l就属于此种涂料。我国在20世纪90年代研究开发的自固型无机硅酸锌涂料主要是用硅酸锂水溶液配制的,但由于其涂层完全自固化时间较长,原料价格较贵,应用受到一定的限制。

自固化型水性无机富锌涂料以可溶于水的高模数碱式硅酸盐(如硅酸钾、硅酸锂等)为黏结剂,反应活性更高,吸收空气中的二氧化碳和水分,使硅酸盐水解生成金属锌离子,反应生成硅酸锌铁复合物,与钢材表面紧紧地连成一体。即使涂层有局部破损,锈蚀也不会像其他有机涂层一样向周围蔓延。

水性无机富锌涂料可以作为防锈底漆和储罐内壁的单一涂层使用。上面可以覆涂环氧漆、丙烯酸漆和聚氨酯漆等高性能中间漆和面漆,但是不能涂醇酸等油性涂料,因为油性漆会在锌面皂化而剥落。使用水性无机富锌涂料时,钢材表面处理要求喷砂达到ISO8501-1中的Sa2.5级,表面粗糙度达到ISO8503-2中的G级(40~80μm,Ry5)。

喷砂后钢板表面要用干燥清洁的压缩空气或真空吸尘器除去表面的磨粒和灰尘。施工时最低钢板温度为5℃,相对湿度不能太低,低于30%时会引起干喷。喷涂时推荐使用空气喷涂法。

2·水性内舱环保涂料应用的若干问题探讨

2.1水对涂料性质的影响

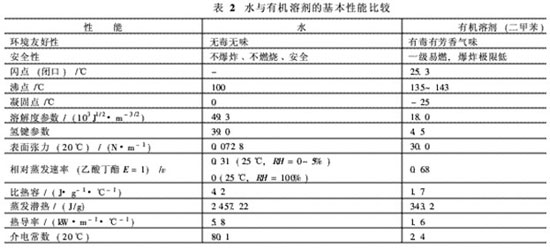

水性涂料以水为溶剂,其性质与有机溶剂相比具有很大的区别,表2列出了水与有机溶剂(二甲苯)的基本性能比较。

水性无机富锌涂料与溶剂型无机富锌涂料一样,以大量金属锌粉作为防锈颜料,锌粉在漆膜中紧密接触,形成与钢材之间的良好导电性,起到电化学保护作用。水性无机富锌涂料一般是以硅酸钠、硅酸钾、硅酸锂为基料并复配锌粉制成,其经历了3个发展阶段。

第一阶段,热固性无机富锌涂料。其涂膜需经过高温烘烤才具有不溶性。用于澳大利亚输油管道上的热固性无机富锌涂料,经过50多年的使用,涂层仍保持完好,呈现出极好的防腐效果。

第二阶段,后固化无机富锌涂料。美国于1952年开发成功后固化无机硅酸锌涂料。该涂料采用磷酸铵盐作为固化剂,使其在室温下形成不溶性的涂层。我国在20世纪70年代后期,采用MgCl2水溶液作为固化剂,也研制成后固化无机硅酸锌涂料。实践表明,后固化无机硅酸锌涂料具有优异的附着力和防腐性。但是该涂料固化后需用水清洗涂层表面,除去多余的固化剂和其他副产物,给施工带来麻烦。

第三阶段,自固型无机富锌涂料。20世纪70年代初,美国太空总署的研究人员通过提高硅酸钾的模数,并保持其稳定性,研究成自固型无机硅酸锌涂料。该涂料的固化时间短,一般3~6h涂膜即可完全固化,不怕雨淋。目前,国内市场上的国外品牌IC53l就属于此种涂料。我国在20世纪90年代研究开发的自固型无机硅酸锌涂料主要是用硅酸锂水溶液配制的,但由于其涂层完全自固化时间较长,原料价格较贵,应用受到一定的限制。

自固化型水性无机富锌涂料以可溶于水的高模数碱式硅酸盐(如硅酸钾、硅酸锂等)为黏结剂,反应活性更高,吸收空气中的二氧化碳和水分,使硅酸盐水解生成金属锌离子,反应生成硅酸锌铁复合物,与钢材表面紧紧地连成一体。即使涂层有局部破损,锈蚀也不会像其他有机涂层一样向周围蔓延。

水性无机富锌涂料可以作为防锈底漆和储罐内壁的单一涂层使用。上面可以覆涂环氧漆、丙烯酸漆和聚氨酯漆等高性能中间漆和面漆,但是不能涂醇酸等油性涂料,因为油性漆会在锌面皂化而剥落。使用水性无机富锌涂料时,钢材表面处理要求喷砂达到ISO8501-1中的Sa2.5级,表面粗糙度达到ISO8503-2中的G级(40~80μm,Ry5)。

喷砂后钢板表面要用干燥清洁的压缩空气或真空吸尘器除去表面的磨粒和灰尘。施工时最低钢板温度为5℃,相对湿度不能太低,低于30%时会引起干喷。喷涂时推荐使用空气喷涂法。

2·水性内舱环保涂料应用的若干问题探讨

2.1水对涂料性质的影响

水性涂料以水为溶剂,其性质与有机溶剂相比具有很大的区别,表2列出了水与有机溶剂(二甲苯)的基本性能比较。

从表2可见,水作为分散介质的优点有:水无毒无味,完全满足环境保护要求;水不爆炸,不燃烧,安全无害;相对于溶剂来说,淡水便宜易得。但以水为分散介质确实存在不利因素。

1)水与有机溶剂相比,沸点低、凝固点高,两者温差范围较窄,因此,使得水性涂料的贮存稳定性、施工环境的温度调节都比溶剂型涂料困难。水的比热容和蒸发潜热都大,干燥成膜时需要热量高,影响漆膜的干燥性能。

2)水具有与有机溶剂完全不同的溶解度参数。它与有机溶剂相比,具有明显的极性,形成很强的氢键。在水性涂料中,水不是溶剂,只是分散介质而已。而在溶剂型涂料中,溶剂是要溶解成膜物的。

3)水的表面张力高达0.0728N·m-1,是一般有机溶剂如二甲苯的两倍多,高表面张力不利于水性涂料对基材的润湿能力、渗透能力和在基材表面的铺展能力,导致水性涂料施工性能不良,漆膜容易产生弊病。另外,水的表面张力大,气泡不易消失,使涂膜流平性能较差,为克服这些弊病,需要使用大量助剂,从而影响了涂膜的光泽、耐水性等。

4)水的挥发速率与环境的相对湿度(RH)和温度以及基层的温度关系很大。25℃,RH=0~5%时,水在滤纸上的相对蒸发速率是0.31,当RH=100%,水的相对蒸发速率成为0。温度越高,水的挥发速率愈快。

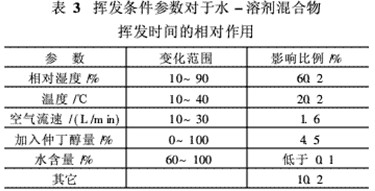

2.2水性涂料干燥问题

水性涂料的干燥及其影响因素已经进行了很多研究,对水性涂料的干燥条件参数的定量研究表明,干燥温度和相对湿度的影响最大,而空气的流动速度和水与溶剂比例的变化影响较小,这些条件在一个限定的范围内变化对干燥的影响如表3所示。

水与其溶剂的浓度比例在干燥过程中应该是不变的,在干燥过程中,由于相对湿度的高低不同这一比例会发生变化,我们把变化为零时的相对湿度称为临界相对湿度,用CRH表示。如果空气干燥一些,也就是相对湿度低于CRH,水挥发的比例比较大,溶剂在漆膜中的比例就会越来越大;如果空气湿润一些,也就是相对湿度高于CRH,溶剂挥发的比例比较大,漆膜中水的相对含量就会增加。

1)水与有机溶剂相比,沸点低、凝固点高,两者温差范围较窄,因此,使得水性涂料的贮存稳定性、施工环境的温度调节都比溶剂型涂料困难。水的比热容和蒸发潜热都大,干燥成膜时需要热量高,影响漆膜的干燥性能。

2)水具有与有机溶剂完全不同的溶解度参数。它与有机溶剂相比,具有明显的极性,形成很强的氢键。在水性涂料中,水不是溶剂,只是分散介质而已。而在溶剂型涂料中,溶剂是要溶解成膜物的。

3)水的表面张力高达0.0728N·m-1,是一般有机溶剂如二甲苯的两倍多,高表面张力不利于水性涂料对基材的润湿能力、渗透能力和在基材表面的铺展能力,导致水性涂料施工性能不良,漆膜容易产生弊病。另外,水的表面张力大,气泡不易消失,使涂膜流平性能较差,为克服这些弊病,需要使用大量助剂,从而影响了涂膜的光泽、耐水性等。

4)水的挥发速率与环境的相对湿度(RH)和温度以及基层的温度关系很大。25℃,RH=0~5%时,水在滤纸上的相对蒸发速率是0.31,当RH=100%,水的相对蒸发速率成为0。温度越高,水的挥发速率愈快。

2.2水性涂料干燥问题

水性涂料的干燥及其影响因素已经进行了很多研究,对水性涂料的干燥条件参数的定量研究表明,干燥温度和相对湿度的影响最大,而空气的流动速度和水与溶剂比例的变化影响较小,这些条件在一个限定的范围内变化对干燥的影响如表3所示。

水与其溶剂的浓度比例在干燥过程中应该是不变的,在干燥过程中,由于相对湿度的高低不同这一比例会发生变化,我们把变化为零时的相对湿度称为临界相对湿度,用CRH表示。如果空气干燥一些,也就是相对湿度低于CRH,水挥发的比例比较大,溶剂在漆膜中的比例就会越来越大;如果空气湿润一些,也就是相对湿度高于CRH,溶剂挥发的比例比较大,漆膜中水的相对含量就会增加。

相关文章

发布评论

已有

已有 杭州湖州绍兴马莱

杭州湖州绍兴马莱 巴洛克风格餐厅

巴洛克风格餐厅 马来漆工程097

马来漆工程097 马来漆工程095

马来漆工程095 马来漆工程094

马来漆工程094 马来漆工程086

马来漆工程086 马来漆工程082

马来漆工程082 马来漆工程078

马来漆工程078 马来漆工程069

马来漆工程069 马来漆工程065

马来漆工程065 马来漆工程061

马来漆工程061 马来漆工程060

马来漆工程060 马来漆工程051

马来漆工程051 马来漆工程036

马来漆工程036 马来漆工程034

马来漆工程034 马来漆工程031

马来漆工程031 马来漆工程028

马来漆工程028 马来漆工程001

马来漆工程001 马来漆工程002

马来漆工程002 马来漆工程003

马来漆工程003 马来漆工程004

马来漆工程004 马来漆工程005

马来漆工程005 马来漆工程006

马来漆工程006 马来漆工程007

马来漆工程007 马来漆工程008

马来漆工程008